淮北选煤厂粗煤泥设备与工艺优化实践

2019-01-31孟祥民

孟祥民,赵 晴

(淮北矿业集团公司 淮北选煤厂,安徽 淮北 235000)

淮北选煤厂是一座设计能力为4.50 Mt/a的中央型炼焦选煤厂,采用“重介—浮选”的联合工艺,现有单号、双号两套生产系统,入选原煤主要来自闸河煤田。近年来随着闸河煤田资源枯萎,产煤量减少,资源品位变差,入选原煤含泥量增大,煤炭泥化严重,直接导致重选分选效果变差,粗精煤灰分居高不下,造成重精、浮精为粗精煤背灰,影响产品质量稳定和精煤产率的提升,因此如何有效降低粗精煤灰分,保证产品质量,提升精煤产率成为该厂亟待解决的重要问题。

1 粗精煤灰分高的原因

1.1 粗煤泥回收工艺分析

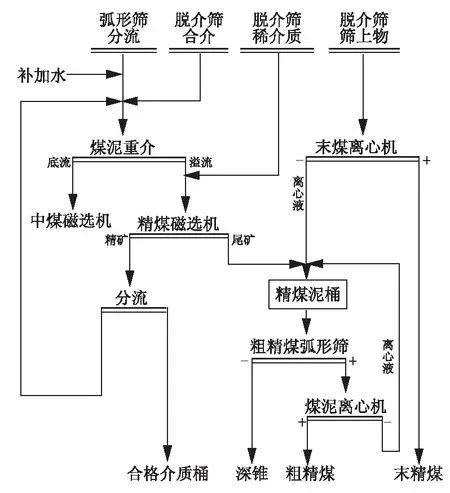

选煤厂精煤产品由重介质旋流器精煤、粗精煤、一次浮选精煤、二次浮选精煤四部分构成,四种产品的比例分别约为54%、12%、22%、12%,由此可见,粗精煤灰分对于总精煤灰分有很大的影响。粗精煤分选工艺流程见图1。精煤弧形筛下分流出的部分合格介质和精煤脱介筛一段筛下合格介质经煤泥重介质旋流器分选,尾矿给入中煤磁选机,煤泥重介精煤与精煤脱介筛下稀介质一起进入精煤磁选机,磁选精矿一部分进入合格介质桶,一部分给入煤泥重介旋流器调整分选密度;精煤磁选尾矿与精煤离心液混合后经由振动弧形筛、煤泥离心机回收粗精煤,粗精煤脱水后掺入精煤产品。

近年来,受煤质及生产情况影响,粗精煤灰分长期偏高,为了满足用户需求,在生产中只能通过调整重介主选比例,使主选精煤灰分不断降低,以致重介主选精煤背灰严重,大大降低了精煤产率,严重影响经济效益。从图1可以看出,煤泥离心机离心液又返回精煤磁选尾矿桶,造成大量高灰细泥无法正常排出,从而不断积聚,势必造成大量高灰细泥附着在粗精煤产品上,使粗精煤灰分升高[1-2]。

图1 粗精煤分选工艺流程

1.2 工艺环节分析

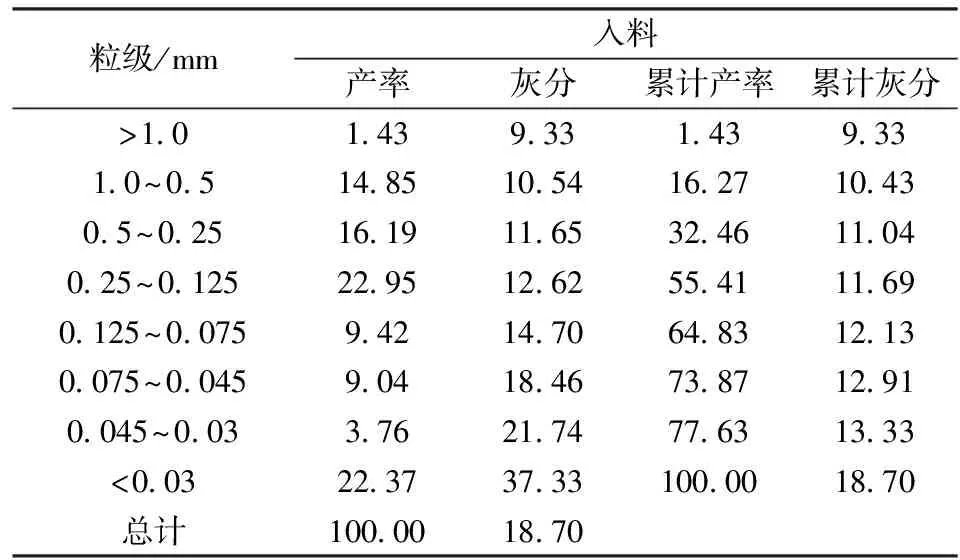

为了更好地分析粗精煤灰分偏高的原因,对2017年2月双号系统(原煤入选配比为杨庄矿∶岱河矿∶朱庄矿=1∶1∶2)的粗精煤弧形筛入料进行小筛分试验,结果见表1。由表1可以看出,随着粗精煤粒度的降低,灰分明显增高,其中>0.25 mm粒级灰分为11.04%,产率仅为32.46%;而<0.25 mm粒级灰分高达22.38%,产率为67.54%;<0.125 mm粒级含量占44.59%,灰分为27.40%,这部分高灰细泥严重影响了粗精煤质量,若能降低或去除这一粒级物料,可以极大地降低粗精煤灰分。

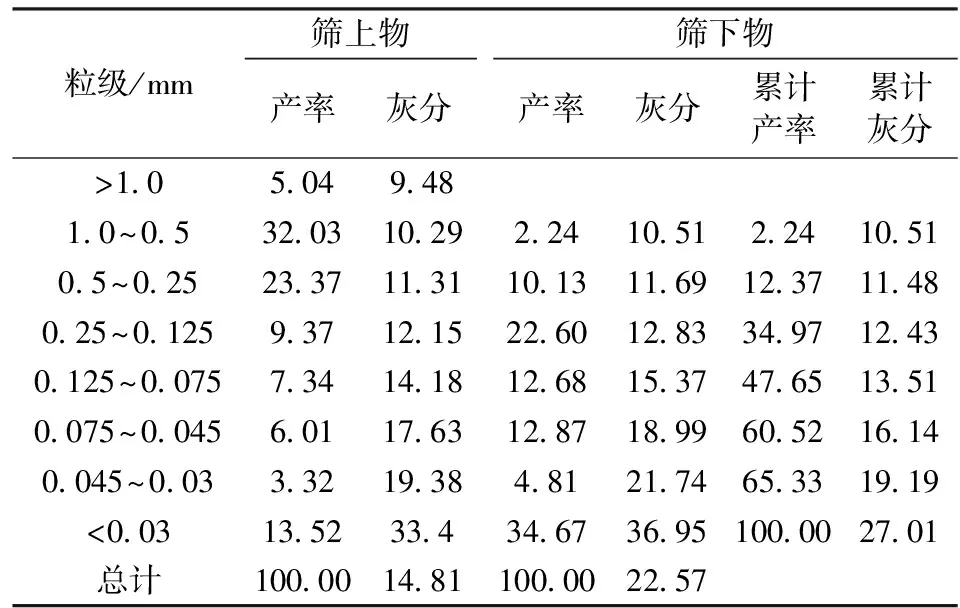

粗精煤弧形筛筛上物及筛下物小筛分试验结果见表2。由表2可知:①对精煤泥弧形筛的工艺要求,一是浮选入料上限控制为0.25 mm,二是从筛上物中脱除<0.03 mm细泥。但该厂入料中>0.5 mm粒级的累计灰分已接近销售精煤灰分的上限,即使弧形筛能将筛上物中<0.045 mm粒级或<0.075 mm粒级脱净,但因与煤质有关,粗精煤泥的灰分仍然偏高;②从筛分产物粒级组成上看:筛上物灰分为14.81%,说明粗精煤弧形筛脱泥效果欠佳,造成部分高灰细泥未能进入筛下,其中<0.075 mm的细泥产率为22.85%,累计灰分为27.21%,这部分高灰细泥严重影响了粗精煤灰分,而筛下物中>0.25 mm的粗粒级产率为12.37%,弧形筛跑粗控制效果较好,其中>0.50 mm粗精煤仅为2.24%,为后续的浮选系统创造了良好的作业环境[3-4]。

表1 粗精煤小筛分试验结果Table 1 Result of sieve analysis of cleaned coarse slime %

表2 粗精煤弧形筛筛上物、筛下物小筛分试验Table 2 Sieve analysis of sieve bend's undersize and oversize materials of cleaned coarse slime product %

1.3 设备分析

淮北选煤厂选择煤泥重介质旋流器作为粗煤泥分选设备,从工作原理上看,煤泥重介质旋流器的分选下限可以达到0.045 mm,然而从表1小筛分试验数据可知,进入粗精煤<0.045 mm的细煤泥含量为26.13%,累计灰分为35.09%,其实际分选效果受煤泥旋流器的结构参数、入料浓度、入料压力、磁铁矿粉含量、粒度等因素影响[5]。因此,当煤泥重介质旋流器的工作状况不稳定以及磁铁矿粉含量和粒度等达不到要求时,有效分选下限会有所提高。由表1可以看出,粗精煤中<0.25 mm粒级的灰分均偏高,可见煤泥重介质旋流器的分选效果存在一定问题[6-8]。

目前采用的粗精煤脱泥脱水设备为振动弧形筛和煤泥离心机,大量高灰细泥附着在粗精煤上,提高了粗精煤的灰分。由表2可以看出,筛上物中有22.85%的<0.075 mm粒级的细泥,其灰分为27.15%,因此脱泥效果有待提高。

2 改造措施

结合生产实际,在不更换设备的情况下,要降低粗精煤灰分,关键是降低粗精煤中<0.25 mm细粒级灰分及含量,可采取如下措施[9-11]:

(1)确保煤泥桶液位,保证煤泥重介质旋流器有稳定的入料量与入料压力;调节分流量及补水大小,控制煤泥重介的分选密度,保证粗煤泥的分选效果。

(2)加强粗煤泥弧形筛的管理,在生产过程中,充分发挥击打器的作用,敲打振动弧形筛筛板,保证细颗粒有效透筛;提高弧形筛的全宽入料,提高弧形筛的使用效率;增大脱泥筛筛上的喷水量和喷水压力,增强脱泥力度,以达到降低粗精煤灰分的目的。

(3)向粗煤泥离心机中、离心机入料管道内补加清水,在离心力的作用下,通过冲洗粗煤泥,减少颗粒表面附着的高灰细泥,降低粗精煤灰分;加强粗煤泥离心机的管理,利用停车间隙,对离心机筛篮、滤液管进行彻底的清理。

(4)根据生产实际情况,适时将目前系统中存在的高灰细泥排入中矸磁选尾矿桶,避免高灰细泥不断循环积聚。

3 效果分析

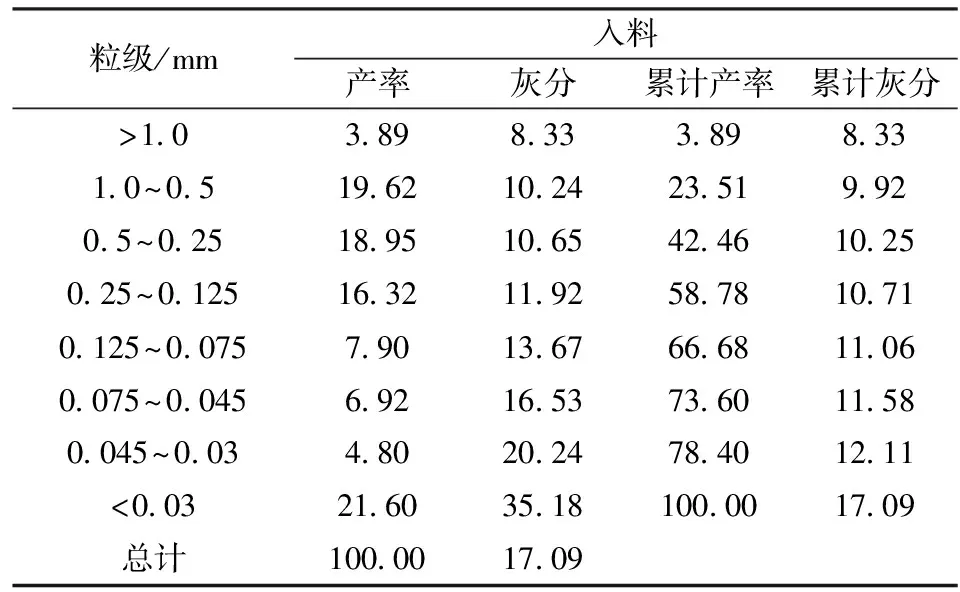

为了评价技术改造效果,淮北选煤厂于2017年5月分别对粗精煤和弧形筛上粗精煤泥灰分进行了统计。由表3和表4可以看出,虽然<0.25 mm粒级的灰分依然偏高,但含量较改造之前降低了10个百分点左右,筛上物中<0.075 mm的细泥产率仅为1.85%,并且粗精煤灰分也得到有效控制,表4中5月份粗精煤灰分为11.18%,表2中2月份的粗精煤灰分为14.81%,降灰效果明显。由此可见,通过采取相应措施,大大降低了粗精煤中高灰细泥含量,有效提高了产品品质。

表3 实施后粗精煤小筛分试验结果Table 3 Sieve analysis of cleaned coarse slime product after technical renovation %

表4 粗精煤弧形筛上物、筛下物小筛分试验结果Table 4 Sieve analysis of sieve bend's oversize and undersize particles of cleaned coarse slime %

4 结语

(1)虽然已有不少粗煤泥分选设备可选用,但多数设备的分选精度尚不能对粗煤泥进行有效分选。现场较成熟的粗煤泥分选工艺依然存在着缺陷,均具有一定的适用范围或局限性,应根据具体情况选用。

(2)经过一系列的改造措施,粗精煤灰分得到了有效的控制,避免了重介质精煤背灰问题,增加了精煤产率,提高了经济效益。

(3)减少了高灰细泥在粗煤泥分选以及回收系统中的循环,在保证重精灰分、稳定粗精灰分的同时,还可为后续浮选作业创造更加有利的条件。

参考文献:

[1] 吕红艳.潘一选煤厂粗精煤脱水脱泥系统的改造[J].煤炭加工与综合利用,2017(1):58-59.

[2] 刘少珍.邢台矿洗煤厂粗精煤脱泥降灰系统优化[J].煤炭与化工,2013 (12):123-125.

[3] 张燕丽.粗煤泥分选设备技术的比较[J].煤炭加工与综合利用,2012 (4):26-28.

[4] 尔卫江.弧形筛在选煤厂中应用现状及常见故障分析[J].煤矿机械,2016 (6):157-158.

[5] 刘新春,范肖南,李省伟.SDMC400型煤泥重介旋流器在芦岭选煤厂的应用[J].煤质技术,2013 (3):62-63.

[6] 黄绍文,彭耀丽,王大国,等.煤泥重介旋流器分选唐口选煤厂难选粗煤泥的研究[J].矿山机械,2015 (3):107-110.

[7] 孙卫东.煤泥重介旋流器在赵各庄选煤厂的应用[J].洁净煤技术,2013(6):13-16.

[8] 刘 扬.浅谈粗煤泥分选设备的性能对比及工艺改造应用[J].价值工程,2014 (8):90-91.

[9] 李远清,宗建文,张 星,等.阳城煤矿选煤厂粗煤泥分选系统工艺调整与设备优化[J].选煤技术,2016(4):48-50.

[10] 马 腾.降低粗煤泥水分的技术改造[J].煤,2016 (8):21-22.

[11] 黄 松,卢志明,赵 明,等.孔庄选煤厂粗煤泥脱泥系统技术改造[J].选煤技术,2015(4):48-51.