布料成型装置和方法对透水砖性能的影响

2019-01-31胡永权罗天祥陈延军任增茂

胡永权 罗天祥 陈延军 任增茂

(1甘肃省建材科研设计院有限责任公司,甘肃 兰州 730020;2甘肃省绿色建筑技术重点实验室,甘肃 兰州 730020)

0 前言

透水砖由于孔隙率较高,且绝大部分为连通孔,因此具有优良的透水性能。其应用与各类广场、公园和住宅小区的人行步道或停车场铺设,可以将大部分雨水渗入地下,减轻城市排水管网压力,有效解决雨天路面积水、反光等难题。近年来,随着海绵城市建设的推进,透水砖作为最基础的产品在各类项目工程中得到了广泛应用,高性能透水砖研制成为当下水泥制品研究的一个热点。

混凝土透水砖成型工艺分为静压成型和振压成型两种工艺,其中振压成型又根据振源产生方式不同,分为台振和模振两种成型工艺。振压成型较静压成型能够形成均匀的多孔结构,更加适宜透水砖生产,而模振成型工艺生产线投资大,产品制造成本偏高。因此国内透水砖生产设备主要以QFT系列砖机为主,即分层布料台振式砖机。该类砖机在生产过程中,基层和面层布料均采用按体积分层布料,成型采用压头加压与振动台机械振动相结合的工艺。其中透水砖厚度主要由传感器限位,辅助成型时间参数进行控制。而实验室配方研制过程中,由于没有与生产线工艺匹配的实验设备,考虑实验成本和便利性等因素,普遍采用定质量布料+非限位成型方法。本文针对透水砖生产线工艺设备特点,研发了适合实验室阶段使用的定容布料、成型装置和方法,并以此为基础,在水灰比和颜料掺量对透水砖性能影响方面,采用不同的布料成型工艺开展了试验研究。

1 原材料

1.1 风积沙

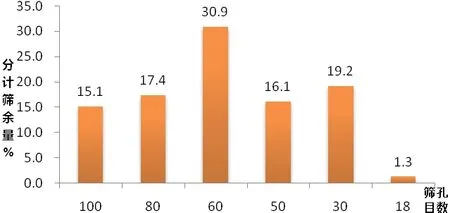

选用甘肃省景泰县境内的风积沙,其粒径范围为18目~250目,试验前先对其进行筛分,粒径小于100目的风积沙用于生产防渗透气砂和砂制品,本项目试验采用筛分后100目以上风积沙。经测试其表观密度2590kg/m³,堆积密度1450kg/m³,孔隙率44.0%,含泥量0.8%,分计筛余量如图1所示。

图1 筛分风积沙分计筛余量

表1 水泥性能指标

1.2 水泥

水泥作为无机胶凝材料,是决定混凝土制品强度的核心材料,尤其在透水砖和透水混凝土中,在同等强度条件下,采用高标号水泥可以减少水泥用量,从而有利于提高制品的透水性能,因此试验过程中选用阿尔博波特兰(安庆)有限公司生产的P.W.52.5级白水泥(阿尔博牌),其主要物理化学性能指标如表1所示。

1.3 颜料

颜料选用上海一品颜料有限公司生产的氧化铁红颜料,型号为S110,其水溶物≤1%,筛余物(0.045mm)≤0.5%。

2 试验方案

2.1 布料成型方法及试验指标

定质量布料即称取固定质量的物料进行布料,而定容布料则控制每次布料时物料的体积相同。非限位成型主要控制压头的重量和成型时间,在成型结束时,对压头的位置不进行控制;而限位成型则主要控制压头位置,压头重量和成型时间等为辅助控制参数。

由于布料和成型工艺不同,采用定质量布料+非限位成型工艺研制的配方,在后期中试规模化生产阶段,其结果和规律往往存在不同程度的偏差,需要进一步调试改进。为研究布料成型装置和方法对制品性能的影响,并增强实验室配方在中试生产阶段的适用性,项目研制和加工了相应的试验装置,对不同的布料和成型工艺进行对比。由于透水路面砖各项性能指标中强度和透水性能是核心指标,因此试验主要针对核心指标展开。

2.2 配合比设计

试验主要以基准配合比为依据,在不同布料工艺下,调整水灰比、颜料掺量进行试验,通过对试样抗压强度和透水速率指标测试,研究和分析布料工艺对混凝土透水砖性能的影响,并确定最佳水灰比和颜料掺量。透水砖配合比设计参照CJJ/T 135-2009《透水水泥混凝土路面技术规程》[1]所述的透水混凝土配合比计算方法(体积法)。设计孔隙率Rvoid=20%,水泥:风积沙=1:3.33(质量比)。

3 试验装置

3.1 布料装置

图2 定容布料装置

定质量布料采用称量装置计取相同的质量进行布料。定容布料则采用料箱在固定容积的模具上方进行分层布料,布料过程中,原料种类、粒径和混合料干湿程度差异均会对定容布料质量产生影响。项目参照混凝土路面砖自动生产线布料系统原理及构造,设计了定容布料专用试验装置,主要由料箱和模框两部分构成,料箱位于模框顶部,内部均设有隔板。

定容布料方法:先将搅拌好的混合料投入料箱,再推动料箱沿模框往复直线运动进行分层布料,单次来回布料完成后,称量模框内部布入的物料质量m。单次试验共布料6次,舍弃极值后,结果取平均值。

3.2 成型装置

1)非限位成型装置:包括抗压强度和透水速率试样成型装置。其结构相同,均由外模和压头组成,压头装配在外模内,与外模间隙配合。如图3和图4所示。

a)抗压强度试样成型装置:外模内径50mm,高度100mm;压头质量按成型试样所受压力不同,分2种:1#压头质量314g(成型压力1.6kPa),2#压头质量432g(成型压力2.2kPa)。

b)透水速率试样成型装置:外模内径76mm,高度60mm;为便于对比分析,透水速率试样与抗压强度试样需要在同条件下成型,因此成型压力保持不变。1#压头质量726g(成型压力1.6kPa),2#压头质量998g(成型压力2.2kPa)。

图3 抗压强度非限位成型装置

图4 透水速率非限位成型装置

2)限位成型装置:包括抗压强度和透水速率试样成型装置。其结构相同,均由外模、压头和配重块组成。压头装配在外模内,与外模间隙配合;压头设有限位台,可以保证成型试样的高度相同;配重块与压头通过丝杆连接,可通过配重块数量调节压头重量,如图5和图6所示。

a)抗压强度试样成型装置:外模内径50mm,高度100mm,压头质量314g(成型压力1.6kPa),配重块质量118g(成型压力0.6kPa)。

b)透水速率试样成型装置:外模内径76mm,高度53mm;为便于对比分析,透水速率试样与抗压强度试样需要在同条件下成型,因此成型压力保持不变。压头质量726g(成型压力1.6kPa),配重块质量272g(成型压力0.6kPa)。

图5 抗压强度限位成型装置

图6 透水速率限位成型装置

3.3 其他配套设备及装置

1)混凝土试验用振动台:采用无锡建仪仪器机械有限公司生产的ZH.DG-80型电磁固定式振动台。

2)配套装置:主要包含不锈钢成型底板和旋转刮板,均为自制。

4 试验结果及分析

4.1 布料成型装置和方法对透水砖性能的影响

为便于比较,采用相同的透水砖配合比进行试验:水:水泥:风积沙=0.29:1:3.33(质量比),单次布料质量均为175g。试样成型养护28d后,参照《砂基透水砖》(JG/T 376-2012)[2]测定试样的抗压强度和透水速率指标。

非限位成型:将外模置于成型底板上,布料完成后,采用旋转刮板将表面刮平,放入压头;启动振动台,计时振动成型,成型结束后,先垂直脱去外筒,再轻轻将压头提起。试验过程中选用不同的成型压力和成型时间进行试验对比,成型压力分1.6kPa和2.2kPa两级,成型时间分10s、15s和20s,共三级。试验结果如表2所示。

限位成型:将外模置于成型底板上,布料完成后,采用旋转刮板将表面刮平,放入压头;启动振动台成型,成型时间由限位台控制,待压头限位台与外模归位接触后成型结束。先垂直脱去外筒,再轻轻将压头提起。试验过程中选用不同的成型压力进行试验对比,分1.6kPa、2.2kPa、和2.8kPa,共三级,试验结果如表2所示。

由试验结果可以看出,采用非限位成型的试样,其抗压强度、透水速率和试样高度偏差均较大,最大极差分别达到11.7MPa、0.23 mL/(min·cm2)和0.55mm;而采用限位成型的试样,其抗压强度、透水速率和试样高度偏差均较小,最大极差仅为3.1MPa和0.06mL/(min·cm2)和0.08mm。主要原因是受压头摩擦力、布料均匀性等综合因素影响,成型压头下压到固定深度所需的时间不同。非限位成型对压头位置没有限制,且采用固定的振压时间,成型过程中必然存在过振和欠振现象。而限位成型则在压头接触到装置限位点时停止振动,有效避免了过振和欠振现象,从而实现了较小的成型偏差。

非限位成型方案(FW1~FW6)中,制品的强度和透水性能受成型压力和成型时间影响变化较大,其中FW2抗压强度最高,FW4透水系数最高。强度是透水砖耐压折、防破损的核心指标,在透水系数满足标准要求的情况下,要尽可能提高制品的强度,后续非限位成型选用方案FW2成型参数(成型压力1.6kPa,成型时间15s)。限位成型方案(XW1~XW3)中,成型压力和成型时间对制品性能影响不明显,但成型压力越大,成型所用的时间越短。考虑与非限位成型方案的对比性,后续限位成型方案选用与FW2相同的成型压力(1.6kPa),即方案XW1。

表2 不同成型工艺透水砖性能指标表

4.2 不同布料成型条件下水灰比对透水砖性能的影响

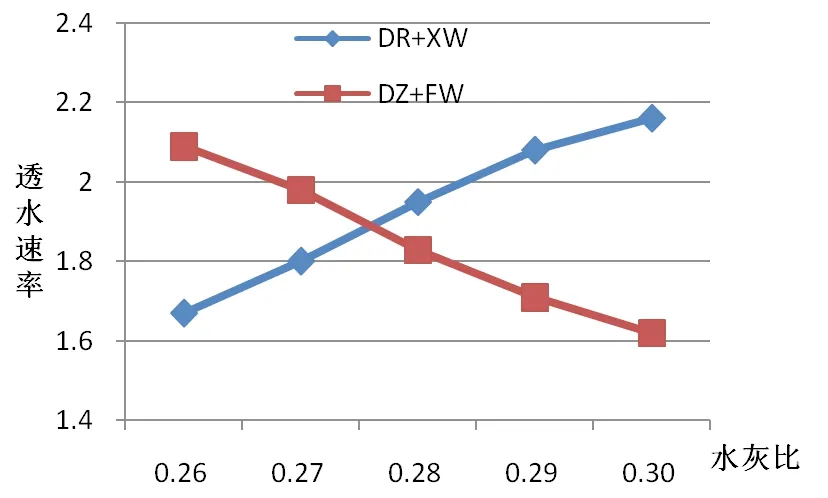

试验配比:水泥:风积沙=1:3.33(质量比),水灰比分别采用0.26、0.27、0.28、0.29和0.30,共五个梯度进行对比,每个配比均采用定质量布料+非限位成型方法(DZ+FW),与定容布料+限位成型方法(DR+XW)进行对比,并记录布料质量,试验结果如表3所示。

表3 不同布料成型方法下水灰比对透水砖性能影响分析

图7 水灰比对抗压强度影响

图8 水灰比对透水速率影响

由图7和图8可以看出,布料成型方法不同,水灰比对透水砖抗压强度和透水速率的影响规律截然相反。在定质量布料+非限位成型方法(DZ+FW)下,透水砖抗压强度随着水灰比增大逐渐提高,透水速率随着水灰比增大逐渐减小。主要原因是水灰比增大,试样流动性提高,在固定成型时间、压力和振动条件下,试样密实度也相应提高。在定容布料+限位成型方法(DR+XW)下,透水砖抗压强度随着水灰比增大逐渐减小,透水速率随着水灰比增大逐渐提高。主要原因是水灰比增大,混合料湿度增大、粘结性提高,导致固定容积布料箱内布料质量减少(由184.2g降低到172.3g),降低了限位成型试样的密实度。

限位成型过程中,随着布料量增大,限位成型所需的时间逐渐延长,当布料量增大到184.2g(水灰比0.26)时,成型时间已超过1min,实际生产中效率较低。

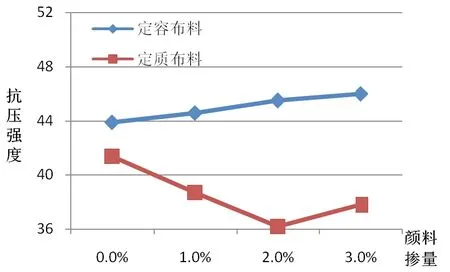

4.3 不同布料工艺下颜料掺量对透水砖性能的影响

透水砖配合比:水:水泥:风积沙=0.27:1:3.33(质量比),颜料掺量按照风积沙质量百分比计算,分别采用0.0%、1.0%、2.0%和3.0%共四个梯度进行对比,每个配比均采用定质量布料+非限位成型方法(DZ+FW),与定容布料+限位成型方法(DR+XW)进行成型对比,并记录布料质量,试验结果如表4所示。

表4 不同布料工艺及颜料掺量透水砖性能指标表

图9 颜料掺量对抗压强度影响

图10 颜料掺量对透水速率影响

由图9和图10可以看出,布料成型方法不同,颜料掺量对透水砖抗压强度和透水速率的影响规律截然相反。在定质量布料+非限位成型方法(DZ+FW)下,随着颜料掺量增大,透水砖抗压强度逐渐减小,透水速率逐渐增大。主要原因是颜料掺量提高导致混合料湿度减小、流动性变差,在固定成型时间、压力和振动条件下,成型试样密实度降低。在定容布料+限位成型方法(DR+XW)下,随着颜料掺量增大,透水砖抗压强度逐渐增大,透水速率逐渐减小。主要原因是颜料掺量提高导致混合料湿度减小、粘度降低,定容布料质量增加(由181.1g增加到183.6g),提高了限位成型试样的密实度。

5 总结

1)与传统实验室阶段采用的定质量布料+非限位成型方法相比,定容布料+限位成型方法更加接近规模化生产线实际生产工艺,且能够有效控制成型偏差,提高试验结果的准确性,为产品快速研制提供了保证。

2)定质量布料+非限位成型方法试验结果偏差较大,主要原因是受压头摩擦力、布料均匀性等综合因素影响,成型压头下压到固定深度所需的时间不同。非限位成型对压头位置没有限制,且采用固定的振压时间,成型过程中必然存在过振和欠振现象。

3)定容布料+限位成型方法试验结果偏差较小,主要原因是试样的成型高度主要由限位台控制(生产线设备由限位传感器控制),压头接触到装置限位点时停止振动,有效避免了过振和欠振现象,从而实现了较小的成型偏差。

4)布料成型装置和方法不同,水灰比和颜料掺量对透水砖性能的影响规律截然相反。采用定质量布料+非限位成型方法(DZ+FW)时,透水砖抗压强度随着水灰比增大、颜料掺量降低逐渐提高,主要原因是水灰比增大、颜料掺量降低均会造成混合料湿度增加,试样流动性提高,在固定成型时间、压力和振动条件下,试样密实度也相应提高。采用定容布料+限位成型方法(DR+XW)时,试验规律正好相反。主要原因是混合料湿度增加后,粘度提高,定容质量减少(布料量减少),由于限位成型时试样高度和体积不变,试样密实度也相应减小。