辊压机设备及系统的优化升级改造在水泥磨中的应用

2019-01-31殷志峰

殷志峰

(中建材(合肥)粉体科技装备有限公司,安徽 合肥 230051)

肇庆金岗水泥有限公司现有1条2 500t/d新型干法旋窑水泥熟料生产线,1号、2号水泥磨系统各采用φ3.8m×13m球磨机单闭路工艺,3号、4号水泥磨系统均采用CLF150-90辊压机+φ3.2m×13m球磨机开路工艺。为响应国家节能减排的号召,企业于2016年9月委托合肥院对1号水泥磨系统进行节能技改,方案是新增1套HFCG180-160辊压机预粉磨系统与原1号球磨机组成“一拖一”的联合粉磨系统。技改成功运行至今,系统稳定,粉磨电耗降低约15kWh/t,单套系统产量大幅提升,投产后,原2号球磨机系统即停运。

同时,鉴于3号、4号水泥磨系统两套CLF150-90辊压机的运行时间较长(2007年投运至今),设备老化及系统设计等缺陷,导致产量波动大、运行效果不稳定,震动、跳停等故障经常发生。为此,该公司也委托合肥院在完成1号系统技改后,又对3号、4号辊压机设备本体及整个工艺系统进行优化升级,与停运闲置的2号水泥磨(φ3.8m×13m球磨机)组成“二拖一”的联合粉磨系统,优化后的运行良好。本文着重介绍3号、4号水泥磨系统的优化措施及其效果。

1 粉磨系统基本情况

1.1 原料及配料

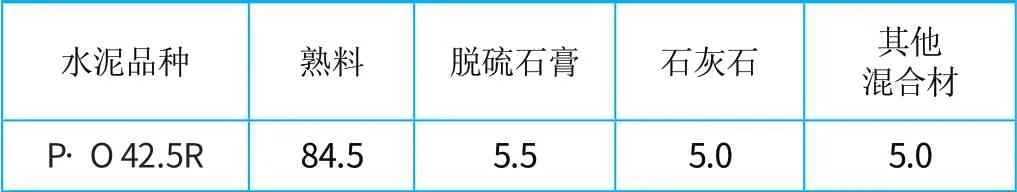

3号、4号粉磨系统主要磨制P·O 42.5R水泥。熟料由本厂窑系统提供,少量外购;石膏为脱硫石膏,石灰石和其他混合材均为外购。配比见表1。

表1 配料方案(%)

1.2 系统优化前后的主要设备配置(表2)

表2 系统优化前后的主要设备

1.3 系统优化前后的工艺流程对比

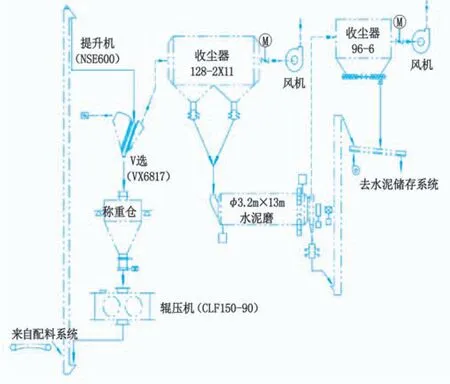

优化前的工艺流程见图1,优化后的工艺流程见图2。

1.4 优化前后的生产指标对比

优化前后的系统产量和电耗见表3。

图1 原粉磨系统工艺流程图

图2 优化后的粉磨系统工艺流程图

表3 系统优化前后的的运行指标对比

2 技改方案及措施

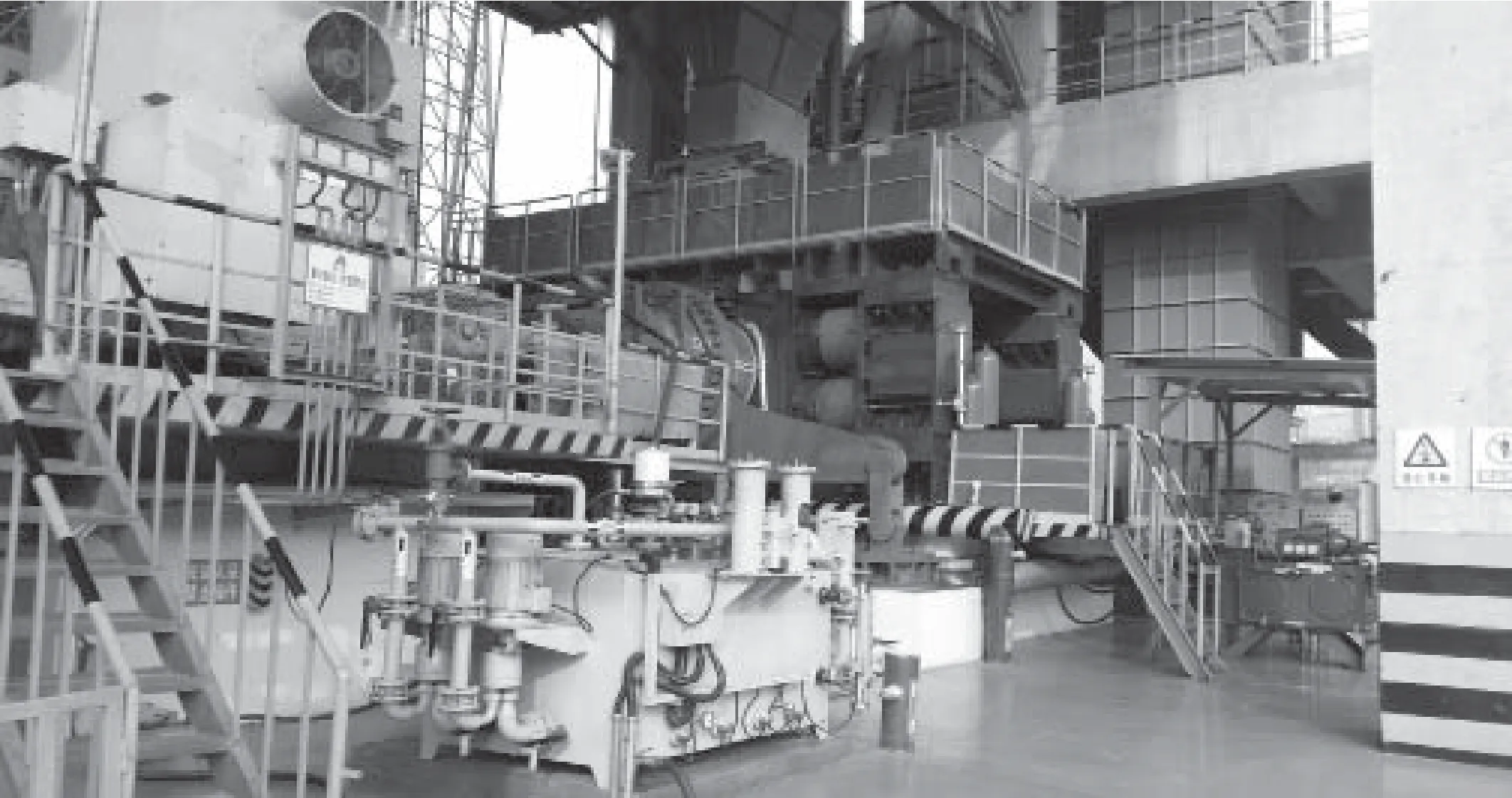

图3 拆卸后的CLF150-90辊压机机架

图4 专业人员现场测绘

技改前经过分析比较,金岗水泥公司原3号、4号水泥粉磨系统采用的CLF150-90辊压机通过改造修复可以利用,但与之配套的原有2台φ3.2m×13m开流球磨机筒体部分存有裂缝不易修复,存在安全隐患,故予以淘汰,改用已经停运的原2号系统φ3.8m×13m球磨机与2台辊压机组成“二拖一”的联合粉磨系统,这样既能节约改造投资,又能最大限度的利用现有资产,达到系统的稳定运行,降低运行成本的目的。设备改造和系统优化的措施包括以下内容。

(1)针对CLF150-90辊压机本体的轴系、进料装置、液压系统、控制系统、扭力支撑等进行相应改造,充分利用原辊压机机架、主电机及减速机。

(2)拆除原稳流称重仓并更换为2 600×2 200mm稳流称重仓。

图5 安装辊压机的新轴系

图6 技改后的辊压机

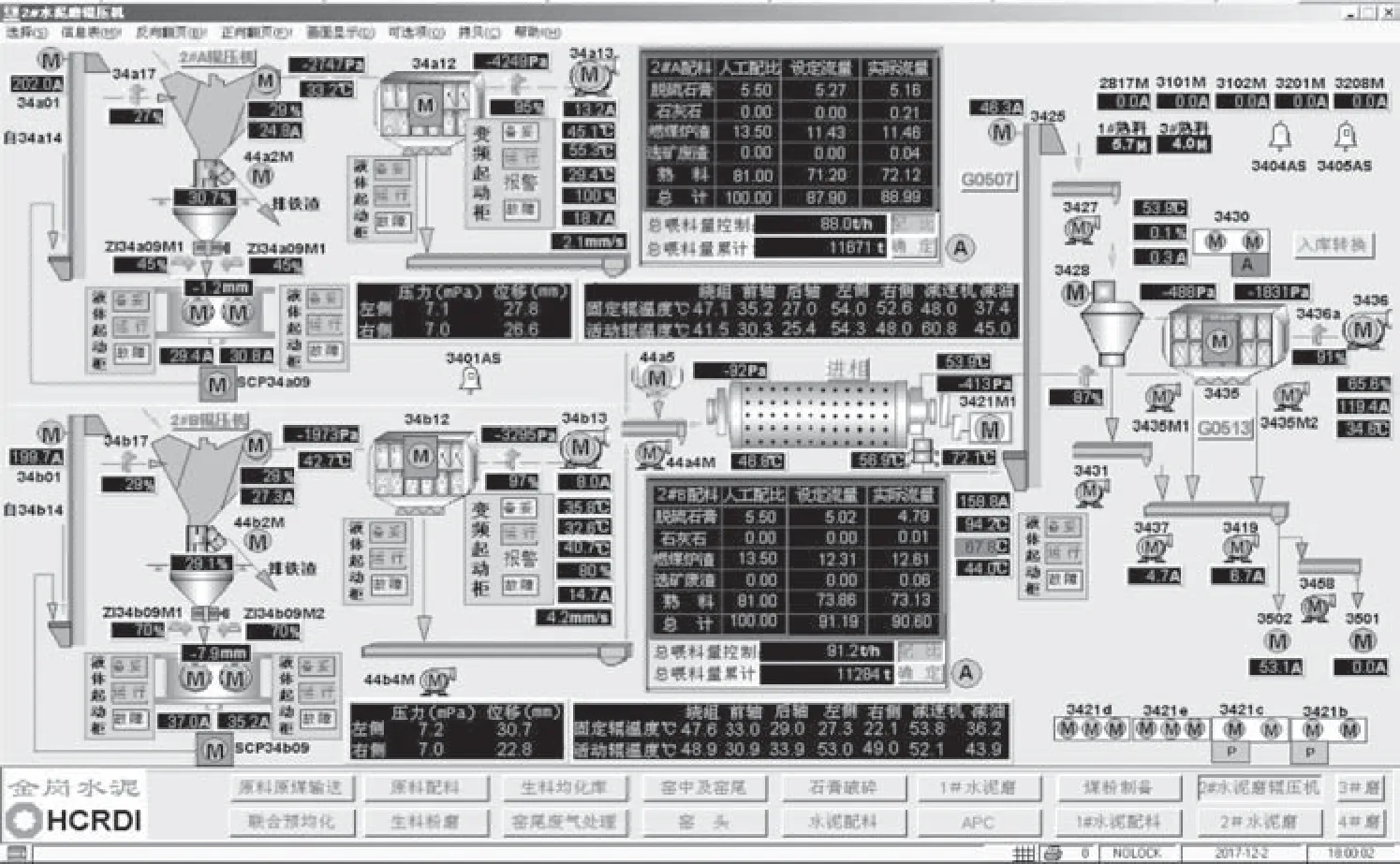

图7 系统中控操作画面

(3)拆除原V选,更换为V选+动选(型号HFVW-2 500)。使得入球磨机的半成品能有效控制细粉在0.2mm以下,比表面积可达到220m2/kg以上。有利于辊压机系统及后面球磨机系统的稳定运行。

(4)在功率不变的情况下进行循环风机本体技改,增加变频装置。

(5)利用停运的原2号系统φ3.8m×13m球磨机进行磨内研磨体、筛分装置、隔仓篦板等结构部件改造。

(6)重新设计系统风管风路,以降低系统阻力,从而提高粉磨效率。

(7)利用原2号系统的动选,作为优化后的系统水泥冷却器使用。

经过厂院双方的协力配合,该技改工程于2017年8月正式带料运行,考核指标全面高于合同指标。改造过程见图3¯图6,优化后的系统中控操作见图7。

由表3可见,技改后“二拖一”联合粉磨系统实际运行考核值及粉磨系统电耗均优于合同指标,技改后出磨水泥温度低、成品水泥的性能较之前优越,水泥标准稠度需水量降低约1%,早期和后期强度均有所提高。

3 结 语

辊压机主机设备的稳定运行关系到整个粉磨系统的稳定运行,实践表明,系统老旧、运行不稳的设备工艺通过优化升级,同样可以节省改造投资,实现粉磨系统的高产节能。肇庆金岗水泥有限公司的技改自2017年8月运行至今,系统综合电耗较技改前降低约4kWh/t,辊压机系统运行较之前稳定,技术经济效益明显。