基于SPC信息技术的制丝批次质量评价管理模式的探索

2019-01-30陶婧魏保华李帆温运岭朱东风

陶婧 魏保华 李帆 温运岭 朱东风

【摘 要】针对质量指标“片面”以及管控模式相对“粗糙”的现状,驻马店卷烟厂制丝部借助SPC信息化平台,以工序(工段)批次综合得分为核心,逐步构建了涵盖工艺参数-工序-批次的多层级评价体系,实现质量问题闭环处理,并建立监督考核机制。推动部门批次内、间质量管控工作向深度扩展、向精细化延伸。

【关键词】SPC信息技术;制丝批次;质量评价;管理模式

一、前言

统计过程控制(SPC)技术引入中国并在烟草行业推广应用由来已久。与以往的质量控制手段相比,SPC的显著特点是将事后检验变为事前检测和预防,通过控制图对生产过程进行分析评价,根据反馈信息及时发现异常情况,并消除其影响,恢复过程的稳定,从而达到提高和控制质量的目的。

尽管SPC技术在指导烟草制丝工序稳定控制和工艺优化研究中发挥了重要作用,但仍存在一定的局限性。一方面,SPC通常对稳定生产状态数据采用Cpk、标准偏差、西格玛水平等统计指标进行质量评价,但这些指标在一些特殊的情况下不能很真實的反映质量好坏。另一方面,SPC仅关注了制丝生产中的稳态过程,而对料头、料尾和断料等非稳态数据进行了剔除,可能会掩盖诸多质量问题,不能全面得评价制丝生产过程,使得质量管理存在缺失。鉴于此,驻马店卷烟厂制丝部针对质量指标“片面”以及管控模式相对“粗糙”的情况,明确提出在批次评价模型中必须要纳入对非稳态数据的评价,探索创新基于SPC系统的制丝批次质量评价的管理模式,以促进制丝过程质量管控水平持续提升。

二、研究内容

利用信息化手段,将SPC统计过程控制技术充分运用到企业的质量管理业务活动中。构建涵盖工艺参数-工序-批次的多层级SPC质量控制与分析信息化平台,实时准确地对工序过程进行监控,分析工序过程质量状态、追溯产品质量问题。

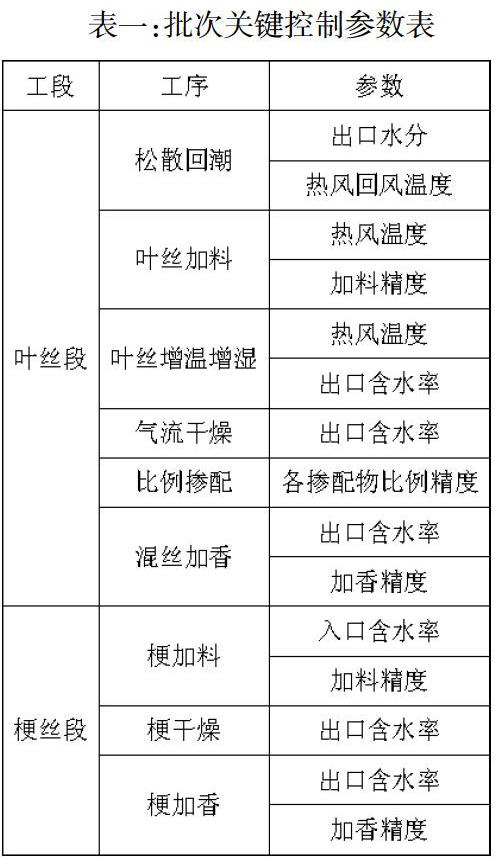

1.细化管控参数,实现关键控制

批次加工的质量稳定性依赖于批次生产中各工序对在制品加工质量的稳定性,而工序的加工质量稳定性则进一步取决于该工序中各关键工艺参数执行质量的稳定性。因此,识别制丝过程的关键工序及其下的重点指标和参数(表1),并实现指标和参数数据的自动采集,为批次评价的探索和应用提供了基础。

2.引入非稳态时间,建立批次质量评价模型

驻马店卷烟厂制丝部在常用统计指标如CPK,标准偏差,合格率等基础上,构建了能够反映工艺参数加工全过程质量状态的参数总得分公式:

Q = 0.2 * Q非稳态 + 0.8 * Q稳态

在此基础上采用算术加权的方式进一步建立工序、工段、批次质量评价模型。

作为组成工序的下辖关键工艺参数,工序得分可表示为:

Q工序 = Q参数1 * 权重参数1 + Q参数2 * 权重参数2 + ….

进而工段得分可以表示为:

Q工段 = Q工序1 * 权重工序1 + Q工序2 * 权重工序2 + ….

将参数、工序、工段根据评价模型逐层汇总到批次:

Q批次 = Q工段1 * 权重工段1 + Q工段2 * 权重工段2 + ….

各工序、工段权重借鉴《中华人民共和国烟草行业标准-卷烟制造过程能力测评导则》(YCT-295)中设置的权重。依据六西格玛理论,运用3σ原则,通过统计计算,批次质量得分基础分为85分,并将该基础分值内置到信息化平台中。

通过建立以参数稳态阶段和非稳态阶段为单元的评价得分体系,再按照权重计算出工序、工段及批次的综合得分,达到完善当前质量评估方式缺陷的目的,实现从点到面,从参数到批次到部门的全过程、全方位的工艺质量评价分析。

3.建立生产过程异常信息处理、分析体系

首先,SPC系统在制丝各工序生产过程中对关键检测点进行在线实时的数据采集、分析、统计的同时,如出现质量异常或具有质量异常的趋势,系统会迅速做出反应并实时展现到画面的“直方彩虹图”中,直观展现参数的实时趋势,且出现连续的数据点超过工艺标准限时系统自动触发预报警,提醒操作人员及时调整,达到预防性质量控制的目的。

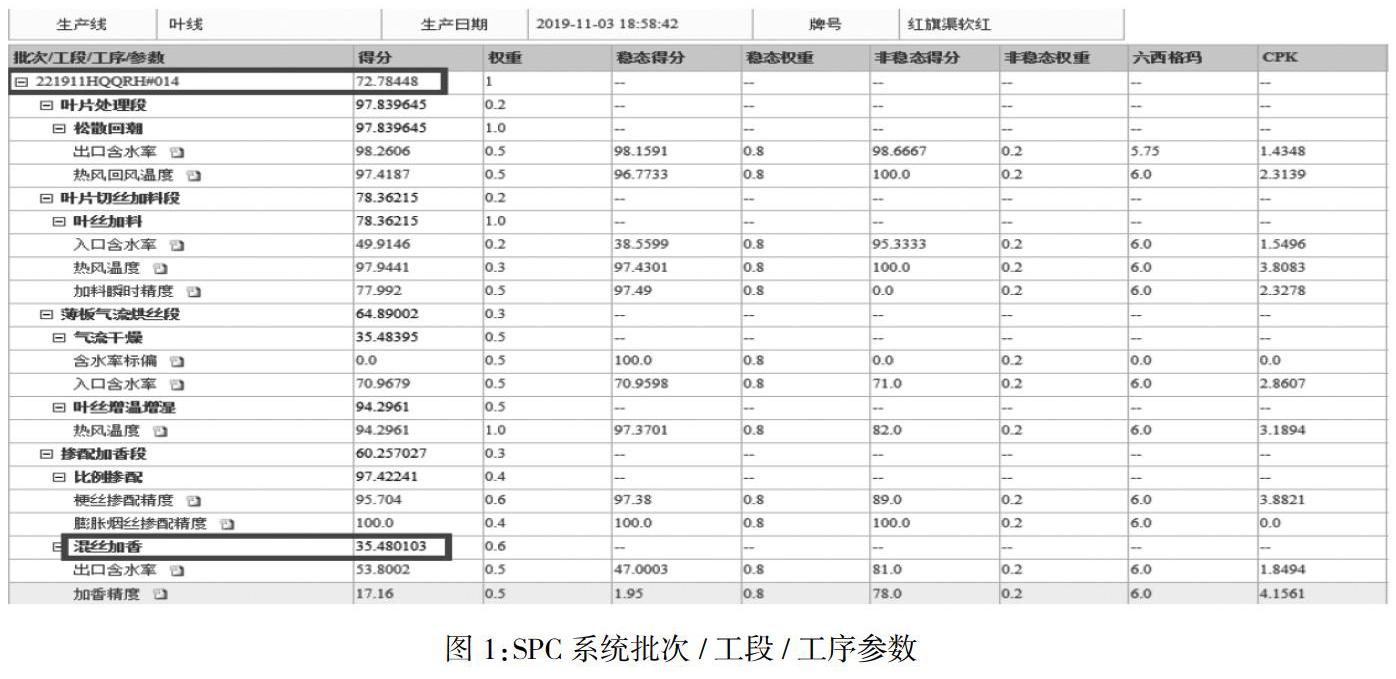

此外,通过逐级构建的从工艺参数、工序到生产批次的质量稳定性评价模型,便于工艺管理人员以批次质量得分为依据,对产品质量进行及时有效的追溯。当批次评价得分出现异常时,能够从这些异常信息中最大限度地还原批次制造过程的历史信息,快速定位问题参数,确定问题根源。如图所示(图1),通过批次质量得分情况对比,找到得分异常的批次,向下追溯到该批次各关键工序得分,分析确定其中质量稳定性较差的工序后,进一步追溯到该工序各关键参数得分情况,进而确定问题症结所在。该评价模型使得制丝生产过程中的问题追溯变得极具针对性,帮助工艺管理人员快速、准确地找到生产过程中影响加工质量的短板,并制定对策。

4.建立制丝批次质量评价闭环管控模型

在构建制丝批次评价模型的基础上, 部门充分运用“预防管理”及“PDCA闭环管理”的先进质量管理方法及理念,依托SPC平台通过对过程关键参数、指标进行实时监控、分析、评价、考核、改进,实现问题的闭环处理,不断引导过程及系统的质量改进,全面提升产品质量管控水平。

5.建立制丝批次质量评价管控体系考核督导机制

参照YCT295-2009卷烟制造过程能力标准要求,驻马店卷烟厂结合自身实际管理情况对现行质量考核体系进行创新,制定了基于批次质量评价模型的工艺质量考评标准。改进了参数监控管理方法,将参数非稳态时段纳入监测和考核范围,实现了制丝生产过程参数的全方位监控与考核。在批次质量评价体系的支撑下,制丝部的工艺质量考评实现了批次考评与综合考评相结合,使车间质量考核更为客观,更加精细。

三、项目实施效果

1.制丝批次质量管控水平显著提升

基于SPC系统建立了有效的参数、工序批次的实时监控方案和预报警处理流程,及时纠正和预防过程异常和质量隐患,质量保障能力显著提升。2019年7月至10月开始进行批次评价推广应用后的批次得分及改进前后合格率、优质率做如下比对(图3、图4):

2.设备柔性保障能力显著提升

通过快速定位问题批次、问题工序、问题参数,及时跟踪、维护影响制丝生产质量的设备。制丝部设备停机率、断料次数总体上呈现出逐月下降趋势。其中,设备停机率由4月份的0.09%降低到10月份的0.03%;设备断料次数由4月份的9次降低到10月份的4次;设备故障停机时间由4月份的0.50h降低到10月份的0.17h;设备运行质量得到显著改善,设备保障能力及精益管控水平得到持续提升。

3.工艺降耗水平显著提升

通过项目研究,达到了以生产批次为主线,对每个牌号的每一批次进行质量评价,跟踪和评价关键工序、关键质量指数整体情况,有效提升了操作人员对非稳态数据的处理能力,实现了批次工艺降耗,取得可观的经济效益。

四、结论

驻马店卷烟厂制丝部围绕工序(工段)批次综合得分为核心,以大数据分析、SPC技术应用为重要抓手,逐步建立了基于SPC系统的制丝批次质量评价管理模式。该评价管理模式实施期间,通过“异常判定-问题推送-问题处理”的闭环处理流程,从技术上杜绝类似问题的重复发生,评价、考核模块效果初显,全员质量管理意识不断提高,同时,关键参数整体质量水平明显提升,过程能力指数得到显著改善。其显著效果以及推广前景得到了工艺质量部相关职能部门的充分肯定和广泛认可。