烟气循环流化床同时脱硫脱硝技术在热电厂中的应用

2019-01-30

(杭州杭联热电有限公司,杭州 310018)

0 引 言

根据杭州市环保部门提出燃煤锅炉限期达到《火电厂大气污染物排放标准》(GB13223-2011)中天然气排放标准,即:SO2<35 mg/m3,NOx<50 mg/m3,烟尘<5 mg/m3,杭州杭联热电有限公司在完成三台75 t/h锅炉深度治理的基础上,2016年6月底同时完成了4#炉和6#炉两台130 t/h锅炉的深度治理改造,即“超低排放改造”。4#炉和6#炉改造前的环保治理工艺为“炉内脱硫+SNCR脱硝+半干法脱硫+电袋除尘器”的工艺路线。深度治理改造的总体工作思路为拆除原来的半干法脱硫系统和行喷吹布袋除尘器,分别在原地安装一套半干法烟气脱硫脱硝系统+旋转喷吹布袋除尘器,另加低温脱硝添加剂系统。

根据杭州市环保局验收要求,2018年1月委托第三方技术评估单位进行现场监测和技术评估,结果表明4#炉和6#炉的污染物排放值都达到改造目标值,包括SO2<35 mg/m3,NOx<50 mg/m3,烟尘<5 mg/m3。

1 烟气循环流化床同时脱硫脱硝技术简介

烟气循环流化床同时脱硫脱硝技术由福建龙净脱硫脱硝工程有限公司研究和开发,是在引进德国鲁奇公司的CFB脱硫技术的基础上发展而成,进一步提高了烟气循环流化床干法工艺的脱硫率,并结合低温氧化协同脱硝技术和流化床反应器相结合[1]。

烟气循环流化床同时脱硫脱硝系统采用消石灰为吸收剂,锅炉烟气从下部经文丘里装置进入烟气循环流化床,由返料灰、锅炉烟气夹带的烟尘和加入的消石灰,组成了一个高灰浓度的烟气流化床。通过向流化床内喷水控制烟气温度在合理范围内,并大大增加了反应面积,经多次不断循环的消石灰和烟气中的SO2、SO3、NO、NO2、HCI和HF等污染物进行充分反应,生成CaSO3·1/2H2O、CaSO4·1/2H2O、CaF2、CaCl2·Ca(OH)2·2H2O、Ca(NO3)2等。

另外返料循环系统和清洁烟气再循环系统也为提高污染物脱除效率起到非常重要的作用。返料循环系统将布袋除尘器灰斗内的飞灰经返料斜槽输送至烟气循环流化床内,大大提高流化床内灰浓度,结合脱硫水喷枪的水喷入,增加了流化床内反应物的反应面积,成为有别于改造前的半干法脱硫系统的重要环节。

烟气循环流化床同时脱硫脱硝系统典型工艺流程如图1所示。

图1 烟气循环流化床同时脱硫脱硝系统典型工艺流程

2 4#炉和6#炉深度治理改造介绍

2.1 设计参数

设计参数见表1。

表1脱硫改造设计参数

续表1

项 目单 位4#炉系统设计参数6#炉系统设计参数亚氯酸钠耗量kg/h300300水耗m3/h88电耗(不含引风机)kW·h1301303、吸收塔性能设计压力Pa-8000~6000-8000~6000BMCR时烟气流速m/s~5~535%BMCR烟气流速m/s44烟气停留时间(BMCR)s5535%BMCR时烟气停留时间s66吸收塔压力损失Pa20002000

2.2 工艺流程

4#炉和6#炉烟气深度治理改造由福建龙净脱硫脱硝工程有限公司总承包实施,包括系统的设计、供货、调试和交付。4#炉和6#炉脱硫脱硝系统工艺流程如图2所示。

图2 4#炉和6#炉脱硫脱硝系统工艺流程

2.2.1 脱硫系统

通过对入口SO2初始浓度、烟气量、烟温、消石灰加入量、床压等参数进行了优化设计和控制,烟气循环流化床的脱硫效率能够达到93%以上,保证SO2排放浓度控制在35 mg/Nm3以下。

在吸收塔中,Ca(OH)2与烟气中的 SO2,以及几乎全部的 SO3、HCl、HF等,完成化学反应,主要化学反应方程式如下:

Ca(OH)2+SO2=CaSO3·1/2H2O+1/2H2O

Ca(OH)2+SO3=CaSO4·1/2H2O+1/2H2O

CaSO3·1/2H2O+1/2O2=CaSO4·1/2H2O

Ca(OH)2+CO2=CaCO3+H2O

2Ca(OH)2+2HCl=CaCl2·Ca(OH)2·2H2O(>120 ℃)

Ca(OH)2+2HF=CaF2+ 2H2O

2.2.2 脱硝系统

深度治理改造前,4#炉和6#炉通过SNCR脱硝系统,将空预器出口的NOx排放吗、浓度控制在100 mg/Nm3以下。由于锅炉烟气中的NOx一般以NO形式存在,难以被吸收塔内的消石灰脱除,深度治理改造工艺采用在吸收塔内加入亚氯酸钠溶液,将NO氧化成NO2,这样NO2容易和消石灰反应进行脱除,化学反应方程式如下:

2NO+NaCIO2=2NO2+NaCI

2Ca(OH)2+4NO2=Ca(NO3)2+2H2O

2.2.3 除尘系统

除尘器采用干法脱硫专用低压旋转脉冲清灰方式的布袋除尘器,清灰用压缩空气在0.1 MPa以下。清灰风机采用罗茨风机。滤布采用无锡必达福产的脱硫专用进口超细PPS滤料,表面采用防水、防油的PTFE浸渍处理。除尘后净烟气经烟道、引风机至烟囱排出,滤袋收集的飞灰下落至灰斗,大部分飞灰经气化斜槽输送至吸收塔作为脱硫脱硝用循环灰,小部分外排,由仓泵输送至灰库。为满足吸收塔低负荷运行的需要,引风机出口设置了清洁烟气再循环烟道,将烟气输送至吸收塔入口。通过清洁烟气再循环烟道上的调节风门调节,可确保不同负荷下经过吸收塔的烟气量保持在一个稳定值。

2.2.4 DCS控制系统

烟气循环流化床同时脱硫脱硝系统包括以下闭环控制回路:清洁烟气再循环控制、吸收塔出口温度控制、床层压降控制、SO2排放控制和布袋清灰压力控制。

(1)清洁烟气再循环控制回路

为了扩大吸收塔的操作区间,有利于优化操作,使吸收塔低负荷运行时仍保持最佳的工作状态(即文丘里喷嘴流速、床层压降稳定),设置了清洁烟气再循环烟道,将清洁烟气利用吸收塔进口烟道的静压低于引风机出口静压从引风机下游烟道导回吸收塔入口烟道,从而保证吸收塔内烟气量的稳定性。当锅炉负荷降低一定数量时,烟气流量减少,这时通过烟气流量控制回路调节清洁烟气再循环风挡,将清洁烟气补充进原烟气中。本调节回路以脱硫除尘岛烟气流量为被控对象,通过调节烟气再循环风挡开度,保证进入吸收塔烟气的流量始终不低于设定值。

(2)吸收塔出口温度控制

为了促进消石灰和SO2的反应,通过向吸收塔内喷水来降低烟气的温度,由原烟气温度降低到80 ℃(吸收塔出口温度)左右。这个吸收温度大约高于水露点温度15~20 ℃。

调节回路以吸收塔出口温度为被控对象,通过调节回水调节阀开度来调节回水流量,保证注入吸收塔的水能将吸收塔出口温度控制在设定值上,为消石灰和SO2的充分反应创造条件。在循环流化床建立后,其产生的压降到达一个预先设定的数值后,就通过调节水喷嘴的回流水量来控制吸收塔内的喷水量,从而使温度维持在设定值。工艺水以一定的压力注入,高压水由高压水泵提供。回流喷嘴布置在吸收塔的锥形管处,可以在循环流化床系统运行过程中在线进行调节,维修和更换。

(3)床层压降控制

调节回路以吸收塔床层压降为被控对象,通过调节气动流量调节阀开度来调节物料循环量,从而控制床层压降在设定值,保证有充分的物料使得水份充分蒸发。

烟气穿过文丘里式吸收塔而产生的压降,是由于烟气穿过文丘里管流速的增加产生的空床压降,以及由于灰尘负荷而产生的,与烟气中灰尘含量成正比的颗粒床层压降,这两个压降和压力的变化反应了烟气中颗粒负荷的变化。

第一次或停机后重新启动循环流化床时,在机组启动时,脱硫系统注入吸收剂和来自于锅炉烟气中的飞灰,飞灰将在脱硫系统后的除尘器中收集,与烟气分离。除尘器灰斗中储存的飞灰就通过灰斗下流量控制阀而循环回吸收塔,此时循环流化床就会逐渐建立。根据流化床的压降,循环物料的量通过流量控制阀进行调节。

(4)SO2排放控制

根据布袋除尘器出口的烟气流量(结合O2的含量)和排放(净烟气)SO2浓度来控制加入吸收塔内吸收剂的用量。本调节回路以脱硫岛出口SO2浓度为被控对象,通过调节消石灰旋转给料器的频率来调节消石灰的下料量,从而控制脱硫岛出口SO2浓度在设定值范围内,保证SO2排放满足环保要求。

(5)NOX排放控制

根据脱硫除尘器出口的烟气流量(结合O2的含量)和排放(净烟气)NOx浓度来控制加入吸收塔内脱硝剂的用量。本调节回路以吸收塔出口NOX浓度为被控对象,通过调节COA调频给料泵的冲程来调节COA溶液的喷射量,从而控制脱硫岛出口NOx浓度在设定值范围内,保证NOX排放满足环保要求。

(6)布袋清灰压力控制

布袋除尘器的清灰控制系统可以监控布袋除尘器前后压差。在脱硫除尘装置运行过程中,必须随时根据布袋除尘器压降,确定最佳的清灰周期,以保证布袋的寿命。

(7)顺序控制功能

顺序控制系统的控制方式考虑设置功能组级、执行级二级控制方式。操作员能够通过操作员站对单个设备进行启、停或开、关操作,也可以对功能组中相关的一组设备进行顺序启、停。成组启停时,操作员仍可对单台设备进行操作,即操作员具有最高的操作权限。

(8)联锁及保护

当烟气量无法保证脱硫或者物料循环系统出现故障时,立即停止脱硫系统。当水系统、吸收剂给料系统出现故障时,若判断为暂时故障,则可保持吸收塔内床层及物料循环,等待故障处理完毕;若为短时间无法消除的故障,则应关闭水的注入并关闭物料循环系统退出脱硫。

(9)报警系统

烟气循环流化床同时脱硫脱硝控制系统的所有模拟量输入、数字量输入、模拟量输出、数字量输出和中间变量的计算值,都可作为报警源。系统功能范围内的全部报警项目均可在操作员站显示屏上显示。报警的设置原则为“事故必报警,避免误报警,突出重要报警,查询报警便捷”。

3 建设、运行和技术评估情况

3.1 建设和运行情况

4#炉和6#炉深度治理改造于2016年3月上旬开工,经过旧体拆除、土建施工和本体设备的建设安装,历经3个多月的施工,到2016年6月中旬具备单体调试的条件。6#炉于2016年6月23日至6月30日进行168 h连续试运行。4#炉于2016年7月5日至7月12日进行168h连续试运行。从两台锅炉的168 h连续试运行情况看,在满足设计前提的情况下,锅炉出口烟气排放参数均达到设计要求,即:SO2排放浓度<35 mg/m3,NOx排放浓度<50 mg/m3,烟尘排放浓度<5 mg/m3。

3.2 性能评估试验

2018年1月,杭州杭联热电有限公司委托浙江天蓝环保技术股份有限公司对4#炉和6#炉烟气深度治理系统进行了性能评估。性能评估的内容包括脱硫、脱硝、除尘设施的性能试验和效果评价。

3.2.1 试验内容

(1)脱硝设施性能试验内容见表2。

表2脱硝设施性能试验内容

(2) 除尘设施性能试验主要试验内容见表3。

表3除尘设施性能试验内容

(3)脱硫设施性能试验主要试验内容见表4。

表4脱硫设施试验内容

3.2.2 试验结果[2-3]

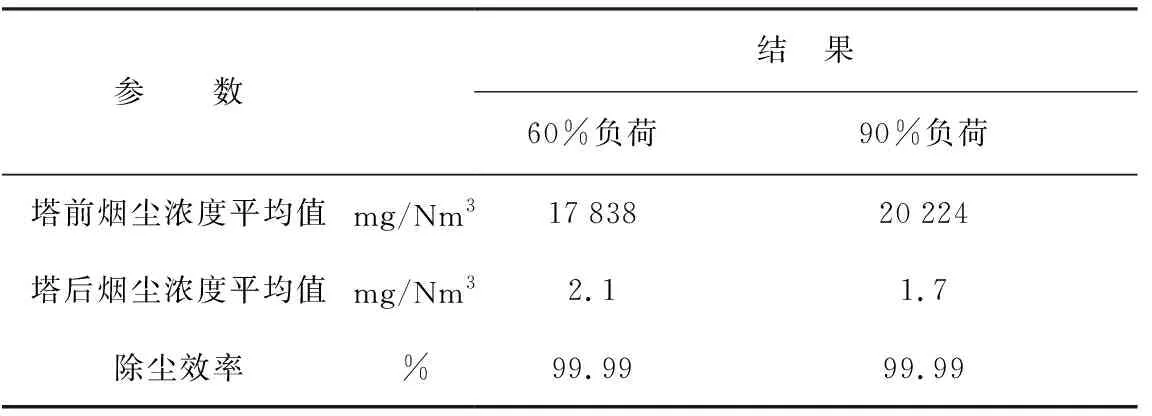

(1)4#炉除尘效率及其计算结果见表5。

表5除尘效率及其计算结果表

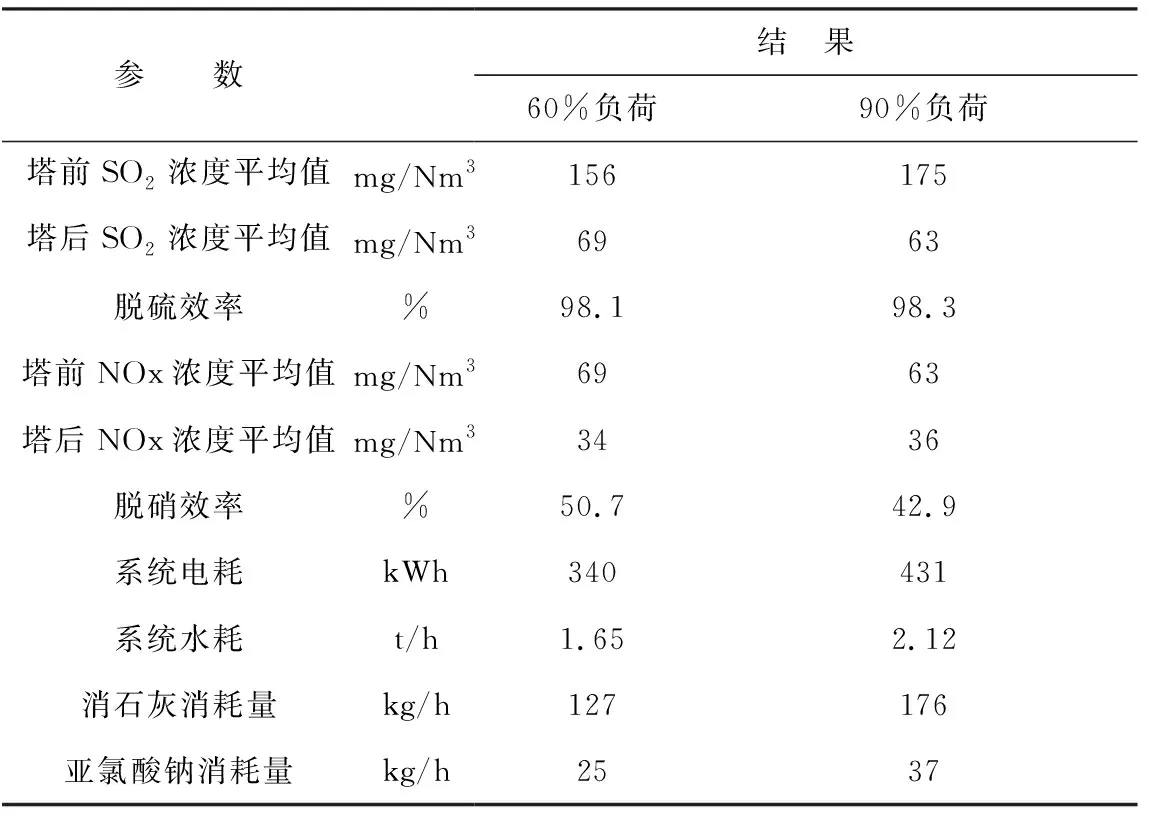

(2)脱硫脱硝效率及其计算结果见表6。

表6脱硫脱硝效率及其计算结果表

(3)6#炉除尘效率及其计算结果见表7。

表7除尘效率及其计算结果表

(4)脱硫脱硝效率及其计算结果见表8。

表8脱硫脱硝效率及其计算结果表

4 结束语

杭州杭联热电有限公司两台130 t/h循环流化床锅炉实施了深度治理改造,采用半干法烟气循环流化床同时脱硫脱硝系统+旋转喷吹布袋除尘器系统+低温脱硝系统。经第三方评估单位进行技术评估,燃煤热电锅炉也能达到《火电厂大气污染物排放标准》(GB13223-2011)中天然气排放标准,即:SO2<35 mg/m3,NOx<50 mg/m3,烟尘<5 mg/m3。这个技术对国内类似燃煤热电机组实施超低排放改造具有指导意义。