凝汽器抽真空管道规格选型研究

2019-01-30

(深圳中广核工程设计有限公司,广东 深圳 518000)

0 引 言

凝汽器抽真空系统设计不合理,凝汽器内不凝结气体不能及时被抽出, 其真空就会下降, 对汽轮机运行时的安全性和经济性均会产生重大影响。核电站的凝汽器真空系统与常规火电厂的凝汽器真空系统功能相同,满足凝汽器真空系统要求,可有效地将凝汽器内的不凝结气体排出。然而,现有核电工程的凝汽器抽真空管道规格的选型均按参考工程和经验进行选取,尚无一套成熟的确定方法。基于正常运行工况时的抽汽量,通过分析凝汽器抽气管道混合气体体积流量的确定方法以及流速的选取范围,对凝汽器抽真空管道规格选型进行以下研究。

1 凝汽器抽气管道混合气体体积流量的计算方法

根据HEI标准、道尔顿公式及理想气体状态方程等确定凝汽器抽气管道混合气体体积流量计算公式,并计算出各核电项目凝汽器抽气管道混合气体体积流量。计算原则如下:

(1)凝汽器抽气口的全压可不计管束壳侧的压力损失,取凝汽器的性能背压;

(2)凝汽器抽气口的水蒸汽分压根据道尔顿分压公式计算(见公式1);

(3)凝汽器抽汽口混合气体的温度应取同位置水蒸汽分压对应的饱和温度。

(1)

式中:P0、P1s分别为抽汽口混合气体的全压、水蒸气分压,kPa;Gs、Ga分别为抽气口混合气体中水蒸汽和空气组分的质量流量,kg/h;Ms、Ma分别为水蒸汽和空气的分子量,kg/kmol。

混合气体由空气和蒸汽组成,空气可作理想气体用理想气体状态方程进行计算。将饱和蒸汽作为理想气体处理时,绝对压力1、5和10 bar以下的饱和蒸汽相对误差分别为1.78%、5.41%和10.53%(如图1所示),绝对压力低于0.1 bar时,相对误差小于0.48%。若为过热蒸汽,则误差更小。

表2表明,各核电项目凝汽器背压范围在0.036~0.057 8 bar之间。使用理想气体状态方程计算凝汽器抽汽口混合气体的体积流量所产生的误差低于0.48%,满足工程应用要求。凝汽器抽汽口混合气体的体积流量采用公式(2)计算:

图1 饱和蒸汽作为理想气体处理时的误差波动趋势

(2)

式中,R0为理想气体常数,J/(kmol·K);m为混合气体Kmol数;T1为抽汽口混合气体的温度,℃;P0为抽汽口混合气体的全压,kPa;v为混合气体体积流量,m3/s。

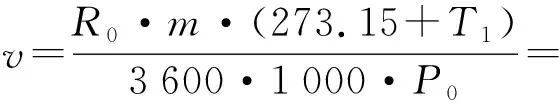

(4)各核电项目凝汽器抽气管道混合气体体积流量计算

表1混合气体体积流量计算表

2 凝汽器抽气管道混合气体流速计算

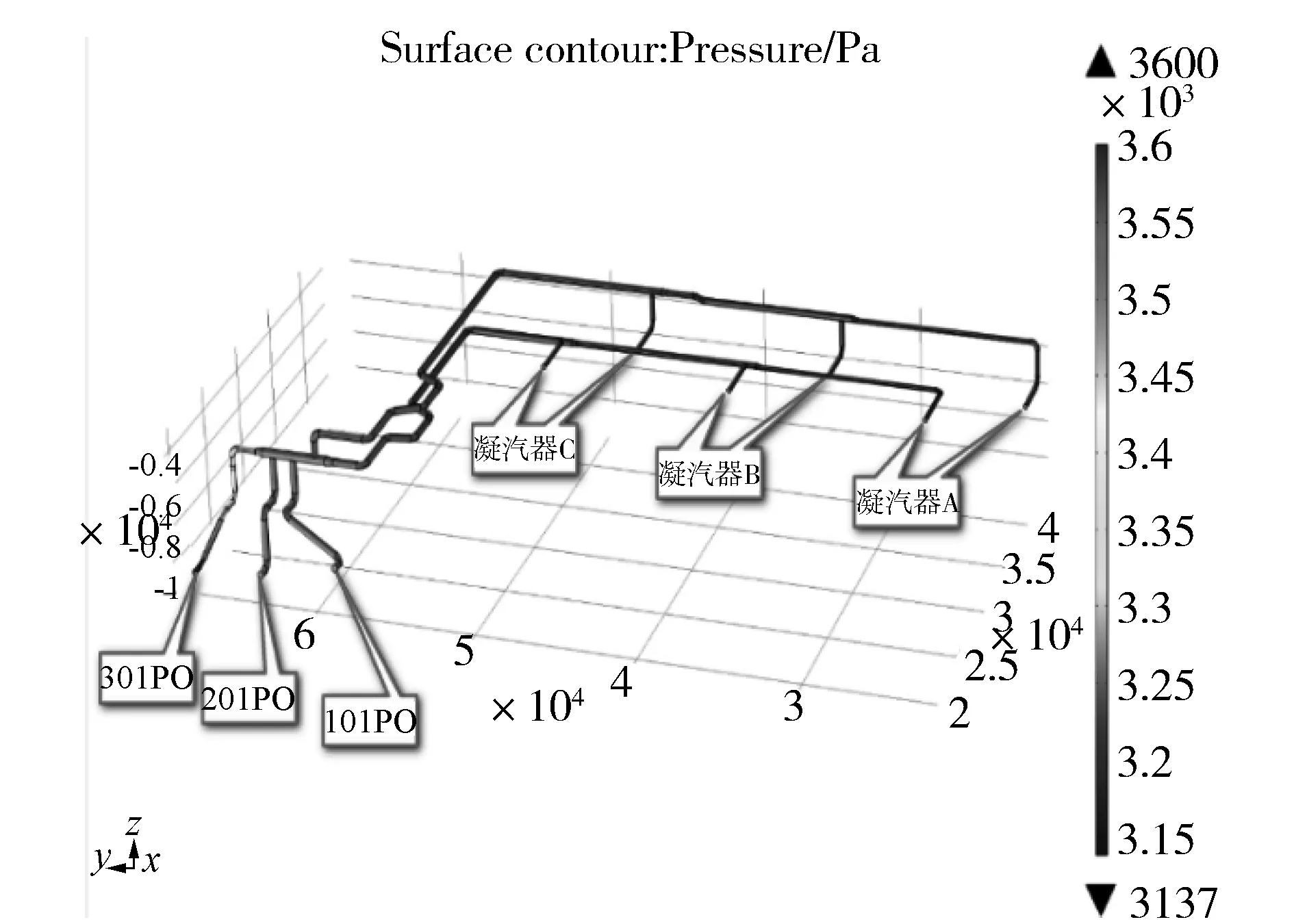

根据公式(3),计算各核电项目凝汽器抽气管道混合气体流速(见表2):

(3)

式中,v为混合气体体积流量,m3/s;Di抽真空管道内径,mm;w为抽真空管道混合气体流速,m/s。

表2各核电项目凝汽器抽气管道混合气体流速计算表

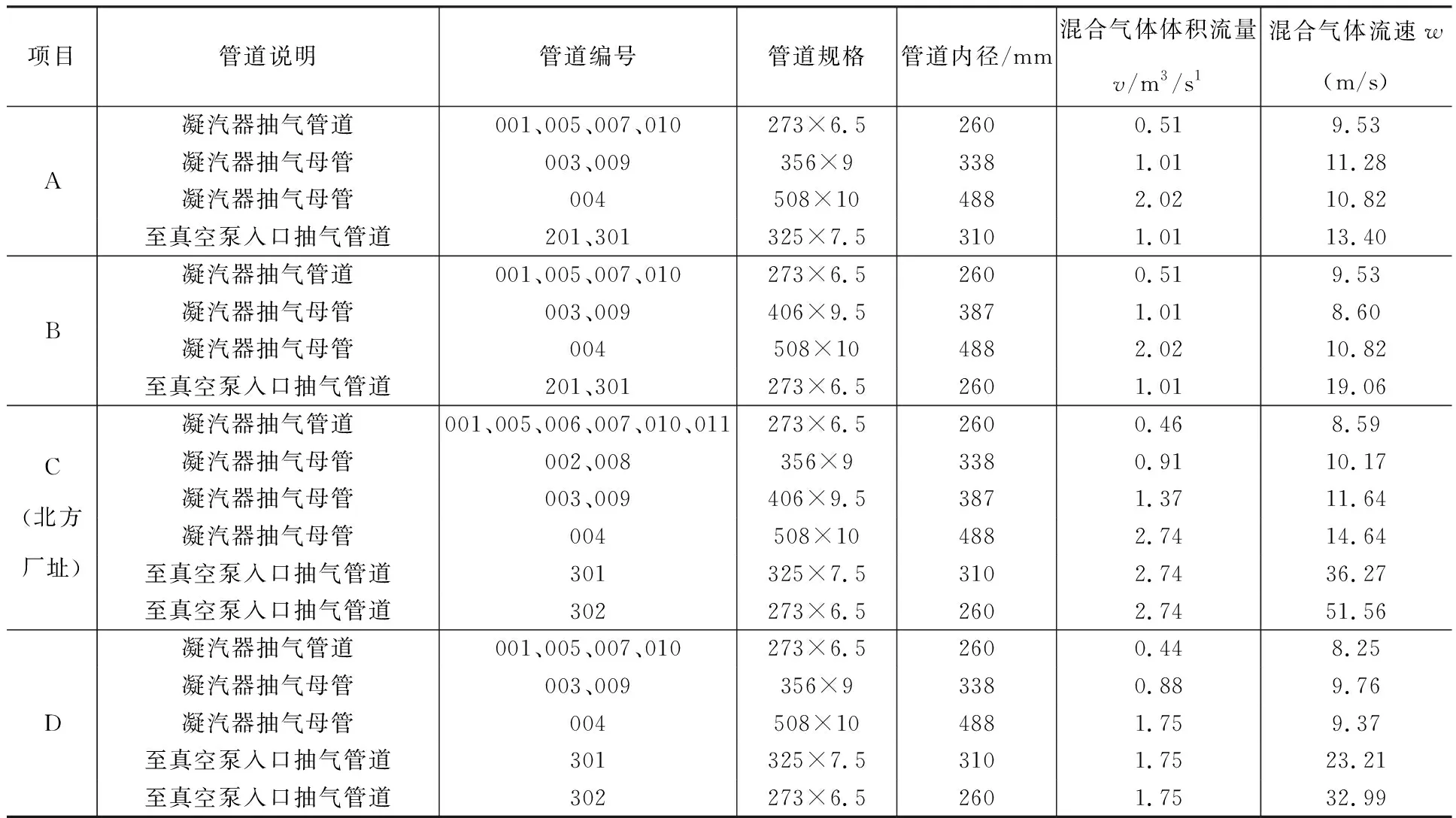

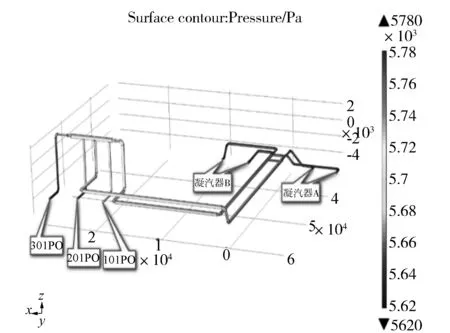

3 凝汽器抽气口到真空泵入口压降计算

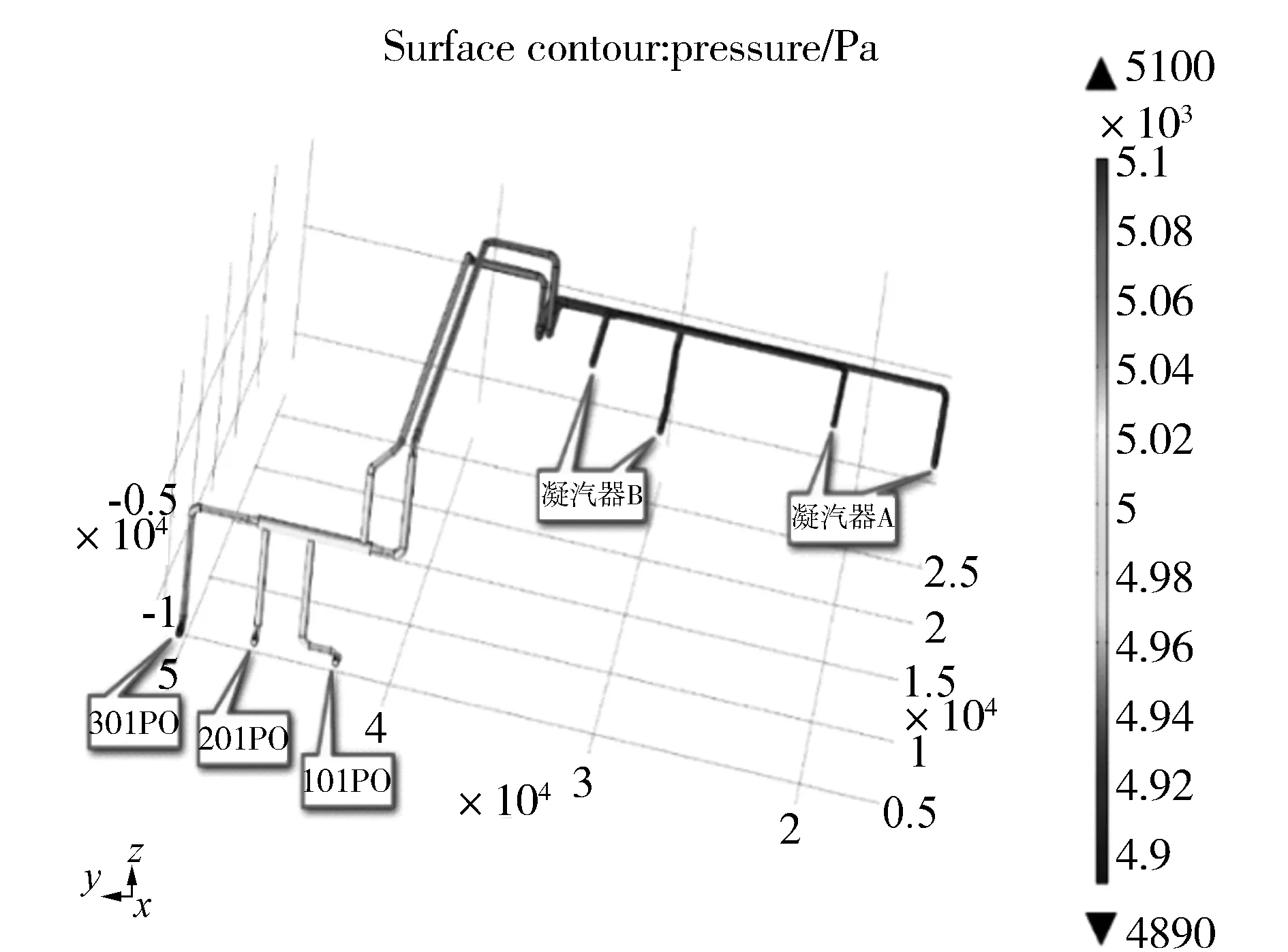

根据各核电项目凝汽器抽真空系统流程图、管道ISO图等资料,建立凝汽器抽气管道三维模型,使用COMSOL Multiphysics软件模拟管道内压力变化情况。模拟初始条件(抽气管道入口压力、温度、进出口流速、混合气体动力粘度[1]和管材粗糙度[2]等)详见表1和表2。各项目从抽气口到泵入口压力变化如图2-5所示。

图2 A项目凝汽器抽气口到真空泵入口压力分布

图3 B项目凝汽器抽气口到真空泵入口压力分布

根据模拟仿真结果,提取各核电项目压力分布数据:△P(凝汽器抽气管内分段压降)、△P1(凝汽器抽气口到抽气母管出口压降)、△P2(凝汽器抽气口到真空泵入口压降),详见表3。

图4 C项目凝汽器抽气口到真空泵入口压力分布

图5 D项目凝汽器抽气口到真空泵入口压力分布

4 凝汽器抽气管道和抽气母管流速范围的选取

抽气管道压降影响泵出力,从表3可知,各项目从凝汽器抽气口到抽气母管出口压降比较小,在80~150 Pa之间,且从凝汽器抽气口到抽气母管出口各分段抽气管道规格的选取对压降变化影响比较小。各项目凝汽器抽气管道和抽气母管流速的选取在合适的范围内。从各项目凝汽器抽气管道混合气体流速计算表2可知南北方厂址凝汽器抽气管道和抽气母管流速在8~15 m/s之间,且与动力管道设计手册[3]上压缩空气的流速范围8~15 m/s一致,南北方厂址凝汽器抽气管道和抽气母管流速范围可参考压缩空气的流速范围8~15 m/s进行选取。

表3各核电项目压力变化模拟仿真结果

5 至真空泵入口抽气管道流速范围的选取

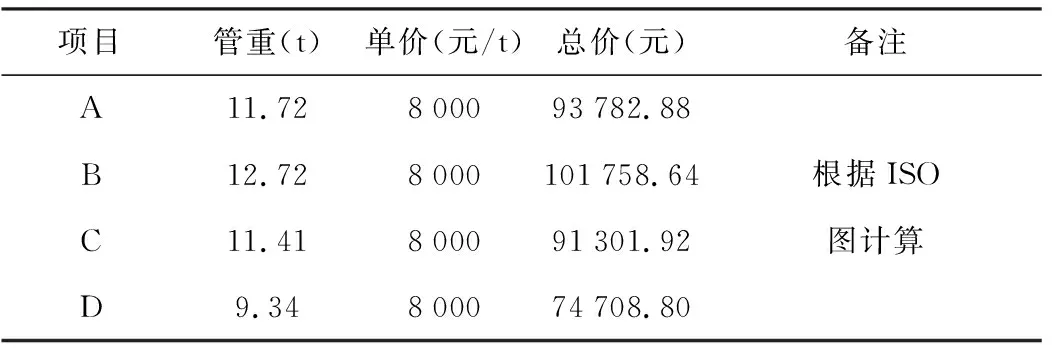

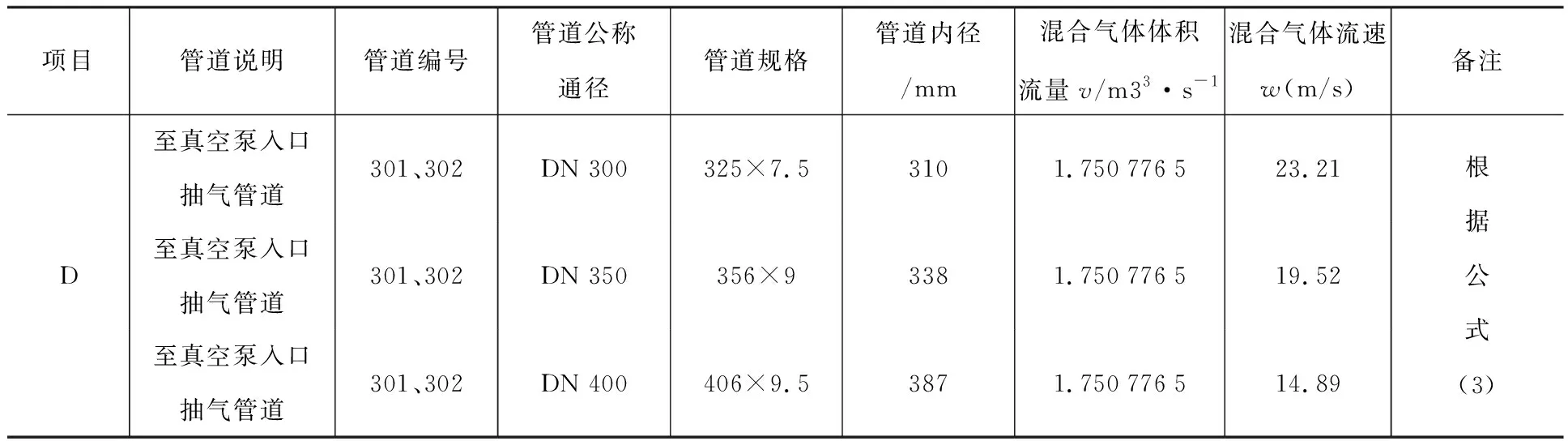

由表2可知至真空泵入口的抽气管道流速不全在8~15 m/s之间。通过比较各核电项目凝汽器抽气口到真空泵入口压降模拟结果,至真空泵入口抽气管道的压力损失最为显著。为优化至真空泵入口管道的压降、选取其流速范围,通过比选各核电项目自凝汽器抽气口到真空泵入口的管材耗量(见表4)和泵电机理论耗电功率(见表5),确定典型项目。针对典型项目,改变至真空泵入口抽气管道的内径,研究相关压力变化和泵电机能耗变化。

表4各核电项目自凝汽器抽气口到真空泵入口的管材耗量

项目管重(t)单价(元/t)总价(元)备注A11.72800093782.88B12.728000101758.64C11.41800091301.92D9.34800074708.80根据ISO图计算

各项目泵电机耗电功率计算公式如下:

(1)真空泵入口压力P1

P1=P0-ΔP

(4)

式中,P0为凝汽器背压,Pa;ΔP为从凝汽器抽气口到真空泵入口的压降,Pa。

(2)泵电机理论耗功W[4]

(5)

式中,w为1 kg工质泵电机的理论耗功,J/kg;k为等熵指数;Rg为气体常数,Rg=287 J/kg·K;T1为混合气体温度,K;P2为真空泵出口压力为大气压力,Pa;P1为真空泵入口压力,Pa。

(3)泵电机理论耗电功率Pw

(6)

式中,Gt为混合气体质量流量,kg/s。

表5各核电项目泵电机理论耗电功率

表4和表5表明D项目管材耗量和泵电机耗电功率最小,以D项目抽气管三维模型为研究对象,调整管道内径,模拟压降和泵电机耗电功率数值。研究至真空泵入口抽气管道的流速范围选取方法。

选取DN400的管径在长度一定的情况下管材耗量大,且布置复杂,因此以D项目至真空泵入口抽气管的管径DN300和DN350为研究对象,计算混合气体流速(见表6)并模拟压力变化情况(如图6-7所示)。

表6改变D项目至真空泵入口抽气管径大小的混合气体流速

图6 凝汽器抽气口到真空泵入口压力变化(至真空泵入口抽气管径为DN300)

根据模拟仿真结果,提取各核电项目压力分布数据:△P(凝汽器抽气管内分段压降)、△P1(凝汽器抽气口到抽气母管出口压降)、△P2(凝汽器抽气口到真空泵入口压降),详见表7。

图7 凝汽器抽气口到真空泵入口压力变化(至真空泵入口抽气管径为DN350)

表7 D项目改变至真空泵入口抽气管径所对应的凝汽器抽气口到真空泵入口的压降

改变D项目至真空泵入口抽气管径所对应的泵电机耗电功率,见表8。

表8改变D项目至真空泵入口抽气管径所对应的泵电机耗电功率

续表8

项 目单 位真空泵入口抽气管径(DN300)真空泵入口抽气管径(DN350)原D项目备 注真空泵入口压力,P1Pa492049474890公式(4)真空泵出口压力,P2Pa101325101325101325大气压力泵电机耗功,WJ/kg386906.66385919.58388011.35公式(5)混合气体质量流量,Gtkg/s0.0730.0730.073查表2泵电机耗理论电功率,PwKW28.0828.0128.16公式(6)

表7和表8表明,D项目至真空泵入口抽气管径变为DN300和DN350后,抽气管道压降分别为180 Pa和153 Pa,低于原D项目210 Pa;至真空泵入口管道压降分别为70 Pa和63 Pa,低于原D项目90 Pa;管径的改变对泵电机耗电功率影响较小。结合表2可知,南北方厂址项目的至真空泵入口抽气管道流速和D项目至真空泵入口抽气管径选取DN300、DN350所对应的流速,南方厂址至真空泵入口抽气管道的流速范围可参考15~35 m/s选取。因北方厂址凝汽器背压低至泵入口管道流速大,北方厂址至真空泵入口抽气管道的流速范围可参考30~55 m/s选取。

6 结束语

以凝汽器抽真空管道选型为研究对象,通过对凝汽器抽气管道混合气体体积流量和混合气体流速范围进行分析,得到以下结论:

(1)凝汽器抽气管道混合气体体积流量可按公式(2)进行计算;

(2)南北方厂址凝汽器抽气管道和抽气母管的流速范围可参考8~15 m/s选取;

(3)南方厂址至真空泵入口抽气管道的流速范围可参考15~35 m/s选取,北方厂址至真空泵入口抽气管道的流速范围可参考30~55 m/s选取。

(4)凝汽器抽真空管道规格可根据公式(3)和流速范围进行选取。