大型水轮发电机组纯机械过速保护改造研究

2019-01-30蔡银辉马美香

蔡银辉,马美香

(1.国电大渡河检修安装有限公司,四川 乐山 614900; 2.国电大渡河瀑布沟水力发电总厂,四川 雅安 625300)

1 概 述

水轮发电机机组纯机械过速保护系统作为机组发生过速时的最后一道安全保障,其性能优劣直接关系设备可靠及生产安全,因此,在实践中不断研究、探索优化纯机械过速保护系统,设计制造工作性能更可靠、维护更方便的机组纯机械过速保护系统具有重要意义[1-4]。

1.1 设备概况

某电站装设6台单机容量600 MW混流式机组。其中3台机组水轮机(型号HLF600A-LJ-6200)由亚洲通用设备有限公司设计和制造。机组装设有圆筒阀,圆筒阀安装于机组活动导叶与固定导叶之间,关机时可作为截断阀使用,圆筒阀关闭时可有效减小机组漏水量,减小狭缝射流对导叶的间隙空蚀和转轮叶片磨蚀。圆筒阀开启时位于水轮机座环和顶盖空腔室内,不干扰水流流态。圆筒阀只处于全开或全关位置,不参于流量调节。导叶、圆筒阀各安装一套由GE公司生产的离心式纯机械过速保护装置。

1.2 纯机械过速保护动作原理

水轮机调速器通过接力器调节活动导叶开度实现水轮机流量调整,进而调整机组转速。调速器一般都具有紧急停机功能,一般情况下机组发生过速时(达到过速设定值),自动监控系统采集到转速信号后会下发紧急停机动作指令,紧急停机电磁阀动作,从而驱动主配压阀动作关闭活动导叶。为了避免紧急停机功能失效(主配压阀发卡、控制油路堵塞等异常),调速系统一般也会设置一套事故配压阀(过速限制器)。同时,为防止调速器紧急停机电磁阀和事故配压阀电同时故障(厂用交直流供电系统故障、电磁阀发卡等),调速系统还会配置一套纯机械过速保护装置,动作优先级别高于电磁阀。

常采用的纯机械过速保护装置为离心式,由离心飞摆、脱扣器液压阀、安装环、配重块等部件组成,飞摆和安装环安装于水轮机轴或发电机轴下部。当机组转速达到设定值时离心飞摆柱塞在离心力作用下被甩出,触发脱扣器液压阀动作,液压阀内部油路切换,从而控制事故配压阀动作关闭导叶接力器或圆筒阀接力器动作关闭圆筒阀,实现机组停机。

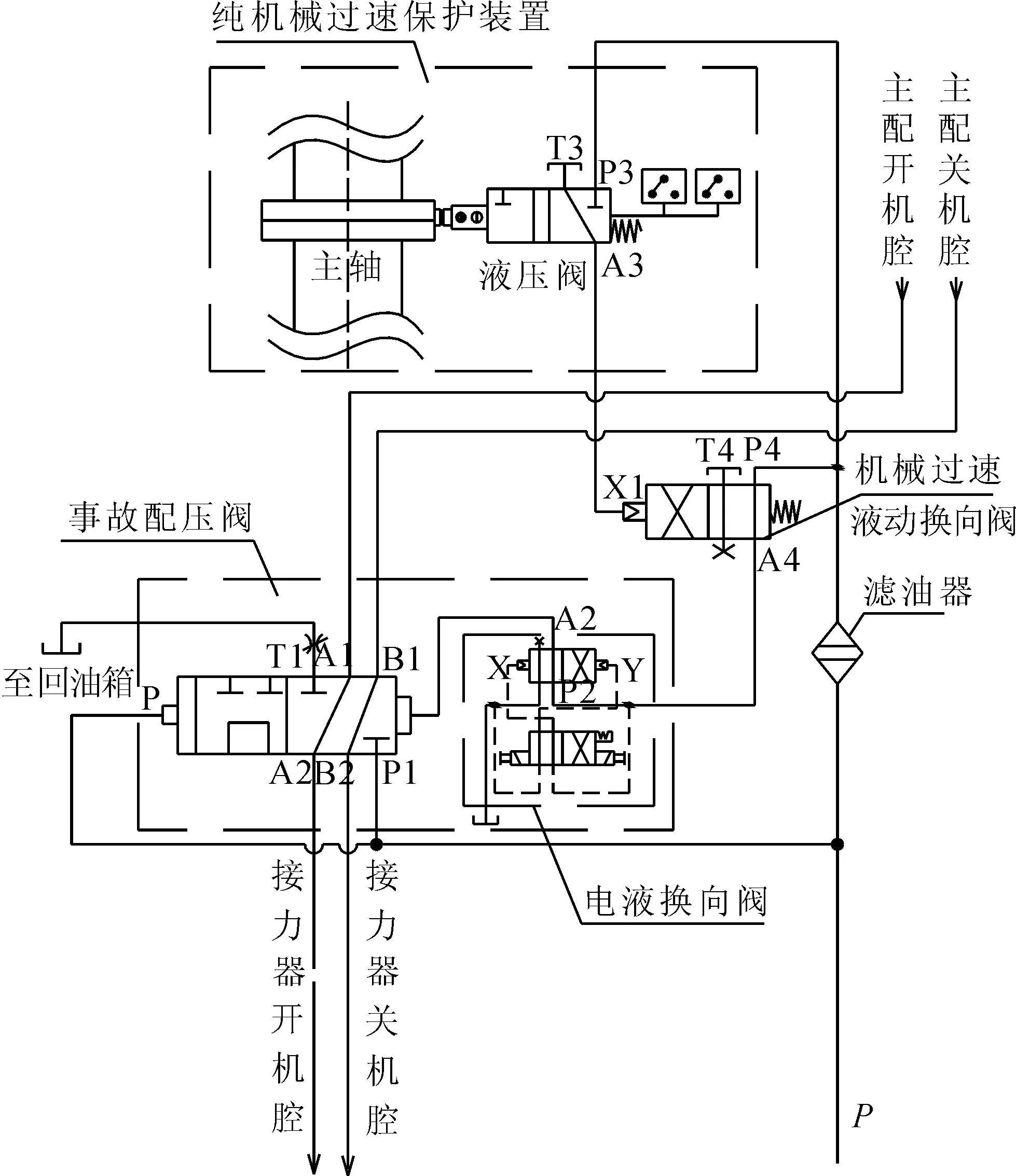

图1为机组导叶过速保护系统液压原理图,该系统包含离心式纯机械过速保护装置、液动换向阀、滑阀式事故配压阀(含一个两位四通电液换向阀作为事故停机电磁阀)。纯机械过速保护装置在“复归”状态下,P3截止,A3与T3接通。在“动作”状态下,P3与A3接通,T3截止。

图1 机组导叶过速保护系统液压原理图

机组发生过速时,离心飞摆动作后引起纯机械过速液压阀换向,A3与P3接通,X1通压力油,机械过速液动换向阀换向,A4与T4接通,T4接通事故配压阀控制腔,控制腔因接通无压回油管路而失压,在事故配压阀另一端恒压腔压差作用下事故配压阀切换至关机位,P1与导叶接力器关机腔接通,T1与导叶接力器开机腔接通,A1和B1截止,导叶接力器(2个)动作,机组停机。

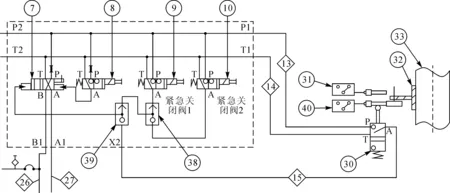

图2为机组圆筒阀过速保护系统液压原理图,该过速保护系统包含一套离心式纯机械过速保护装置、液动换向阀、梭阀。纯机械过速保护装置在“复归”状态下,液压阀30的P截止,A与T接通,在“动作”状态下,阀30的P与A接通,T截止。

图2 圆筒阀过速保护系统液压原理图

机组过速时,离心飞摆动作甩出后,纯机械过速液压阀30换向,A与P接通,压力油从管路13到管路15经梭阀39后至液压换向阀7,并使其动作换向,压力油P2通过液压换向阀接通A1,然后直接驱动控制圆筒阀接力器的比例电磁阀动作,使圆筒阀各接力器(6个)动作关闭圆筒阀,机组停机。

2 存在的问题

该电站纯机械过速保护系统自2009年陆续投运,事故配压阀总体运行情况良好,但纯机械过速保护装置响应时间逐渐延长(从飞摆动作到导叶接力器开始动作),2015年时已从最初的3 s逐渐延长至25~37 s(3台机组)。

后经检查测试,更换纯机械过速保护装置的液压阀后响应时间缩短为3.2 s。可以判断延时主要由纯机械过速保护装置液压阀引起,其复位弹簧长期处于压缩位置,导致复位弹簧出现疲劳现象,故阀芯动作响应时间延长,油路建压时间变长,导致整体过速系统响应时间延长。另一方面,液压阀控制油口输出压力油的应用方式对油路充油建压有一定的延时影响。

此系统也存在一定缺陷,系统油管路一般通径较小,复位时油管接通回油,管路内容易存在空气,当液压阀动再次作后,压力油进入存有空气的管路,易造成管路振动甚至爆管现象。同时,导叶与圆筒阀各配置一纯机械过速保护装置,系统整体复杂冗余,维护难度和故障率都有所增加。

3 系统改造

针对存在的系统延时及冗余问题,对过速保护系统进行改造。将纯机械过速保护装置液压阀1改造为“复归”时输出压力油,“动作”接通回油。同时,将分别控制导叶、圆筒阀的两个纯机械过速装置液压阀合并为一套。

如图3所示,对于导叶控制,当机组过速时,离心飞摆动作甩出后,液压阀1动作,输出油源失压,从而使机械过速滑阀控制腔失压换向,机械过速滑阀1动作,事故配压阀控制腔接通回油失压,而事故配压阀恒压腔一直通压力油,事故配压阀主活塞在压差作用下切换到关机位,此时压力油接通导叶关机腔,回油接通导叶开机腔,导叶接力器关闭,机组停机。

图3 改造后过速保护系统液压原理图

对于圆筒阀控制,将图2中液压阀30更换为图3中机械过速滑阀2,该阀控制腔油源直接采用导叶纯机械过速装置液压阀1油源,与导叶纯机械过速装置形成并联结构。当机组过速时,离心飞摆动作甩出后,液压阀1动作,输出油源失压,从而使机械过速滑阀2控制腔失压换向。接下来如图2所示,压力油从管路13到管路15经梭阀39后至液压换向阀7,并使其动作换向,压力油P2通过液压换向阀接通A1,然后直接驱动控制圆筒阀接力器的比例电磁阀动作,使圆筒阀各接力器(6个)动作关闭圆筒阀,机组停机。

改造后对系统进行联动测试,纯机械过速保护装置从飞摆动作到导叶接力器开始动作,过速系统正常响应时间约为3 s。同时,圆筒阀系统动作可靠,及时关闭。系统改造达到了预期目的。

4 结 语

纯机械过速保护装置作为机组过速保护系统中的重要设备,其动作准确可靠,不涉及电气控制回路,可保证机组在过速时快速关闭导叶、圆筒阀,有效防止飞逸事故的发生。设计制造出工作性能更可靠、维护更方便的机组过速保护系统是设计施工人员一直探索的问题。本文通过对水轮发电机组导叶、圆筒阀纯机械过速保护系统研究分析,在改造后解决了系统关闭响应延迟,简化了系统,提高了设备动作可靠性,在实际应用中效果良好,为大型水电站机组的纯机械过速保护系统设计、改造提供了参考借鉴。