驱动系统弹性悬挂方式对机车动力学影响对比研究

2019-01-29张晓霞

张晓霞, 侯 跃, 姚 远,3

(1 成都理工大学 核技术与自动化学院, 成都 610031;2 西南交通大学 牵引动力国家重点实验室, 成都 610031;3 大功率交流传动电力机车系统集成国家重点实验室, 湖南株洲 412001)

近年来,随着列车运行速度的不断提高,越来越多的高速机车动力转向架采用驱动装置弹性悬挂的结构型式,以提高机车或动车高速运行横向动力学性能[1-2]。国内外针对驱动装置弹性悬挂进行了深入的研究。梁炜昭指出车体和构架的横向动力学指标随着悬挂摆杆长度和驱动装置减振器阻尼的增大而先减小、后增大[3]。长客股份的黄彩虹分析后得出当电机横移频率低于最佳频率时,转向架蛇行运动稳定性较高[4]。S.Alfi根据EN 14363分析电机悬挂刚度对非线性稳定性的影响[5],文献[6]指出增加电机悬挂刚度是降低动态滑移率的有效措施,从而提高了机车的黏着性能,且动态滑移率与电机悬挂刚度的平方根成反比。罗赟等提出3刚体机车横向振动模型,分析不同速度下驱动装置悬挂参数对机车受迫振动的影响,指出机车运行速度达到160 km/h后,驱动装置悬挂应采用弹性悬挂方式,驱动装置纵、横向刚度选择在10 kN·m-1数量级,可以显著改善机车的横向性能和电机工作条件,有效降低横向轮轨力,还可以提高机车的稳定性[7]。文献[8-9] 通过对六轴机车驱动装置悬挂方案的研究发现采用弹性悬挂方案可以显著降低机车直线运行的轮轴横向力,且摆杆位于电机端的弹性悬挂方式优于悬臂端弹性悬挂方式。文献[10]建立了具有10个自由度的转向架动力学模型,并根据动态吸振原理提出了驱动系统的最佳悬架频率。针对B0和C0机车建立多体动力学模型,比较两种不同的驱动系统弹性悬挂装置对机车动力学性能影响。在以上两种弹性悬挂装置的基础上提出全弹性悬挂结构,并对整车进行多体动力学仿真。最后研究了不同车辆悬挂参数下全弹性悬挂结构的鲁棒性。研究结果可为机车、动力车优化弹性悬挂参数的实际工程应用提供理论依据。

1 驱动系统悬挂方式

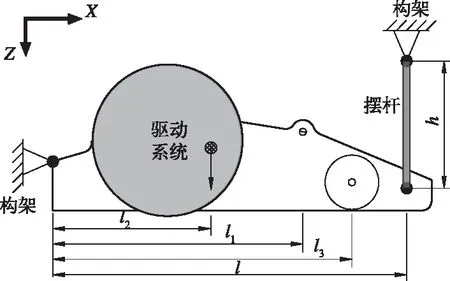

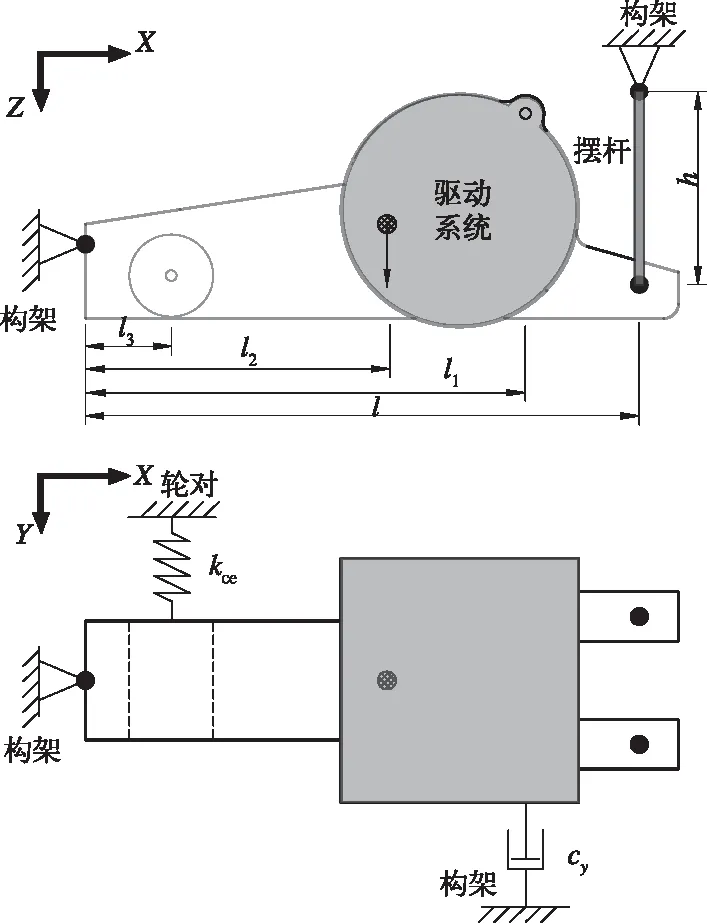

对于高速机车,驱动系统通过单橡胶节点和两个摆杆安装在构架的横梁上,并且驱动系统与构架通过减振器横向连接,以衰减电机的横向运动。橡胶节点和两个摆杆分别布置在驱动系统沿轨道方向的两侧,橡胶节点和摆杆均具有弹性,以隔离振动并提供电机的横向回复刚度。当电机相对构架横向运动时,垂向布置的两根摆杆和橡胶节点在铅垂面内摆动,实现电机质心绕橡胶节点的横向运动。摆杆可布置在靠近电机侧和非电机侧两种结构形式,分别如图1和2所示。驱动系统通过双空心轴六连杆盘传动装置与轮对连接,其合成横向刚度为图中kce;驱动系统与构架间布置横向减振器,横向阻尼为图中cmy。

由于电机相对橡胶节点绕垂向轴摆动实现电机质心的横向运动,电机摆动频率与阻尼比不仅与悬挂元件的刚度和阻尼参数有关,而且与电机质心、安装位置等结构参数有关。图1和图2分别为两种驱动系统弹性悬挂示意图与结构参数,其中l1、l2、l3和l分别为橡胶节点到电机横向减振器,电机质心、六连杆和摆杆的长度;h为摆杆高度;Mm和Imx分别为电机质量和绕纵向轴的转动惯量。

图1 驱动系统弹性悬挂方式1

图2 驱动系统弹性悬挂方式2

选取两台不同的200 km/h速度等级机车作为分析对象,其弹性悬挂驱动系统分别为上述两种结构形式,两种驱动系统的结构参数见表1。

表1 两种驱动系统的参数

2 两种悬挂方式对动力学性能的影响对比

为了比较以上两种驱动系统弹性悬挂方式对机车动力学性能的影响,利用多刚体动力学软件SIMPACK分别建立两台机车动力学模型,如图3,机车主要参数见表2。机车1、2驱动系统分别采用上述悬挂方式1和悬挂方式2。车轮踏面为JM3磨耗形踏面,标准轨距,计算机车直线运行工况。轨道激励采用德国高干扰功率谱密度转换成1~139 m波长的时域不平顺。

表2 两台机车主要参数

图3 机车多体动力学模型

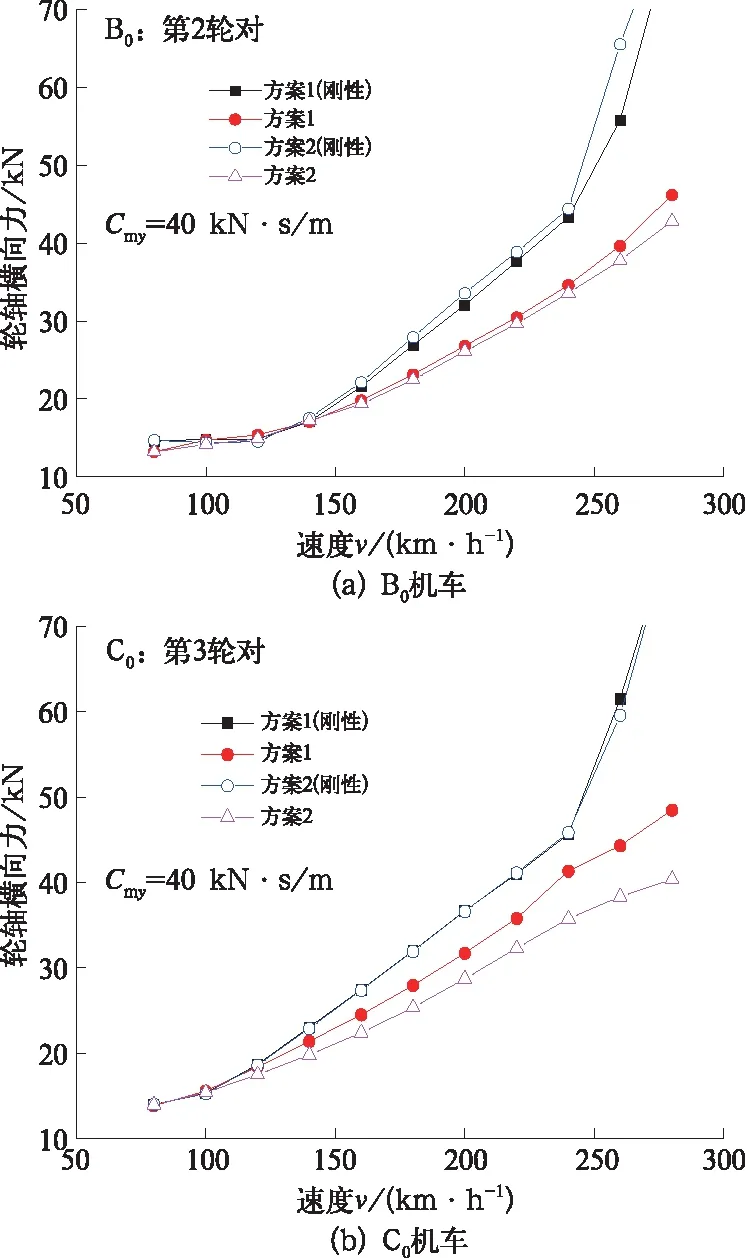

图4为不同速度下驱动系统弹性悬挂方式对机车轮轴横向力的影响曲线,最大轮轴横向力均位于转向架后轮对。对于这两种机车,当车辆运行速度大于150 km/h时,驱动系统弹性悬挂对机车轮轴横向力的影响开始显现,且速度越大驱动系统弹性悬挂对轮轴横向力的改善作用越明显。对于B0机车,采用方式2的弹性悬挂结构略优于方式1,而当驱动系统为刚性悬挂时方式1优于方式2。以200 km/h的运行速度为例,采用方式2后的轮轴横向力较方式1下降3%,较刚性悬挂最大可下降22%。对于C0机车,采用方式2的弹性悬挂结构优于方式1,而当驱动系统为刚性悬挂时方式2略优于方式1。以200 km/h的运行速度为例,采用方式2后的轮轴横向力较方式1下降9%,较刚性悬挂最大可下降21%。

图4 不同速度下驱动系统弹性悬挂方式对应的轮轴横向力

图5为不同驱动系统弹性悬挂方式对B0机车非线性临界速度的影响曲线,此时线路采用AAR5级横向不平顺的直线轨道。在驱动系统采用方式1的弹性悬挂结构的条件下,当电机阻尼为30~50 N·s/m时,B0机车可获得较高的临界速度(380 km/h),较刚性悬挂提高28%;在驱动系统采用方式2的弹性悬挂结构的条件下,当电机阻尼为30~40 N·s/m时,B0机车可获得较高的临界速度(420 km/h),较刚性悬挂提高50%。在合适的电机悬挂阻尼条件下,当B0机车驱动系统采用方式2的弹性悬挂结构获得的非线性临界速度较方式1可提高10%。

3 全弹性悬挂性能研究

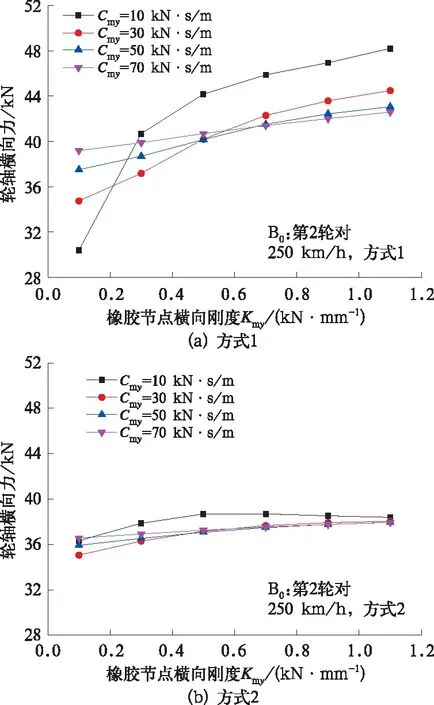

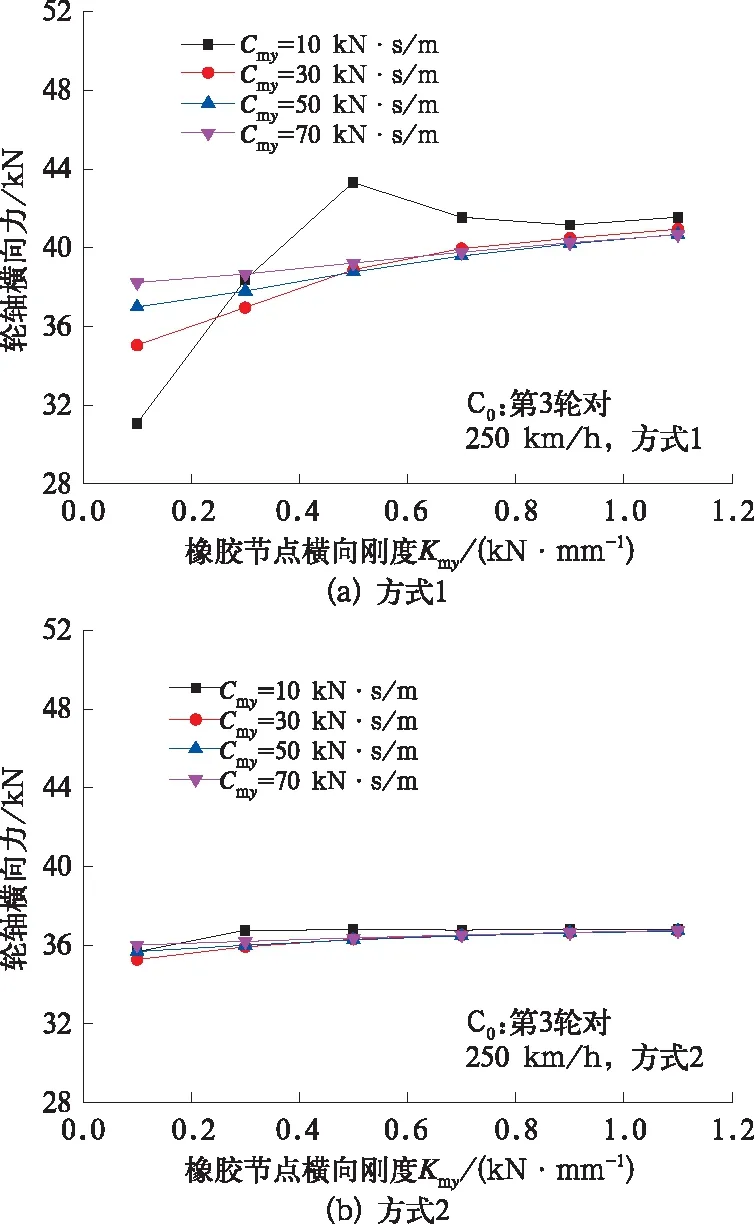

在上述弹性悬挂的基础上,本节提出两种驱动系统全弹性悬挂方式,与现有的驱动系统悬挂方式相比,该悬挂方式减小了橡胶节点的横向刚度,实现驱动系统更大范围内的运动。当驱动系统采用全弹性悬挂式时橡胶节点横向刚度会影响电机的横向振动,从而影响转向架的振动情况进而导致车辆动力学性能的变化。下面主要分析驱动系统全弹性悬挂的橡胶节点横向刚度对机车轮轴横向力的影响。图6和图7为不同速度下驱动系统弹性悬挂方式对B0机车、C0机车轮轴横向力的影响曲线,最大轮轴横向力均位于转向架后轮对。在B0机车驱动系统采用方式一的弹性悬挂的条件下,橡胶节点横向刚度的增加会导致机车轮轴横向力的不断增大,且轮轴横向力的上升情况会受到电机悬挂阻尼的影响;以电机悬挂阻尼为30 kN·s/m为例,随橡胶节点横向刚度的增加轮轴横向力上升28%。在C0机车驱动系统采用方式1的弹性悬挂的条件下,当采用小的电机悬挂阻尼时,轮轴横向力会随橡胶节点横向刚度的增加先上升后缓慢下降;当采用较大的电机悬挂阻尼时,轮轴横向力会缓慢上升;以电机悬挂阻尼为30 kN·s/m为例,随橡胶节点横向刚度的增加轮轴横向力上升17%。而当这两种机车驱动系统采用方式2的弹性悬挂结构时,橡胶节点横向刚度的变化对轮轴横向力几乎无影响。

图5 B0机车分别采用不同驱动系统弹性悬挂方式的非线性临界速度

此外,在分析两种机车轮轴横向力的变化规律时,发现无论驱动系统采用哪种全弹性悬挂形式,橡胶节点横向刚度对C0机车轮轴横向力的影响均弱于B0机车。在相同的橡胶节点横向刚度和电机悬挂阻尼的条件下,驱动系统采用方式2的弹性悬挂结构方案较方式1可获得更小的轮轴横向力,这也印证了第2节的仿真结果。

图6 橡胶节点横向刚度对B0机车轮轴横向力的影响

图7 橡胶节点横向刚度对C0机车轮轴横向力的影响

为了比较上述4种驱动系统弹性悬挂方式下的车辆悬挂参数的鲁棒性,下面主要分析一系纵向刚度、一系横向刚度和抗蛇行减振器等参数对驱动系统弹性悬挂改善车辆轮轴横向力的影响。

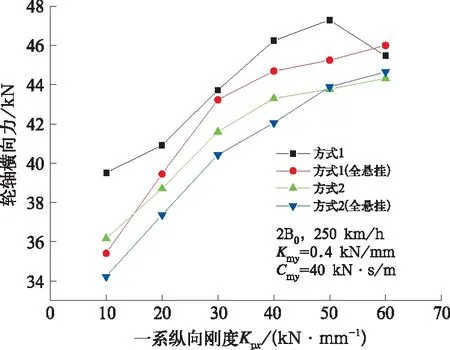

图8为不同驱动系统弹性悬挂条件下一系纵向刚度对B0机车轮轴横向力的影响,随一系纵向刚度的增加,机车轮轴横向力不断上升。当机车驱动系统采用方式1的弹性悬挂结构时,除一系纵向刚度为60 kN/mm外,全弹性对应的轮轴横向力均有所改善,最大下降10%;当机车驱动系统采用方式2的弹性悬挂结构时,一系纵向刚度在10~40 kN/mm范围内,全弹性悬挂下轮轴横向力改善幅度较小,最大下降5%。

图8 不同驱动系统弹性悬挂条件下一系纵向刚度对B0机车轮轴横向力的影响

图9为不同驱动系统弹性悬挂条件下一系横向刚度对B0机车轮轴横向力的影响,随一系横向刚度的增加,机车轮轴横向力不断上升。当机车驱动系统采用方式1的弹性悬挂结构时,全弹性悬挂下的轮轴横向力始终低于原有值,轮轴横向力最大下降7%;当机车驱动系统采用方式2的弹性悬挂结构时,全弹性悬挂下轮轴横向力改善幅度较小,且改善幅度随一系横向刚度的增加而提高,轮轴横向力最大下降4%。

图9 不同驱动系统弹性悬挂条件下一系横向刚度对B0机车轮轴横向力的影响

图10为不同驱动系统弹性悬挂条件下抗蛇行减振器阻尼对B0机车轮轴横向力的影响,随着抗蛇行减振器阻尼的增加,机车轮轴横向力不断下降。当机车驱动系统采用方式1的弹性悬挂结构时,全弹性悬挂对轮轴横向力有较大改善,抗蛇行减振器阻尼越小全弹性悬挂改善对轮轴横向力效果越明显,轮轴横向力最大下降43%;当机车驱动系统采用方式2的弹性悬挂结构时,全弹性悬挂对轮轴横向力仍有一定的改善效果,蛇行减振器阻尼对全弹性悬挂改善对轮轴横向力的影响与方式1相似,轮轴横向力最大下降20%。该结论表明当抗蛇行减振器发生故障导致阻尼减小时,驱动系统采用全弹性悬挂方案将更有利于机车平稳运行。

图10 不同驱动系统弹性悬挂条件下抗蛇行减振器阻尼对B0机车轮轴横向力的影响

4 结 论

(1) 机车驱动系统弹性悬挂有利于改善机车动力学性能,随着车辆运行速度的增加,驱动系统弹性悬挂可较刚性悬挂显著降低机车的轮轴横向力,非线性临界速度最大可提高50%。当摆杆位于电机侧时,对改善机车动力学性能更为明显,相对于摆杆位于非电机侧,B0机车200 km/h时轮轴横向力最大下降3%,临界速度提高10%。

(2) 当驱动系统采用摆杆位于非电机侧的全弹性悬挂时,减小橡胶节点横向刚度有利于减小机车轮轴横向力;而当驱动系统采用摆杆位于电机侧的全弹性悬挂时,橡胶节点横向刚度对机车轮轴横向力影响很小。无论驱动系统采用哪种全弹性悬挂形式,橡胶节点横向刚度对C0机车轮轴横向力的影响均弱于B0机车。

(3) 随一系纵向刚度和一系横向刚度的增加,4种驱动系统弹性悬挂方式下的车辆轮轴横向力均不断上升,而采取全弹性悬挂较传统驱动系统弹性悬挂更能降低轮轴横向力。抗蛇行减振器阻尼对机车轮轴横向力影响较大,当抗蛇行减振器发生故障导致阻尼减小时,驱动系统采用全弹性悬挂可显著改善机车横向动力学性能。