基于强度分析法的TSI冲击试验研究与探讨

2019-01-29段元勇代鲁平白从凯

耿 平, 段元勇, 代鲁平, 白从凯

(中车山东机车车辆有限公司, 济南 250022)

一直以来,欧洲铁路货车的车钩缓冲装置采用链子钩加侧缓冲器的形式,在列车启动,紧急制动时都会产生很大的纵向冲击,剧烈的冲击会危及车体结构的可靠性。冲击试验是评价车体冲击强度的主要手段,欧盟TSI标准中冲击试验的规定如下:

(1) 空载货车的缓冲试验

试验过程中,冲击速度逐渐增大到12 km/h,车体不得产生永久变形,不得有任何零部件损伤。

(2) 满载货车的缓冲试验

初步试验:速度逐渐加大接近但不超过12 km/h的10次冲击(其中3次冲击的速度约为9 km/h),如果两个缓冲器作用力达到3 000 kN,速度不再增加。

系列试验:依据初步试验确定的极限速度,依次进行40次完全相同的缓冲冲击试验,残余应变保持稳定且应变累积不超过2‰。

由此看出,TSI标准中没有应力评价,只有外观检查评价,属于事后检测。事前检测需要根据纵向动力学理论进行车辆冲击模拟仿真计算,仿真分析不易准确的模拟试验过程,因此在现行的开发过程中,通常采用结构上的经验借鉴,一旦出现问题,将会造成不少损失。因此,如果采用静载荷下的强度仿真分析对冲击试验强度进行预先判断,将具有重要意义。文中以某侧缓冲器敞车为实例来进行阐述。

1 原始结构敞车的冲击试验

冲击载荷下,车体端部受载荷影响最明显,因此主要研究端部结构。某敞车底架的端梁结构如图1,由材质为S355J2+N的缓冲梁端板、端梁上、下盖板、左右加强板、缓冲板等组焊而成。其中缓冲梁端板、端梁上盖板、下盖板的厚度均为12 mm,补强梁采用100 mm×50 mm×6 mm的U型槽钢。

图1 某敞车底架的端梁结构

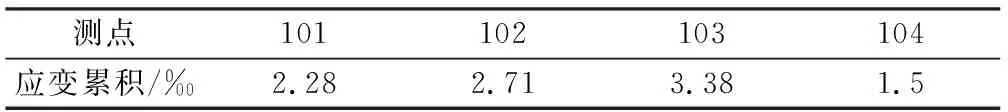

在VUKV公司进行的空车冲击试验过程中,冲击速度逐渐增大到11.46 km/h时(标准中规定接近但不超过12 km/h),测点的应变累积如表1所示。

表1 原始结构测点的应变累积

表1中看出,测点101,102,103的应变累积超过了2‰,不满足标准要求。

2 车体端部结构受力分析

2.1 原始结构

通过分析发现,端部结构受到纵向载荷后,补强板吸收了部分纵向力,其余纵向力沿着端梁上、下盖板的传力路径进行传递,由于端梁下盖板的宽度较窄,结构比较薄弱,虽有U型补强梁补强,但由于补强梁结构较短较窄,并且与下盖板存在局部刚度突变,使得纵向应力没有很好地吸收并且释放出去,下盖板测点处的应力、变形均比较大,刚度比较弱,导致冲击试验没有通过。

2.2 现行货车端部结构

图2中采用的大槽钢,直接将缓冲梁端板与中、侧梁连接在一起,沿着纵向载荷的传力路径,很好地将纵向力传递出去;小的U型钢连接到枕梁上,不但能传递部分载荷,而且能协调端部的整体变形;采用宽度较大的端梁中隔板,增加端板的刚度,使整个端部的刚度比较协调。

图2 现行货车端部结构a

图3中采用宽度比较大的端梁上下盖板,且采用大圆弧圆滑过渡到牵引梁及侧梁上,能很好地吸收并传递纵向载荷;同样宽度较大的端梁中隔板,增多了纵向载荷的传力路径,分散了纵向力,减少端部的高应力区的应力值;同时辅以竖向的补强板,使得端部结构更加稳固,刚度协调较好。

图3 现行货车端部结构b

图4中端梁下盖板下采用宽大的箱型补板,增高了端部界面,加大端部截面的惯性矩,能吸收更多的纵向载荷并且减少端梁下盖板的外涨变形,增加抵抗变形的能力;同时辅以竖向的圆弧补强板,吸收纵向载荷并增加端板的刚度,更有利于整个端部结构的稳定性。

图4 现行货车端部结构c

3 改进结构的敞车及冲击试验

为满足TSI标准中冲击试验的要求,达到列车正常运行所需要的强度和刚度,借鉴现行欧洲货车的端部结构,对该敞车端部结构提出多种改进方案,采用ANSYS软件对该多种方案及其组合情况进行了有限元计算对比分析,确定的最优改进方案如图5所示,在端梁下盖板下增加840 mm×210 mm×6 mm的U型槽钢,槽钢内增加3个厚度为6 mm的补强板,避开焊缝区域,并在侧梁与原有补强板之间增加厚度为10 mm的横向补强板,圆弧处半径为400 mm。

图5 改进方案的结构示意图

改进方案的结构中采用的U型大槽钢,补强了端梁下盖板,释放了集中区域的高应力,增加了整个端梁下盖板的刚度,减少了外涨变形,同时缓解原始结构在测点103处的刚度突变。横向补强板不仅吸收并传递纵向载荷到侧梁上,改进了纵向力的传递路径,有效地分散了纵向载荷,降低了侧梁角板处的应力,而且增加了缓冲梁端板的刚度,使整个端部结构比较稳固,保持足够的刚度。

根据TSI标准对该改进后的结构重新进行了冲击试验。在空车冲击速度逐渐增大到12.02 km/h,车体没有产生永久变形,没有任何零部件损伤。经过满载货车速度逐渐加大到11.02 km/h(接近但不超过12 km/h)的10次初步试验冲击,以及初步试验确定的极限速度下的40次完全相同的缓冲冲击试验后,测点的应变累积如表2所示。

表2 改进结构测点的应变累积

表2看出,测点的残余应变保持稳定且不超过标准中规定2‰的永久变形,满足要求。改进结构顺利地通过了空车和满载货车的冲击试验。

4 静载荷仿真计算与冲击试验关系的确定

4.1 仿真模型的准确性

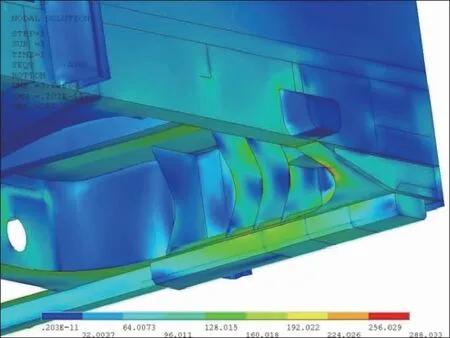

根据欧盟TSI标准,采用ANSYS软件对该原始结构车体进行静强度有限元分析计算。高应力区集中发生在纵向载荷作用下的端梁下盖板、侧梁角板圆弧处等车体端部局部区域。与该试制样车车体静强度试验下的试验数据相比,有限元分析的结果误差在10%以内,证明该车的有限元分析是正确的。其中,在缓冲器标高压缩载荷2 000 kN作用下,原始结构端部测点的结果对比见表3所示。底架端梁端部的应力云图见图6。

表3 原始结构端部测点试验结果和计算结果对比

图6 压缩载荷2 000 kN下原始结构的端梁局部结构应力云图

4.2 基于静强度分析的冲击性能判断

在缓冲器标高压缩载荷2 000 kN作用下,某敞车端部改进结构的应力云图见图7。

图7 压缩载荷2 000 kN下改进结构的端梁局部结构应力云图

由图6和图7可以看出,原始结构与改进结构在测点处的有限元计算对比结果见表4所示。

表4中看出,原始端部结构的最小值是点104处的257 MPa(=0.72倍的屈服强度),不能通过冲击试验,而在改进结构中最大值是点102处的245 MPa(=0.69倍的屈服强度),通过了冲击试验。由此,我们可以从原始结构和改进结构的临界值初步得出,在进行欧标车的静强度计算时,缓冲器标高压缩载荷2 000 kN作用下,车体应力不超过屈服强度的0.65~0.7倍时,可以预先判断该结构可以通过冲击试验,当然这也不是完全可靠的,这需要在以后的实践中验证,在实际运用工程中进行修订。

表4 端部测点原始结构和改进结构的计算结果对比

5 结 论

目前国内外标准中对冲击要求的判断大多都是通过试验进行的,若在设计阶段对车辆的冲击强度进行较为准确的评估,需要根据纵向动力学理论进行车辆冲击模拟仿真计算,提高了车辆的设计周期和成本。但通过充分利用有限元静强度分析的对比功能,可以对冲击试验的结果进行预先判断,提高试验车辆的成功率,降低车辆的试制风险,对实际工程应用有重要的指导意义。