液体硫黄管道输送工艺要点与模拟技术探讨

2019-01-29陈俊文黄永勃边文娟涂多运

陈俊文 黄永勃 边文娟 高 飞 黄 静 涂多运

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 中国石油工程建设有限公司海湾地区公司, 阿布扎比 阿联酋 127345

0 前言

随着油气开发不断发展,含硫天然气处理技术日益成熟,极大推动了含硫气田的开发[1-5]。由于大气污染控制标准日益提高,同时相关工业对硫黄需求旺盛,因此硫黄产品回收成为天然气净化工艺中的关键部分[6-13]。硫酸工业是硫黄的最大供应目标,相比固体硫黄交易,液体硫黄输送可省去上游硫黄固化和下游硫黄再熔的投资和运行费用,且具有运输效率高、粉尘污染少等特点,因此在技术可行的前提下,可优先应用。另外,受处理厂总体规划与扩建的影响,硫黄回收单元(厂)与成型单元(厂)的间距可能达到数千米,这也对液体硫黄输送提出了要求。目前,液体硫黄输送主要包括槽车运输和管道运输。相比槽车运输,管道运输具有操作连续、储罐需求低、介质保温性能稳定、社会影响小等优点,适合长期连续生产。对于液体硫黄管道输送,GB/T 2449.2-2015《工业硫黄 第2部分:液体产品》[11]中对液体硫黄的运输和贮存进行了关于贮存温度的总体要求,部分学者亦对液体硫黄管道输送技术有所探讨,主要涉及输送泵选型、输送加热与绝热、介质安全分析等方面。另外,关于液体硫黄管道输送工艺技术,部分文献进行了较为概括的说明[14-19],但具体的输送工艺计算和分析技术却鲜有报道。因此,鉴于液体硫黄黏温特性、凝固点、介质密度等性质与普通液烃的显著差异,有必要对液体硫黄管道输送技术要点和软件模拟技术进行探讨和分析,为相关液体硫黄管道项目提供工艺分析参考与借鉴。

1 液体硫黄特性

硫黄在常温下呈固体状态,可分为块状和粉状。当硫黄温度达到熔点时,成为熔融的液体状态。固态单质硫分子由环状结构的8个硫原子组成。在较低温度下,其晶体结构呈斜方形,当温度达到约368 K时,斜方形硫逐渐转变为在较高温度下稳定的斜形硫。当温度上升至388~392 K时,单斜形硫逐渐熔化而转变为液态硫。

液态硫凝固点为113~119℃,受温度影响密度约为1 700~1 800 kg/m3,黏性过渡温度为159℃。其黏度随温度升高呈“先下降,再陡增”的趋势,见图1。常压下,其沸点为444.6℃。为保证输送安全,在进入管道前,需对液体硫黄进行脱气处理。

图1 液体硫黄黏温曲线

2 液体硫黄管道输送关键工艺分析

液体硫黄在管道输送中,可采取工艺控制措施,保证其在管道中维持低黏度液体状态,严格防止介质在输送过程中固化。鉴于液体硫黄物理性质,考虑安全裕量,一般将输送温度设置在130℃以上;为防止温度过高引起的黏度陡增及微量溶解气体逸出,最高输送温度不得高于140℃。同时,由于液体硫黄管道输送属于液体输送,因此需进一步考虑液体输送中的稳态与动态分析问题。具体而言,液体硫黄管道关键工艺设计特点包括:伴热系统工艺、绝热系统工艺、停输泄放工艺和水力系统工艺。

2.1 伴热系统工艺

由于液体硫黄输送温度较高,允许温度变化范围较小,因此输送过程中需采用伴热+绝热模式,即通过伴热系统提供热能,弥补沿途的热量损失,保证介质温度处于设计范围内。目前,常用的伴热系统包括蒸汽伴热和电伴热两种,前者对伴热介质的供给与处理要求较高,且管道型式较为复杂,只适合站内短距离管道;后者又分为变功率电热带系统和集肤效应伴热系统,通过伴热带发热或集肤效应发热对管道进行伴热。集肤效应伴热系统与普通电伴热相比的最大特点是伴热温度高、功率密度大,单电源伴热长度可达30 km,更加适用于长距离、大口径、伴热要求高的液体输送管道。

伴热系统工艺设计主要为伴热系统功率设计,即满足管道热量补偿量,同时考虑系统安全运行的冗余。热量补偿量应通过管道绝热计算的管道散热量(W/m)获得,为降低伴热系统故障对液体硫黄管道运行的影响,需在绝热设计中将管道的散热量控制在较低数值。

2.2 绝热系统工艺

绝热系统是液体硫黄管道工艺设计的核心,保温材料要求密度小、机械强度大、导热因子小、化学性能稳定,能在工作温度下长期使用,蒸汽伴管伴热的保温管道宜选用硬质或半硬质圆形保温材料制品,在被伴热管和保温层之间形成一个加热空间,如选用软质保温材料则应在伴热管和保温层之间加铁丝网以保证加热空间。在软质材料施工过程中,不能用保温材料填充加热空间,否则会大大降低伴热效果。

由于液体硫黄管道的特殊性,不适用经济厚度算法,应按照前文所述规定最大散热量的方式进行绝热层厚度及选材设计。计算方法可参照GB 50264-2013《工业设备及管道绝热工程设计规范》执行[20]。

另外,管道的支撑也是绝热设计的关键,部分在运的液态硫黄管道在管道支撑处发生了较大的热量损失。

2.3 停输泄放工艺

液体硫黄管道在停产后,虽然绝热层可保证液体硫黄温度在一定时间内高于其凝固点温度,但一旦停输时间过久,硫黄存在固化的可能;同时,若电伴热系统发生故障,即使正常输量下管道绝热层可保证介质到达末点时仍保持液相,但可能在低输量情况下,管道沿程散热量增大,导致介质无法顺利到达末点。因此,液体硫黄管道在出现上述工况时,推荐在管道沿途低点处设置液硫坑,尽快且最大程度地排出管道内尚未冷却的液体硫黄,避免液体硫黄凝固后在再融化过程中发生危险。

2.4 水力系统工艺

液体硫黄管道水力系统设计是确定泵型、管道设计压力和操作指导的基础。类似于输油管道设计方法,液体硫黄管道水力分析应在选择合适计算手段的前提下,结合边界条件(压力、温度和输量),开展稳态水力、热力分析和动态水击分析。由于液体硫黄凝固点较高,泄放装置设置困难,因此其设计压力应能满足极端工况下的压力需求。

由此可见,与距离极短的厂内液体硫黄管道相比,液体硫黄外输管道对水力、热力分析要求极高,因此这也是除伴热系统和绝热系统外液体硫黄外输管道设计的要点。

由于流速过快将直接影响液体硫黄管道内静电积聚、管道水击压力和管道压损等问题因此液体硫黄管道可参照液相烃类管道设计思路确定适中流速,均衡管道输送效率与极端压力控制。

3 工艺软件与模型建立

鉴于液体硫黄的介质相态、黏温特性(凝固点至黏性过渡点)、膨胀性能和牛顿流体等特点,结合液体硫黄管道水力分析要求,综合输油管道工艺计算手段,选择TLNET作为硫黄管道工艺计算软件,该软件不需要编写任何程序,界面友好,操作方便,在液相烃类管道模拟中应用广泛。同时,该软件具有较为强大的虚拟组分模拟功能,通过用户输入液相流体在不同温度下的密度、黏度、热容、体积模量、热膨胀系数等参数,能够虚拟制作对应液相流体(适用温度宜在输入温度范围内),并代入模型进行计算、分析。

由于软件中没有预设液体硫黄组分,因此需进行虚拟组分添加,以模拟液体硫黄的输送性质。具体步骤如下:

1)选择列表式性质输入窗口。

2)输入不同的液体硫黄黏度-温度特征值,拟合形成黏温曲线。

3)输入不同的液体硫黄体积模量-温度-黏度特征值,拟合形成体积模量曲线。

4)输入不同的液体硫黄热容-温度特征值,拟合形成热容曲线。

5)输入不同的液体硫黄热膨胀系数-温度-密度特征值,拟合形成热膨胀系数曲线。

由此可以建成液体硫黄组分。

进一步按照常规液相管道建模方式,依次输入管道信息、高程信息、边界条件和环境信息,完成液体硫黄管道稳态水力分析建模。

同时,针对动态分析对液体硫黄管道的重要性,增加泵、球阀等引起水击效应的元件,设定元件动作指令,完成动态模型建立。

4 算例分析

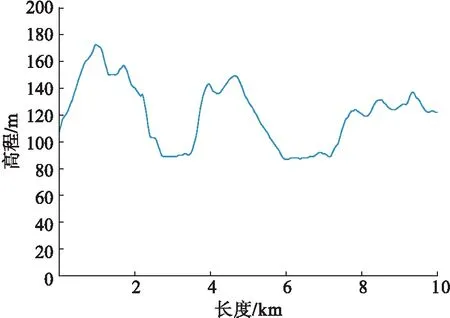

某液体硫黄管道长度10 km,管径DN 300,输量为12 000 t/d,硫黄回收装置液硫池介质温度控制在138℃,通过液下泵输送进入外输管道。为控制管道散热率低于60 W/m,管道绝热层为75 mm珍珠岩和63 mm聚氨酯。管道露空敷设,大气温度为5℃。模型计算中,不考虑电伴热对管道介质的伴热效果。管道沿程最高点高程为170 m,末点高程为120 m,管道出口压力需保证管道最高点维持正压,因此管道末点压力取为0.9 MPa。管道沿程地形见图2。

图2 管道高程-里程图

4.1 稳态分析

本例中,管道沿程稳态输送压降、温降线见图3。

图3 液体硫黄管道沿程压降

由图3可见,由于液体硫黄整体黏度较小,因此管道压降不高;在管道绝热层的保温作用下,流动过程中温降较小,即使不考虑电伴热的作用,在正常输送条件下,管道也可在末点位置保证正常流动,其温度高于凝固点。

利用TLNET软件,提取沿程介质密度、黏度,见图4。

图4 液体硫黄管道沿程密度、黏度

由图4可见,随沿程温度降低,介质密度与黏度均发生一定程度增大,表明本文所建模型能够实时计算介质在不同温度下的关键参数,进一步说明了模型的可靠性。

图5 不同输量下液体硫黄管道沿程压降

图6 不同输量下液体硫黄管道沿程温降

在实际运行中,一旦电伴热发生失效或管道停输,液体硫黄管道应立即进行安全排液操作,避免再熔过程中发生危险。

4.2 动态分析

应用TLNET软件模拟液体硫黄管道输送,可以进行动态水击分析,为管道安全设计提供定量参数。

模拟管道末点进厂阀门关闭下的管道内压力变化趋势,阀门关闭时间为12 s,液下泵在阀门全部关闭时开启关停动作。管道沿程压力动态模拟结果见图7。

图7 液体硫黄管道沿程压力-最高压力(水击)

由图7可见,在阀门关闭后,管道末点压力从 0.9 MPa 升至3.3 MPa。这种压力波动主要由两部分组成,一部分为阀门关闭引起的水击压力,一部分为上游泵延时关闭引起的充装压力。在正常输送状态下,管道的流速为1.1 m/s左右,而泵的充装时间也并非太长,一般情况下,普通烃类在对应工况下产生的水击压力不超过1 MPa,为定量模拟这种情况,取相同体积流量的凝析油管道进行对比说明,见图8。

图8 凝析油管道沿程压力-最高压力(水击)

由图8可见,相同体积流量的凝析油管道,在稳态末点压力与液体硫黄管道相同的情况下,水击引起的末点压力升高约0.7 MPa,远低于液体硫黄管道的末点压力升高值(2.4 MPa)。在经典的水击压力计算公式中,由于流速变化引起的水击压力Δp与流速变化值Δv、水击波传播速度a、介质密度ρ三者成正比,而水击波传播速度a又与管道材料、介质密度ρ等相关,尤其与介质密度ρ的平方根成反比,因此,综合而言,引起这种问题的根源在于液体硫黄具有较高的密度(约1 700 kg/m3)。

综上所述,在动态分析中可知,与常规液烃管道相比,液体硫黄管道可能产生较高的水击压力,这对管道设计压力的选取提出了更高的要求,也进一步说明了建立液体硫黄管道模型对分析液体硫黄输送流动特性的重要性。通过动态分析,可进一步掌握液体硫黄管道工艺特点,为更周全考虑液硫管道安全设计提供参考。

5 结论和建议

1)液体硫黄管道的输送温度较高,管道伴热、绝热和排液设计是管道工艺设计的基础,实际液体硫黄输送工程中建议采用集肤效应电伴热为核心的伴热系统,同时配套成熟先进的温度检测控制系统、保温系统及支撑绝热系统,以保障输送安全。

2)TLNET软件兼具稳态和动态分析功能,且能够自行创建液体硫黄组分,满足液体硫黄管道工艺分析要求。

3)液体硫黄管道稳态输送时温降、压降规律与普通液烃管道温降、压降规律类似,由于与环境温差较大,温降线近似呈直线形态;介质黏度、密度等参数随温度变化而改变,进一步说明TLNET软件对液体硫黄输送模拟的可靠性。

4)液体硫黄管道水击升压高于相同条件下普通烃类管道,主要是其密度相对较大引起的,需在具体工艺设计中重点考虑水击保护问题。