树脂基复合材料拉挤成型研究进展

2019-01-29贾明印

陈 轲,薛 平,孙 华,贾明印

(北京化工大学机电工程学院,北京 100029)

0 前言

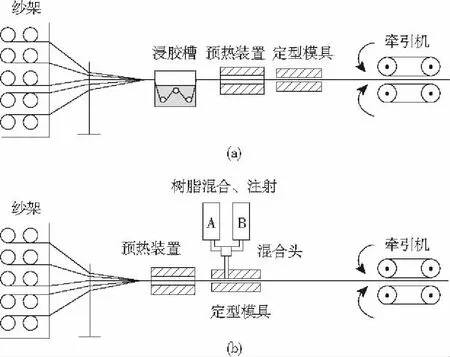

拉挤成型是指在牵引设备的作用下,将浸渍树脂的连续纤维或其织物通过模具加热使树脂固化生产复合材料型材的工艺方法,具有纤维含量可控、原料利用率高和生产效率高等优点[1-2]。常规拉挤生产线由纱架、浸胶槽、定型模具、牵引装置和切割装置等组成,如图1所示。拉挤制品具有轻质高强、耐腐蚀等优点,在建筑、交通、医疗、通信和电力输送等领域有着广泛的应用,如表1所示。

图1 传统热固性树脂拉挤工艺示意图Fig.1 Process diagram of conventional pultrusion

拉挤成型技术起源于美国,早在1951年就有利用液态聚合物浸渍纤维来生产钓鱼竿的专利[3]。在过去的70年中,拉挤成型高速发展,现在是制造恒定截面、低尺寸公差的树脂基复合材料型材最有效的方法之一。2016年,我国拉挤制品产量达约3 300 kt[4]。

随着节能减排、低碳经济等概念的大力发展,各工业发达国家加大了对复合材料的研发投入,关于拉挤成型的研究工作更是层出不穷。本文从树脂基体出发,总结分析拉挤成型近年来的研究工作,同时对未来拉挤成型的研究与发展趋势提出自己的见解。

表1 拉挤制品的应用领域Tab.1 Application fields of pultrusion products

1 热固性树脂复合材料拉挤成型

热固性树脂因其具有黏度低、成型温度低和加工范围宽等优点率先被用于拉挤成型,得到了工业界的一致认可,主要包括聚酯、环氧树脂和乙烯基酯树脂等。近年来研究者们进行了更深入的探索与研究。

Borges等[5]利用不饱和聚酯体系研究了浸胶槽温度对制品性能的影响,研究结果发现:提高浸胶槽温度会增大树脂黏度进而影响浸渍效果;还研究了浸胶槽温度对模具内部固化放热峰位置和空隙率的影响;在较高浸胶槽温度下制成的棒材有较高的拉伸强度、断裂伸长率和硬度。孟秀清[6]利用耐高温环氧树脂体系制备了碳纤维/玻璃纤维混杂增强棒材,在保证力学性能要求的前提下大大降低了原料成本。Chiang等[7]开发了一种添加了纳米级云母粉的乙烯基酯树脂体系用于拉挤成型,发现当纳米级云母粉添加量为2 %时,拉挤复合材料的力学性能最为优异;复合材料的收缩率和表面粗糙度随纳米级云母粉含量的提高而降低。李鹏等[8-9]研究了模具温度、内脱模剂含量和碳纤维体积含量等对拉挤工艺和乙烯基酯复合材料性能的影响,并提出了碳纤维在线表面处理的新工艺,改善了碳纤维表面粗糙度和含氧官能团,提高了拉挤制品性能;得到的碳纤维增强的抽油杆拉伸强度高达2 000 MPa,杆体经107次动态疲劳试验后强度保留率仍达90 %。

除了上述几种常规树脂,近年来还涌现了新型树脂基体。李勇等[10]采用差示扫描热量法和动态热机械分析等研究了双马来酰亚胺树脂的固化反应动力学,建立了该树脂的固化度预测模型和黏度模型,并确定了双马树脂的拉挤工艺参数,成功拉挤出了碳纤维增强双马树脂复合材料。Zhu等[11]和Vuppalapati等[12]还分别制备了利用改性的生物基环氧树脂和聚氨酯树脂基拉挤复合材料。这些可再生的复合材料将在基础设施和海洋工业中得到广泛应用。此外,双组份聚氨酯树脂体系由于其黏度低、反应迅速等优点,可实现高纤维含量的拉挤成型。这种技术是将多元醇与一种高反应性的异氰酸酯在线混合后直接注入成型模具固化成型的[13],如图2所示。该技术由于聚氨酯树脂的高反应活性,故用注射浸渍腔模具代替传统的敞式树脂槽以适应更快的胶凝时间。

图2 聚氨酯拉挤成型试验装置Fig.2 Pultrusion test device with polyurethane

2 热固性树脂复合材料拉挤成型数值模拟

拉挤成型涉及到树脂配方、模具温度、纤维含量及种类、树脂黏度、模具内压力和牵引速度等众多影响制品质量的因素[14],依靠“试错”的方法来探索合适的工艺条件费时费力。随着计算机技术和专业分析软件技术的发展,模拟仿真技术进入到拉挤成型研究领域。

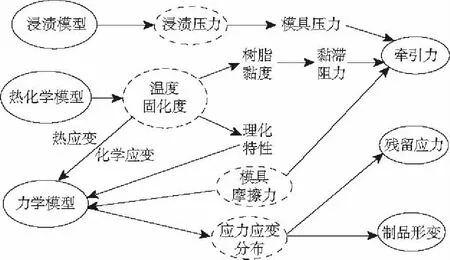

拉挤成型过程中涉及到的机理模型及耦合关系如图3所示,主要包括树脂对纤维束的浸渍模型、树脂固化与热传导的热化学模型和复合材料力学模型[15]。

图3 拉挤成型中的机理模型及耦合关系Fig.3 Mechanism model and coupling relationship in pultrusion

(a)传统拉挤成型 (b)注射拉挤成型图4 传统拉挤成型和注射拉挤成型工艺对比Fig.4 Comparison of traditional pultrusion and RIM-pultrusion

2.1 浸渍模型

对浸渍过程中树脂流动行为可靠的预测是拉挤成型数值模拟的最重要的目标之一。研究浸渍阶段树脂流动的压力场和速度场,可确定最佳工艺参数,以避免复合材料制品中出现气泡和孔隙等。传统的拉挤成型采用开放式浸胶槽浸渍纤维[图4(a)],会产生大量的有机挥发物(VOC),造成环境污染。因此近年来注射拉挤成型技术(RIM-pultrusion)慢慢推广开来,如图4(b)所示。许多文献报道了注射过程树脂浸渍模型的研究。

最早开展这方面研究工作的是Kim等[16],他们开发了基于Darcy定律的一维渗透模型。Kommu等[17]则使用有限元/控制体积(FE/CV)法在二维计算域中求解了树脂流动方程。Rahatekar等[18]在此基础上也建立了浸渍模具内的二维树脂流动模型,研究发现在保证纤维完全浸渍的条件下,当提高拉挤速度、树脂黏度或纤维体积分数以及降低压缩比时应增大注射压力。Srinivasagupta等[19]发现浸渍模具结构会对渗透纤维所需的注射压力产生显著的影响。Liu等[20-21]采用有限元/节点体积(FE/NV)法模拟树脂流动前沿的瞬态模型时,得出了相同的结论。Jeswani等[22]采用FE/CV法建立了注射拉挤过程中树脂流动浸渍纤维增强体的三维模型,预测了树脂在浸渍模具内的流动前沿及如何改善拉挤制品的质量。Masuram等[23-24]和Roux等[25-26]进一步考虑了纤维增强体的压缩对树脂流动及浸渍效果等的影响,使注射拉挤成型的浸渍过程的数值模拟更接近于实际,如图5所示。

图5 浸渍模具内的纤维压缩现象Fig.5 Fiber compression in the impregnation mould

2.2 热化学模型

复合材料浸渍后发生固化反应并进行定型,模具壁向复合材料进行热量传递,温度达到固化反应温度后,树脂发生交联固化并放热。树脂温度的上升会增大反应速率,反应速率的变化又会导致树脂温升更快,从而影响复合材料内部的温度分布,这是一组强耦合关系[14]。

从20世纪70年代以来,对拉挤热化学模型的研究从未间断,由最初的一维模型发展到现在的三维模型。Price等[27]较早建立了一维热传导和化学反应动力学耦合模型,随后大量研究者们在其基础上进行了更加深入的研究。研究方法大体上可分为有限差分法(FDM)和有限元法(FEM)。

Liu等[28-30]对不同截面型材的拉挤过程建立了三维非稳态的热传导模型,模拟结果与其他研究者具有较好的一致性,同时分析了工艺参数对拉挤型材温度和固化度的影响,为工艺参数的选择提供了理论依据。陈幸开等[31]研究了在圆柱坐标系下拉挤棒材的二维非稳态模型,利用自行设计的光栅光纤传感器验证了模拟程序的可行性。张强等[32]忽略了沿拉挤方向上的热传导而建立了二维热传导方程,并使用有限元IFEPG软件求解得到拉挤过程复合材料内部参数变化,并使用第三方软件Pul Model对模拟程序进行了验证。

在早期的研究当中为了方便计算,材料物性参数等往往被视为常数,这会造成系统误差。Joshi等[33]将物料物性随时间变化考虑在内,利用FE/NV法建立了三维热化学模型,并将该方法成功地用于模拟各种复合材料部件的拉挤过程。Pantaleão等人[34]也研究了各向异性的导热率对固化度和温度的影响,发现只有在较低的佩克莱数(Pe=0.3)时材料的各项异性才会对温度产生显著影响,而在常规拉挤速度范围内(Pe>30),影响可以忽略不计。树脂固化过程中树脂固化反应的物质变化会造成复合材料的密度、导热率和导热系数等发生变化。研究者们将这些因素考虑在内,使得数值模拟更吻合实际情况。

2.3 力学模型

复合材料在固化过程中,当材料内部的温度场和固化度场分布不均时,拉挤制品会出现翘曲、变形等问题。这是由于树脂在模具内固化过程中存在的内应力。特别是对截面尺寸较大的型材制品,这些内应力甚至会导致复合材料出现开裂、分层等现象[35]。拉挤复合材料产生内应力的原因比较复杂,涉及很多因素。目前针对复合材料拉挤成型的力学模型研究较少,计算树脂复合材料应力应变模型还没有形成理论体系。普遍认同的主要原因是以下三个方面:温度变化而产生的热应变、树脂固化而产生的化学收缩应变和外力作用引起的应变[36]。

Baran等[37]提出了一种可以预测拉挤型材的残余应力和形状变形数值模拟框架;该模型假设复合材料的二维截面向拉动方向移动;研究发现在复合材料的内部区域拉伸应力占主导地位;复合材料的厚度对残余应力的演变也有着重要影响。

3 热塑性树脂复合材料拉挤成型

随着科学技术的不断发展,热塑性复合材料拉挤成型近年来也得到了快速发展。主要是因为相对较高的熔体黏度限制了其在复合材料中的应用。常用的拉挤热塑性聚合物有高密度聚乙烯(PE-HD),聚丙烯(PP)及聚酰胺(PA)等。按照浸渍方式,热塑性复合材料拉挤可分为两大类,如图6所示。目前来看,非反应型拉挤应用更广泛,技术也相对成熟。

图6 热塑性复合材料拉挤工艺分类Fig.6 Classification of thermoplastic composite pultrusion processes

3.1 非反应型拉挤成型

大多数非反应型拉挤成型需先制备预浸料,再对预浸料进行拉挤才能确保纤维具有较好的分散度,也有研究者利用改性后的相对低黏度的树脂来实现纤维浸渍。黄生江[38]和方立[39]采用两步法制备连续玻璃纤维增强聚丙烯拉挤棒材,并研究了热处理工艺参数和不同环境条件下腐蚀对复合材料力学性能影响。

热塑性聚合物例如PP、PA等具有可纺性,可与增强纤维混编直接用于拉挤成型。在混纤纱中,增强纤维与聚合物纤维均匀分布,大大缩短了熔融树脂的浸渍距离,具有突出的浸渍效果。Kim等[40]研发了一套玻璃纤维/聚丙烯混编纱增强PP的拉挤设备。Wiedmer等[41]成功地制备出了碳纤维/PA-12混编纱的拉挤型材,虽然采用的是长度为50~200 mm的碳纤维,但取得的制品仍具有较高的力学性能和低于2 %的孔隙率。Novo等[42]比较了预浸带、粉末浸渍和混编纱浸渍3种不同的浸渍方法制备的碳纤维增强PP拉挤复合材料的力学性能和纤维分布情况,发现利用混编纱浸渍技术制备的复合材料具有最优异的力学性能。

此外,天然纤维增强热塑性复合材料更具有环保可回收的优势,广泛应用在汽车内饰和家居建材等领域。Angelov等[43]成功拉挤出了天然亚麻纤维/PP复合材料,并测试比较了含30 %和50 %亚麻纤维的增强复合材料的力学性能。Velde等[44]也研究了天然亚麻纤维增强热塑性复合材料拉挤成型,并比较了玻璃纤维和天然亚麻纤维对力学性能的增强效果。Linganiso等[45]成功研发了亚麻纤维增强聚乳酸拉挤成型,研究表明较高的模具温度(290 ℃)和较低的拉伸速度(0.5 m/min)可以改善复合材料的力学性能。

3.2 反应型拉挤成型

热塑性反应拉挤成型是利用低黏度的树脂单体或低聚物浸渍纤维,再在拉挤模具内反应聚合形成复合材料的技术。早在20世纪90年代,Cho等[46]利用己内酰胺阴离子聚合反应进行了探索性拉挤实验研究。但由于聚合条件苛刻、无法实现连续拉挤和较高设备要求等原因,随后的10年鲜有延续性的研究。近年来,随着环保要求的逐年提高和对复合材料可再加工性的不断需求,在瑞士EMS化学公司的资助下,Luisier等[47]研究了纤维增强PA-12反应注射拉挤成型过程,并进行了建模研究,优化设计了全新的封闭式浸渍模具,6 s内即可完成50 %(体积分数)纤维增强体的充分渗透;研究了每个阶段工艺参数对拉挤速度影响,根据聚合动力学和流变学的计算结果建立了热传递模型。德国的Epple等[48]也利用反应注射拉挤成型技术制备出的U型截面的玻璃纤维增强PA6拉挤型材,通过电子显微镜观测样品拐角处发现了树脂集聚区,纤维未分散均匀。这可能是由于纤维含量较低,在注射压力下纤维压缩造成的。

热塑性反应型拉挤成型虽然较早就有研究者涉足,但相关研究仍然较少。苛刻的反应条件与较高的成本是限制热塑性反应型拉挤成型未能规模推广的重要因素。

4 热塑性树脂复合材料拉挤成型数值模拟

对传统非反应型热塑性复合材料拉挤成型,涉及到的机理模型仅仅是熔体浸渍增强纤维的浸渍模型与拉挤模具内的热传导模型。

Kim等[40]提出了一个考虑微观尺度和宏观尺度的浸渍模型(如图7所示),通过实验和分析发现,纤维束的团聚尺寸是影响热塑性拉挤复合材料浸渍度的重要参数,较小的纤维束团聚尺寸会引起较大的浸渍压力;同时较长的浸渍腔能够获得更好的浸渍效果。Babeau等[49]建立了热传导模型并研究了微观尺度下热塑性树脂在纤维编织物中的不饱和流动。特别是纤维束内的微观尺度树脂流动对拉挤制品的孔隙率的影响。研究了连续玻璃纤维织物增强高流动聚酰胺66复合材料,研究表明对纤维浸渍效果影响较大的是模具尺寸参数:流道倾角与流道长度;温度仅有较小的影响;牵引速度和树脂黏度影响不大。而对于反应型拉挤成型,与热固性树脂拉挤成型有很多的相似之处,目前对于这方面的研究,仅有Luisier等[47]初步建立了二维热化学模型。

图7 锥形模具内熔体浸渍机理Fig.7 Melt impregnation mechanism in tapered mould

5 新型拉挤成型技术

近年来,又涌现出一些新型拉挤成型技术,为了提高拉挤成型的复合材料管材的内承压能力和弯曲强度,许家忠等[50-51]研发了一种编织-缠绕-拉挤技术制备碳纤维/环氧树脂复合管材,其原理如图8所示,利用有限元软件ANSYS进行了数值模拟,得到了拉挤速度等工艺参数对复合材料固化过程的影响规律。

图8 编织-缠绕-拉挤成型原理图Fig.8 Schematic diagram of braiding-winding-pultrision process

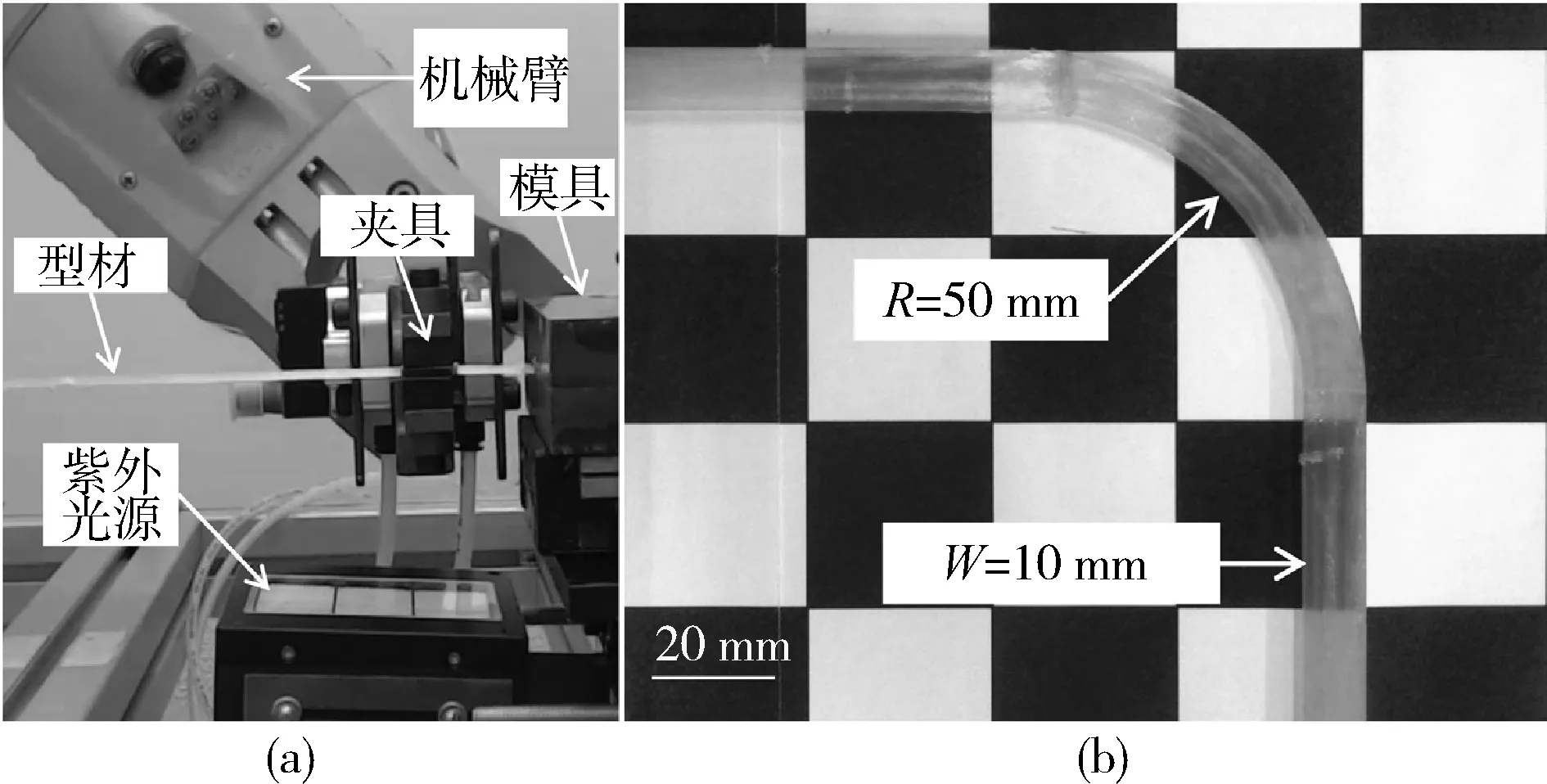

通常拉挤成型仅能制备直线型材,但在某些特殊领域需要具有一定曲率的弯曲拉挤制品。Tena等[52-53]利用紫外光后固化工艺技术实现了弯曲拉挤,此时模具仅是为了限定型材的形状和去除多余的树脂,如图9所示。同时还研究了紫外线发射强度,牵引速度与固化度之间的关系,并确定了实验最优工艺窗口。

(a)弯曲拉挤生产线的前视图 (b)制造的弯曲样品图9 紫外光固化弯曲拉挤成型Fig.9 Bending pultrusion with ultraviolet curing

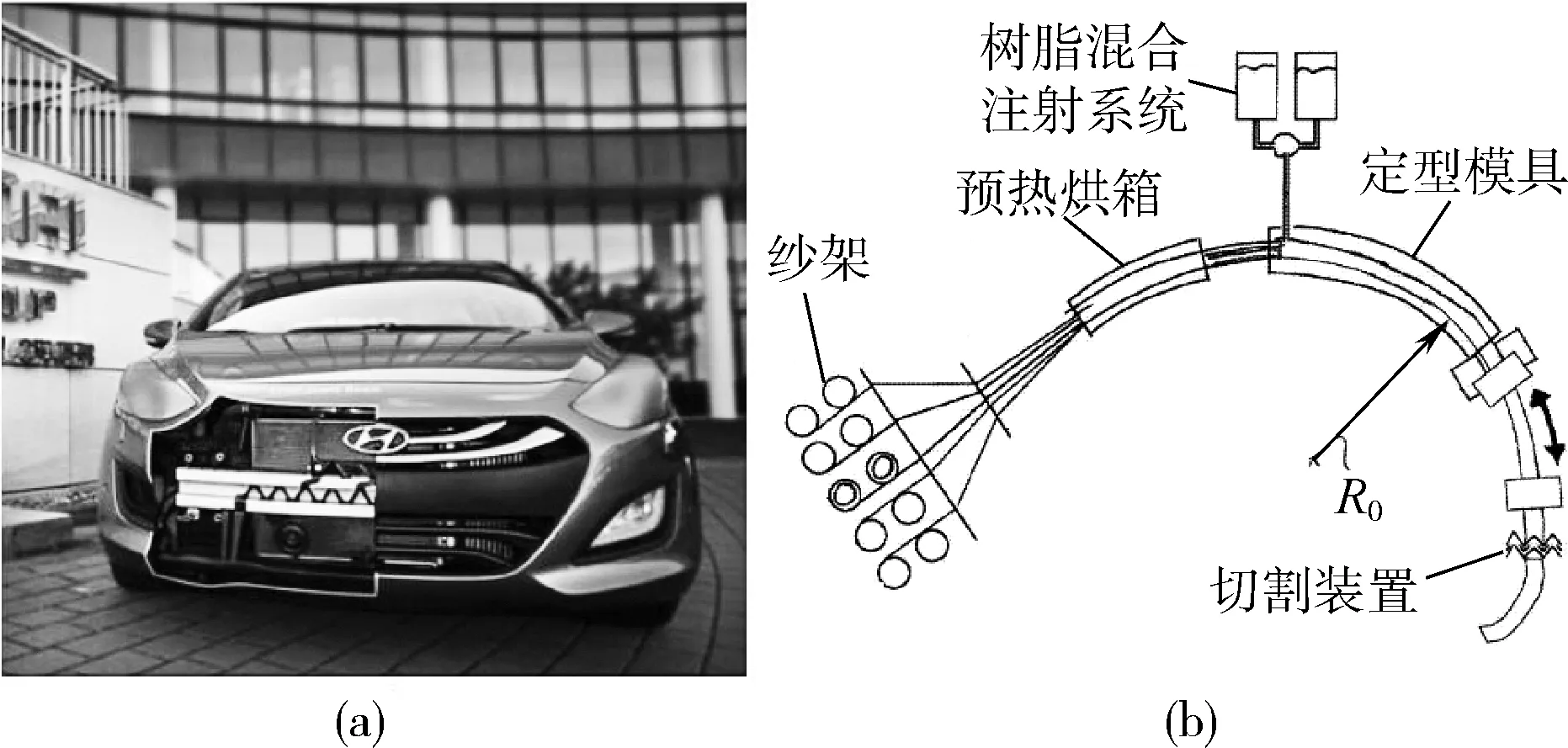

还有些研究者[54]采用移动式的定型模具,对未完全固化的复合材料赋予一定曲率,从而使制品达到弯曲效果。该技术以德国Thomas公司为代表,并荣获了2016JEC创新奖。法国CQFD-composites联合韩国现代汽车公司开发了一种半径弯曲拉挤技术来生产汽车防撞梁[55],如图10所示。该技术通过具有圆弧形状的定型模具和移动的切割装置,实现了弯曲型材的连续拉挤成型。

(a)弯曲拉挤型材应用于现代汽车 (b)工艺流程图图10 弯曲拉挤工艺制造的汽车防撞梁Fig.10 Automobile anti-collision beam manufactured by bending pultrusion

6 结语

作为制备连续纤维增强复合材料效率最高的成型技术,拉挤成型在汽车工业、家居建材、桥梁建筑和航空航天等领域有着广阔的应用前景,近年来国际上对拉挤制品的需求更是保持着较高的增长趋势。

由于热塑性聚合物熔融黏度较高的固有特点,限制了其在拉挤成型的应用。利用聚酰胺原位反应的注射拉挤成型不失为一种有效的解决方案,但对于PE、PP和PVC原料等仍需进一步研发有效的浸渍方案。热塑性聚合物抗冲击性能强、具有可焊接性和环保可回收等特点,在新能源汽车、航空航天等新兴应用领域具有无可比拟的优势,未来更多热塑性聚合物,包括聚醚醚酮(PEEK)、聚苯硫醚(PPS)等特种工程塑料将会应用于拉挤成型。

弯曲拉挤成型为制备复杂形状的连续纤维增强复合材料提供了可能性。后固化工艺、设置移动式的模具或夹具等创新方案为拉挤成型提供了新的思路。

利用数值模拟对拉挤工艺进行优化时,考虑树脂固化反应对复合材料各项性能的影响,更符合实际情况。21世纪是信息的时代,大数据与神经网络等计算机技术蓬勃发展,将其应用于拉挤成型工艺参数优化会大大提高模拟效率,会成为未来学科交叉的研究热点。