直升机机载产品环境鉴定试验故障分析

2019-01-29彭望舒于晴

彭望舒,于晴

(中国直升机设计研究所 综合技术研究室,江西 景德镇 333001)

环境试验是指产品达到性能要求后,为保证产品能够耐受预期的极端环境,并在该恶劣的环境下正常工作而必须进行的一系列的研制或验证试验。目的在于验证材料和产品是否达到在研发、设计、制造中预期的质量目标[1]。进行并通过环境试验是提高产品环境适应性的重要手段,也是评价产品环境适应性的依据[2]。

环境试验主要包括自然环境试验、使用环境试验、实验室环境试验[3],在型号的研制中主要以实验室环境试验为考核手段[4]。实验室环境试验主要包括环境适应性研制试验、环境响应调查试验、飞行安全环境试验、环境鉴定试验、环境例行和验收试验[5-6]。因环境鉴定试验通常是考核直升机机载产品环境适应性的最后一道关卡,其重要性是不言而喻的。但是对环境鉴定试验报告进行分析的过程中,发现存在着试验故障频发的现象,其中不仅有材料及表面处理方式选用不当、产品设计的问题,还有质量控制程序把控不够严格的问题。这些问题应在机载产品研制阶段通过环境适应性研制试验诱发出现,而不应该在鉴定试验阶段出现[7]。每一次故障都意味着原因的排查、结果的反馈、产品的更改讨论、更改方案的确定、试验件的生产、试验件入厂的再一次试验。在如今紧凑的型号研制流程中,机载产品环境鉴定试验反复出现故障不仅会造成工作的反复,甚至会影响型号的进度。

1 环境试验故障

通过对某型直升机新研改型机载产品的环境试验调查、跟踪与总结,发现直升机产品在环境鉴定试验中往往故障频发,64项新研改型产品在进行环境鉴定试验中,共有25项产品发生50次故障。通过对故障情况进行梳理,如图1所示,发现三防和振动造成的故障次数最多,高达43项。其有部分原因是因为三防、运输振动、振动耐久未纳入首飞安全性环境试验项目中,在之前的环境试验中未经过考核,而高低温工作、振动功能、冲击、加速度等试验项目在首飞安全性环境试验中已经过考核。但环境鉴定试验作为新研改型设备定型的重要依据之一,不应有如此故障频发的现象。比如雷达系统在鉴定试验中发生7次故障,其中霉菌试验发生2次故障,盐雾试验发生3次故障,高温贮存及振动耐久试验分别发生1次故障;导航装置发生7次故障,其中在振动、盐雾试验时分别发生两次故障,在冲击、湿热、霉菌试验时分别发生一次故障;外挂系统发生了4次故障;天线收放装置、飞行记录系统发生了3次故障。

图1 新研改型产品环境试验故障次数

2 故障分析

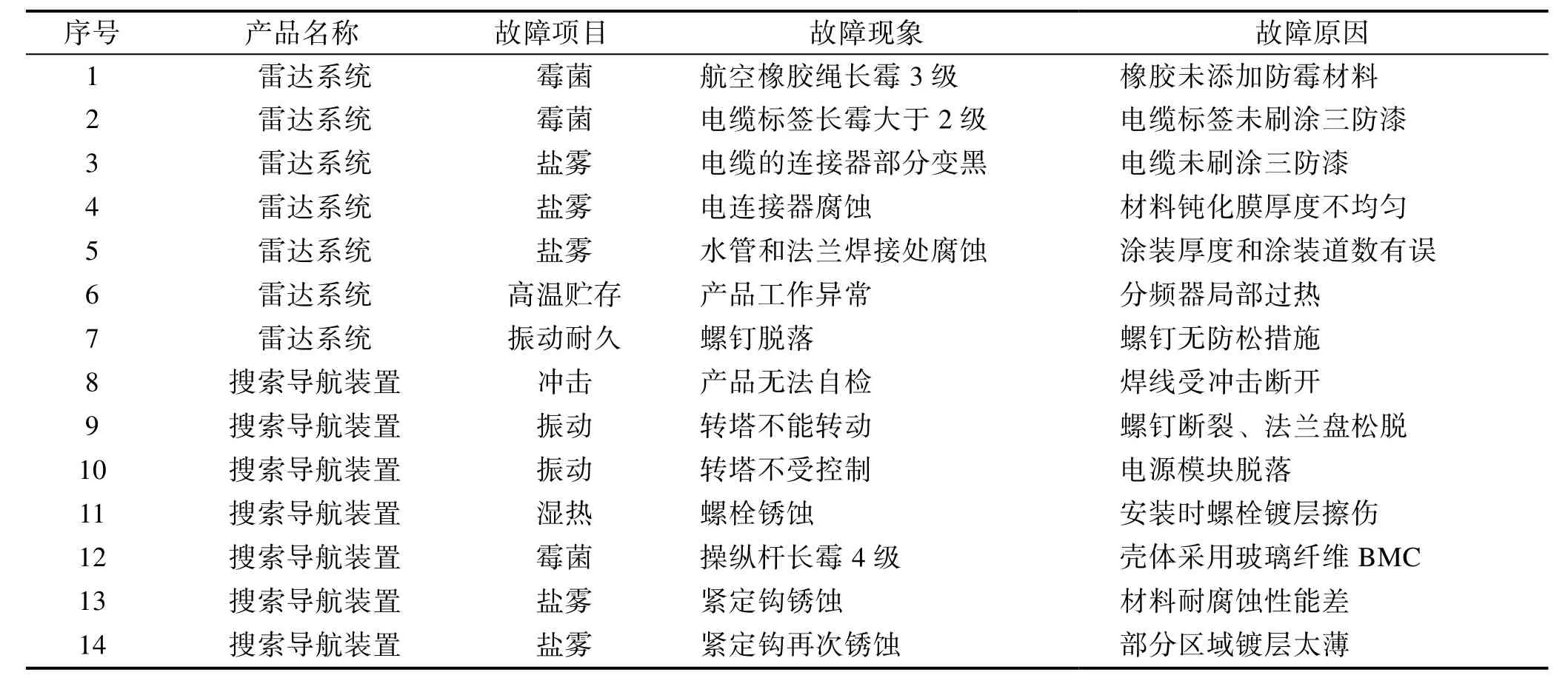

湿热易造成电子元器件的短路、损坏[8-9],盐雾造成金属的腐蚀,霉菌造成非金属材料的长霉,振动造成结构的破坏。因50项试验故障一一列举较为繁杂,文中只对其中部分故障进行梳理,见表1。

表1 部分环境鉴定试验故障情况

参照表1,雷达系统和搜索导航装置的环境试验中发生的故障如下所述。

1)因材料选用和表面处理方法不当导致试验故障。雷达系统中橡胶绳未添加防霉材料、电缆未刷三防漆,导致两次霉菌故障、一次盐雾故障;搜索导航装置中操纵杆选取不耐霉菌的玻璃纤维 BMC、紧定钩选取不耐蚀的材料,导致一次霉菌故障、一次盐雾故障。

2)因产品设计存在缺陷导致试验故障。缺乏热设计和耐震设计,雷达系统局部过热、螺钉无防松措施,导致一次高温贮存故障和振动耐久故障;搜索导航装置螺钉强度不够、电源模块胶结强度不够,造成两次振动故障。

3)因质量控制程序不够严格导致试验故障。雷达系统中因电连接器钝化膜厚度不均匀、水管和法兰焊接处涂装道数不够,导致两次盐雾故障;搜索导航装置中因焊接处未固定好、装配时镀层擦伤、电镀工艺控制不合理导致一次冲击故障、一次湿热故障、一次盐雾故障。

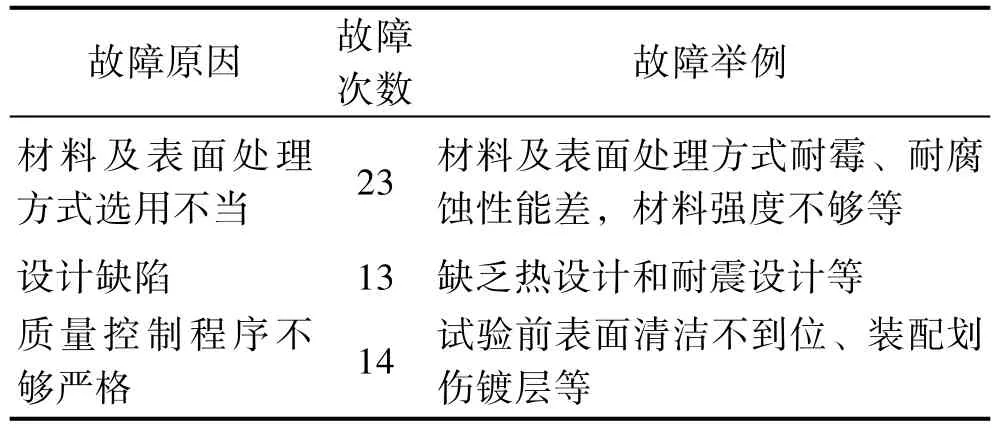

虽然环境试验造成故障的原因各不相同,但对故障原因进行梳理可以发现,很多故障实际上是可以从源头避免的,而不是通过环境鉴定试验去发现产品设计中存在的缺陷。对50项产品故障的原因进行梳理归类,见表2。从表2中可以发现,在环境试验中,材料及表面处理方法的选用不当、设计经验的缺失、质量控制程序不够严格是造成产品环境试验故障的主要原因。

表2 产品环境鉴定试验故障原因归类

3 故障解决方法

3.1 材料及表面处理方法选用

材料、表面处理方法的选用不当是造成三防试验故障最重要的原因,该结论与美国 AD报告中指出“腐蚀防护设计中材料的选择是设计中最重要的一部分”的观点是一致的。究其根本原因,是因为设计员在设计产品过程中,对材料及表面处理的耐三防性能没有直观的概念。如雷达系统中密封圈选用7D17-J710-2这种不耐霉材料、制冷系统中电磁铁外壳选用 DT4E纯铁,而该种材料明显是无法通过霉菌及盐雾试验的。

产品设计时欲避免该类问题的发生,主要有以下两种办法。

1)尽早安排环境适应性研制试验。若能在设计初期,尽早安排环境适应性研制试验,诱发产品中可能存在的材料及表面处理方法选用不当的问题,则产品鉴定时,可有效避免故障的发生。MIL-STD-810C[10]的一份背景资料中指出:810C应尽早用于产品的研制阶段,用得越早,越节省成本。美国国防部第5000.3号指令《试验与评价》中《在武器系统采办过程中试验与评价工作应尽早开始》也指出:环境试验的重点应放在研制阶段的早期,应从设计、材料、元器件、工艺设计上考虑环境要求。其重点是要加强研制阶段早期的环境工程研制(适应性增长)试验,以便早发现耐环境设计方面存在的问题,并及早加以解决。

2)建立全面的材料及表面处理方法环境适应性数据库。设计员在选用材料时,因不了解材料的耐三防性能的数据,从而不合理地选用材料及表面处理方法,是造成环境试验故障的重要原因。如果能建立有效、全面的材料环境适应性数据库,设计员在设计过程中,随时可以调用该材料及表面处理方法的各项耐环境能力,则该故障是可以避免的。设计员在进行环境试验时,应注重收集材料及表面处理方法的环境适应性数据,最终积累形成较为全面的环境适应性数据库。

目前欧美等国家已建立了完整的材料环境适应性数据库[11],其加速试验及相关工作不断取得新突破[12-13]。国内的环境适应性数据的积累从“十五”开始,已经步入了良性发展的轨道。目前,在数据生产基地建设、数据资源整合、规范采集与积累、质量保证、数据处理、数据库研究、数据手册编制等方面已取得了一定的进步[14]。据统计,目前国防科技工业自然环境试验研究中心采集积累的各类材料及产品环境适应性数据约有37万个[15]。但是目前也仅仅是完成了数据的积累,缺乏面向产业的应用和综合性研究。如何整合优势资源,建立一套较为完整、科学的环境适应性数据库体系是其中的关键所在。

3.2 尽早暴露设计缺陷

设计员在产品设计时,因对产品的性能了解不充分,从而导致错误的细节设计。如雷达系统在高温贮存试验时局部过热、固定螺钉无防松措施;直流配电盒安装螺钉较少,接收设备未采取防震措施等。对该类故障进行归类可以发现,设计缺陷主要是由于产品缺少热设计与防震设计。

产品设计时欲避免该类问题的发生,除利用环境适应性研制试验进行摸底以外,还可以在方案设计阶段及详细设计阶段,通过热仿真及振动模态分析的方法从理论上分析产品的热设计与防震性能。

3.3 严格控制质量程序

生产工艺的控制与产品的质量息息相关,而试验工艺的控制直接影响了试验的结果。从表 2中可以看出,50项环境试验故障中竟有14项是因为生产及试验工艺控制不够严格而造成的,而这些故障无疑是最必须也是最容易避免的。为避免生产及试验工艺的失误与质量控制不够严格,需加强工艺质量管理,规范工艺步骤的操作,形成工艺流程手册及企业标准,加强工艺人员的培训,对工艺人员的操作规范性进行考核。

4 结论

对某型直升机环境鉴定试验故障进行分析研究,得出以下结论。

1)环境鉴定试验故障中三防及振动试验故障频率最高。

2)故障发生的主要原因为:材料及表面处理方式选用不当、设计缺陷、质量控制程序把控不严格。

3)为解决环境鉴定试验故障的频发,可采取以下措施:产品应在C阶段安排环境适应性研制试验,并在S阶段给出具体的解决措施和改进方法,且通过试验验证;积累环境适应性数据,建立全面的材料环境适应性数据库;方案设计及详细设计阶段通过热仿真及振动模态分析进行产品的环境适应性设计;加强工艺质量管理、规范工艺步骤的操作、形成工艺流程手册及企业标准、加强工艺人员的培训。