某型飞机4号油箱结构损伤分析及修复评估

2019-01-29杨嘉勤许光群管宇季国梁

杨嘉勤,许光群,管宇,季国梁

(1.国营芜湖机械厂,安徽 芜湖 241000;2.沈阳飞机设计研究所,沈阳 110000)

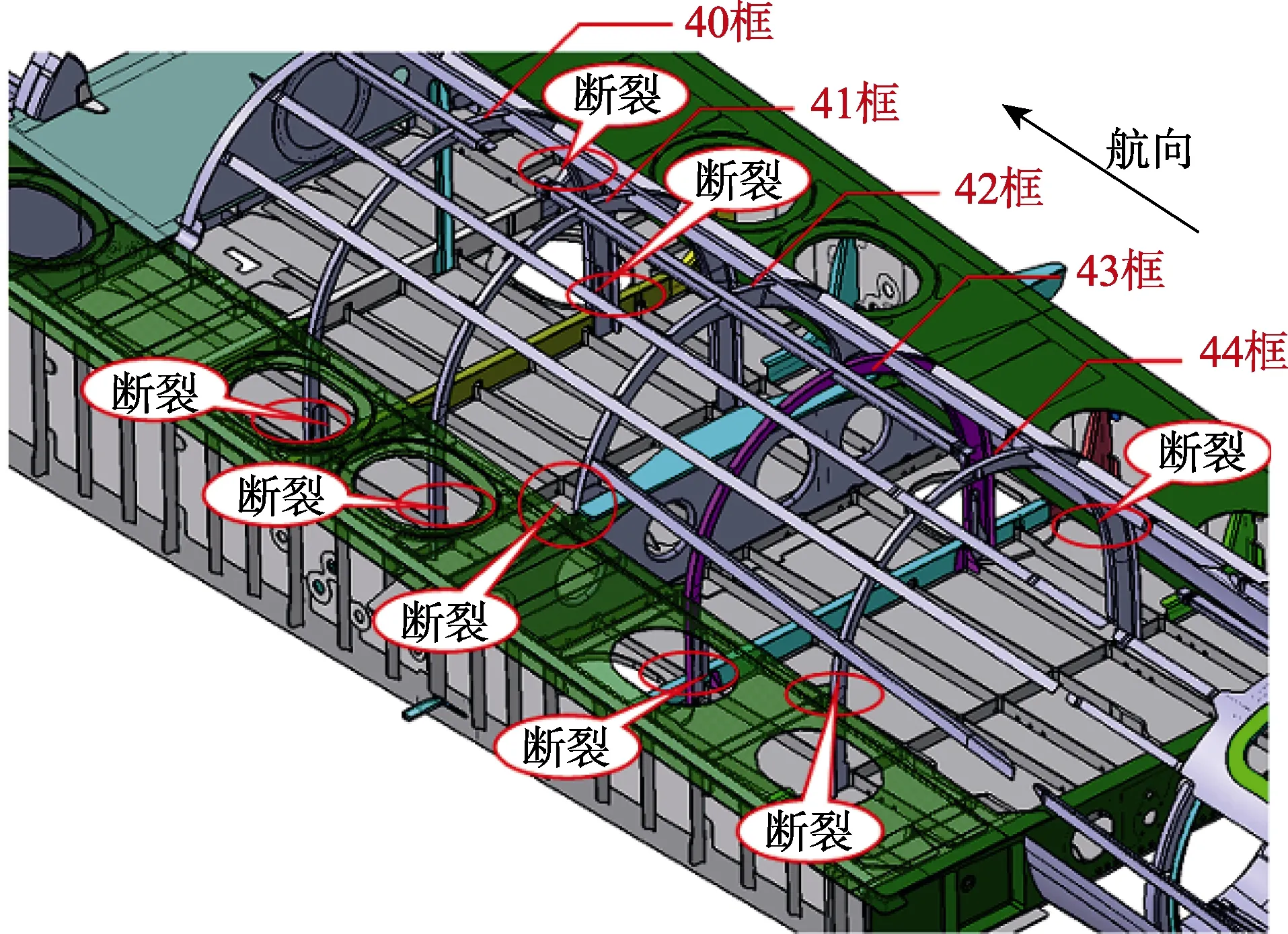

某型双座飞机4号油箱位于机身尾部的中间舱,4号油箱结构形式为:纵向承力构件主要由油箱上、下壁板、油箱侧壁板以及长桁组成;横向承力构件主要为隔框,其中第38框、42框、45b框较强,具有加强隔板结构,其余隔框为弱框。第40框、41框、43框和44框结构形式基本相同,为“拱”型结构,受力形式相似。第42框上半框段为弧形缘条,下半框段为加筋隔板。近期,一架飞机在外场飞行训练时,机务检查发现4号油箱第38框、45框处出现渗漏油故障,故障发生时该机累计飞行了1470小时。经深入检查发现,4号油箱第 40—44框左右两侧分别发生不同情况的断裂,与之相连接的上下壁板也发生了不同程度的局部撕裂,如图1所示。

图1 4号油箱结构损伤位置

1 损伤情况

为摸清结构损伤情况,分解 4号油箱第 38—45框间油箱口盖、中间舱第38—39框部附件、左发动机舱第38—42框油箱侧壁板挡板、油箱后部圆形口盖等零件,取出4号油箱内全部聚氨酯泡沫,对油箱内进行了深入全面的检查。为了掌握全机技术状态,不但对飞机机身进行了水平测量,还对垂尾开展了经纬测量。经检查,发现4号油箱第40、44框左右两侧断裂,第41、42、43框左侧断裂,且第41、42框左侧腹板和缘条存在明显的失稳变形,左侧上壁板在42框前沿横向撕裂等损伤。

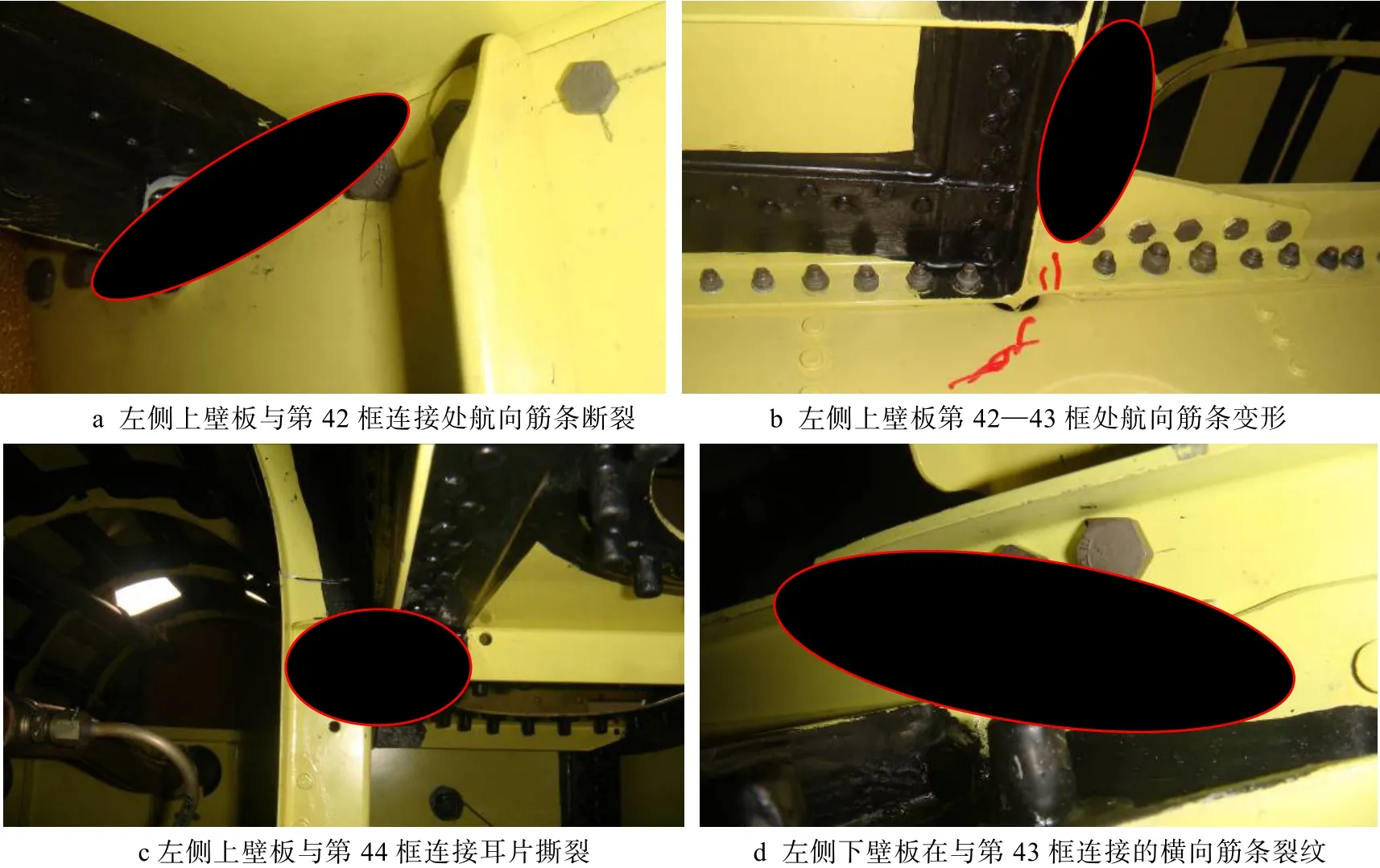

1.1 壁板损伤

1)左侧上壁板与第 42框连接处航向筋条断裂,裂纹在上壁板上沿横向延伸80 mm,如图2a所示。

2)左侧上壁板第42—43框处航向筋条变形,如图2b所示。

3)左侧上壁板与第44框的连接耳片撕裂,如图2c所示。

4)右侧上壁板与第42框连接处渗油。

5)左侧下壁板在与第 43框连接的横向筋条裂纹,如图2d所示。

图2 4号油箱壁板损伤形式

1.2 框缘损伤

1)第 40框:左侧弧形缘条与下壁板连接处断裂如图3a所示,在上壁板向上150 mm处变形;右侧弧形缘条在上壁板向下 50 mm处断裂,如图 3b所示。

2)第41框左侧弧形缘条在下壁板连接处断裂,在上壁板向上150 mm处存在变形,如图3c所示。

3)第42框左侧与上壁板连接处上部框缘断裂,如图3d所示。

4)第 43框左侧下半框与下壁板连接处存在裂纹,左侧下壁板纵向长桁在第43框下半框连接处断裂,如图3e所示。

5)第44框左侧弧形缘条在距上壁板50 mm处断裂,右侧弧形缘条在距上壁板50 mm处断裂,如图3f所示。

6)第 45框上部与弧形蒙皮连接的型材存在裂纹,如图3g所示。

图3 4号油箱框缘损伤形式

2 损伤分析

2.1 损伤过程

通过对裂纹断口进行目视观察和分析,第 40、41、44框断口存在较长的疲劳裂纹痕迹,初步判断其主要是由于疲劳而引起的断裂;第 42、43框以及上下壁板的断口未见明显的疲劳裂纹痕迹,应为静力拉断。经过初步分析认为破坏过程是:首先第 40、41、44框因疲劳产生裂纹失去了大部分承载能力,在大载荷情况下,发生二次静力破坏,导致第43框、

第42上半框受载超过设计载荷而发生静力拉断(右侧的断裂情况也能在一定程度上说明是第 40、44框先发生断裂的)。随后,对于左侧上壁板来说,在失去了第40、41、43、44框的支持后,形成了以第38、42、45框下半框(以全腹板框形式连接上下壁,较强;第39框以拉杆形式连接上下壁板,较弱)为支点的三支点梁,由于两支点间的跨度很大,在油箱压力、气动载荷、全机总体载荷共同作用下,支点处产生很大的支反力,尤其是42框处的上壁板纵向筋条承受很大的弯矩,导致壁板撕裂、筋条失稳,同时也是上壁板在第38框、45框处漏油的重要原因之一。

2.2 损伤原因

2.2.1 载荷因素

某型飞机单双座机的 4号油箱主结构未见明显差异,单座机4号油箱的载荷主要为气动载荷、油箱增压以及燃油平动惯性载荷的组合情况。根据单座机的耗油顺序,在飞机作大过载机动时,4号油箱已经没有余油,单座飞机4号油箱至今未发生此类故障。双座机与单座机相比,前机身增重,其耗油顺序发生了改变,在飞机作大过载机动时,4号油箱可能处于满油或有大量余油的状态,并且因4号油箱距飞机重心较远,飞机机动时燃油的转动惯性载荷较大,影响结构寿命。

2.2.2 设计缺陷

从某型飞机单双座机4号油箱的结构对比分析,双座机至少存在两处明显的设计缺陷:一是框腹板与上壁板耳片连接处,该部位的框腹板毛截面宽为40 mm,去除2个直径为6 mm的螺栓孔后,净截面宽仅有28 mm,截面损失达30%,此处应力水平明显增加,为疲劳关键部位;二是框与下壁板连接处的止裂孔,由于止裂孔的存在产生严重的应力集中,使其成为疲劳关键部位,但此处在设计时已经有所加强。

2.2.3 其他

同类型双座机与该故障型飞机耗油顺序一致,曾经发现多架飞机4号油箱普通框出现类似故障,但均发生在2000飞行小时以后。断裂部位均在与上壁板连接螺栓孔或附近工艺孔处,未发现从下部止裂孔处断裂的现象。

2.3 分析结论

从裂纹处结构载荷情况、设计制造和使用方面综合分析,认为产生裂纹的原因主要是4号油箱局部存在设计制造缺陷,且飞机在作大过载飞行时,4号油箱可能处于满油或大量余油的状态下导致。

3 修复评估

3.1 修复方案

3.1.1 第40框处损伤修理

1)分解下壁板与弧形缘条连接的角材,切割去除断裂的第40框左下侧弧形缘条,校正左上侧弧形缘条处的变形,切割去除第40框右下侧断裂的弧形缘条。

2)用7B04-T6-δ1.5铝合金板材制作补强板替代原连接角材。

3)用7B04-O-δ1.5板材制作第40框补强件,更换并补强切割去除的弧形缘条。

4)第 40框左侧上部框缘变形区,用 7B04-O-δ1.5制作第40框左侧上补强件进行补强。

3.1.2 第41框处损伤修理

1)分解下壁板与弧形缘条连接的角材,切割去除断裂的第41框左下侧弧形缘条,校正左上侧弧形缘条处的变形,

2)用7B04-T6-δ1.5板材制作补强板替代原连接角材,

3)用7B04-O-δ1.5板材制作第41框补强件(左侧)更换切割下的弧形缘条,用第41框补强件(右侧)加强右弧形缘条。

4)第 41框左侧上部框缘变形区,用 7B04-O-δ1.5板材制作第41框左侧上补强件补强。

3.1.3 第42框处损伤修理

1)第42框处上壁板修理:在裂纹处制φ3 mm的止裂孔,锉修上壁板,在外侧用 1Cr18Ni9Ti-δ2.5不锈钢板材制作第42框处左侧上壁板补强件进行补强;内侧用7B04-T7451-δ30分别制作第42框左侧框前和框后的补强角盒进行补强,如图4所示。

2)左侧第42框的修理:切割去除左侧第42框上部断裂的框缘,用7B04-O-δ1.5板材制作补强件补强左上侧弧形缘条。

3.1.4 第43框处损伤修理

1)分解下壁板与弧形缘条连接的角材,切割去除断裂的第43框左下侧弧形缘条。

2)用7B04-T6-δ1.5板材制作补强板替代原连接角材,用 7B04-O-δ1.5板材制作第 43框处的补强件补强下侧弧形缘条。

3)切割去除下壁板第42—43框间变形损伤的筋条,分别用 7B04-T6 XL113-57制作特制型材和7B04-T7451-δ30制作第43框左侧下壁板的补强角盒进行补强修理,如图5所示。

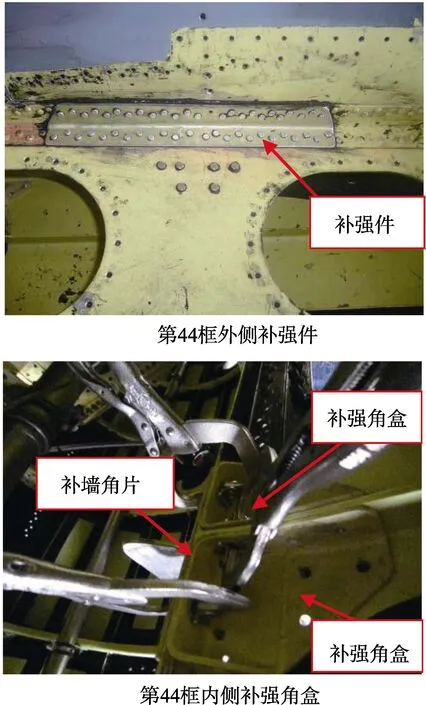

3.1.5 第44框处损伤修理

1)分解下壁板与弧形缘条连接的角材,切割去除断裂的第44框左、右下侧弧形缘条。

图4 第42框处上壁板补强修理

图5 第43框处下壁板补强修理

2)用7B04-T6-δ1.5板材制作补强板替代原连接角材,用 7B04-O-δ1.5板材制作第 44框补强件补强下侧弧形缘条。

3)修整去除上壁板在第 44框处断裂的连接耳片,外侧用7B04-O-δ2.0制作补强件进行补强修理,内侧用 7B04-T7451-δ60制作补强角片。同时在左侧上壁板的第44框框前和框后分别制作补强角盒进行补强修理,如图6所示。

3.1.6 第45框处损伤修理

在裂纹末端钻φ3 mm的止裂孔,外侧用7B04-δ2.0板材贴补加强。

3.2 修复评估

图6 第44框补强

4号油箱载荷分为两部分,一部分是参与气动和惯性力传递的全机载荷,另一部分是油箱压力和局部气动吸力,即局部载荷。严重载荷情况为油箱增压、气动吸力、满油状态下燃油惯性载荷(包括平动和转动)的组合。

全机载荷情况对 4号油箱薄弱部位载荷的贡献很小,或者是有益的(负载荷)。因此,出于保守考虑,在静强度分析和疲劳强度分析中将不计这些载荷的影响。

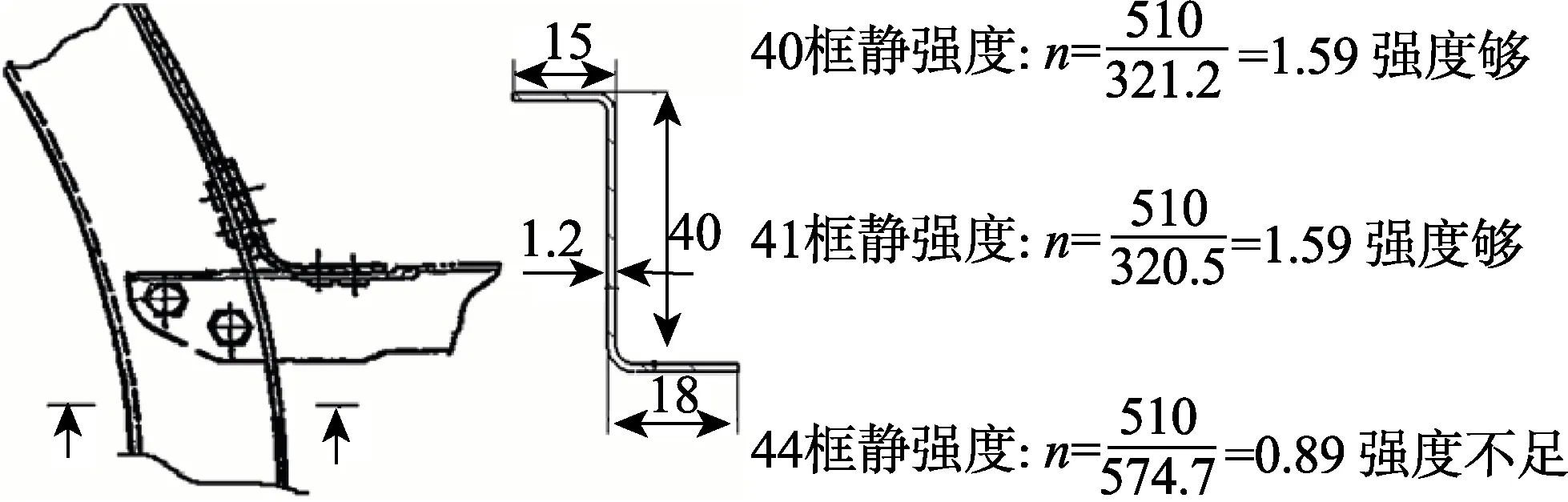

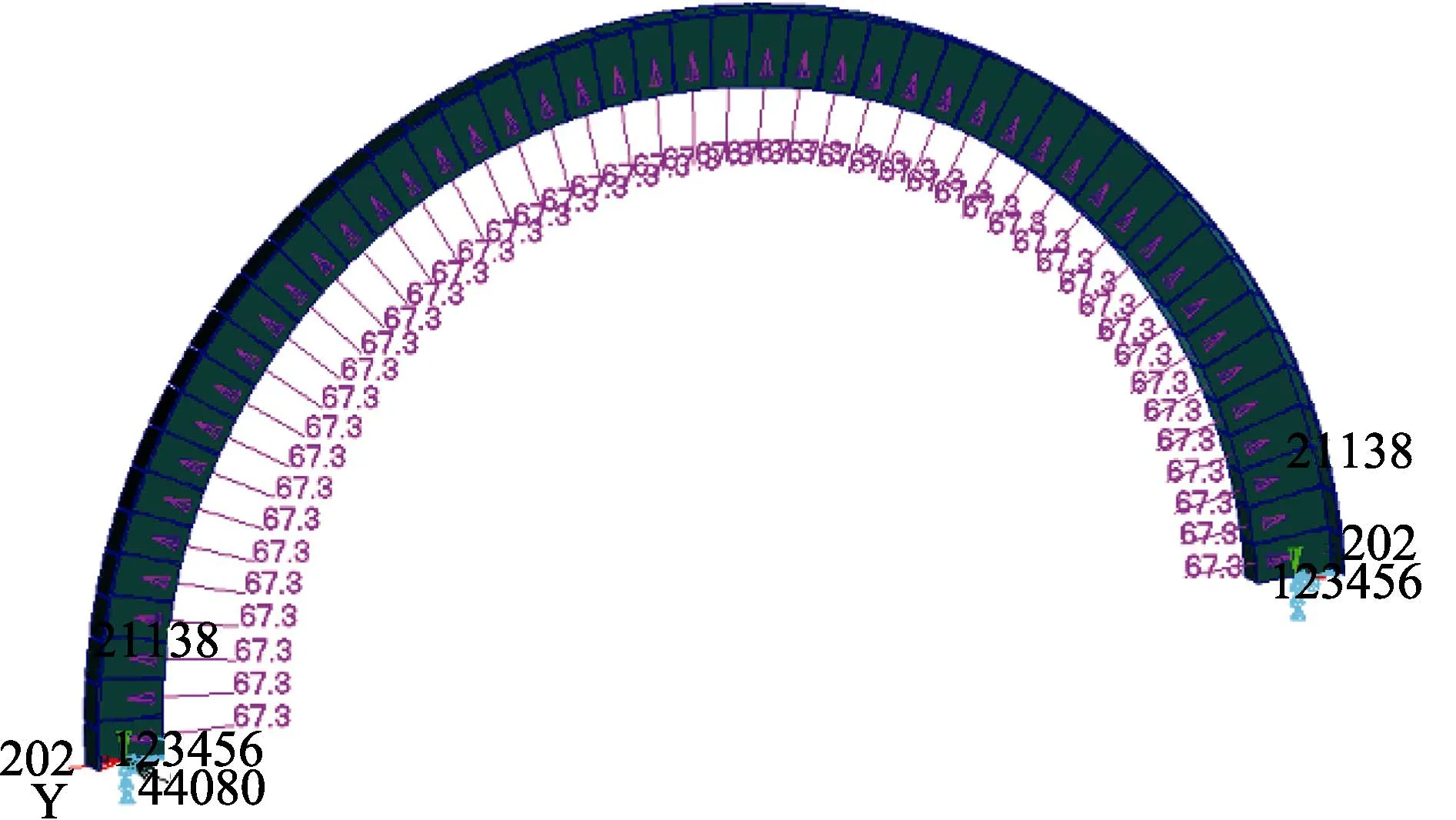

采用有限元法计算内力,在全机有限元模型上,将总体载荷、气动载荷、由于平动和转动产生的油压载荷分别加在结构上进行计算。从有限元模型中提取了3个框上的内力,由于计算结果中钣弯型材的弯矩很小,对应力水平的贡献可以忽略,4号油箱第 40框、41框和44框的静力薄弱部位如图7所示。

图7 4号油箱第40框、41框和44框的静力薄弱部位

从计算结果分析,第44框静力薄弱部位是疲劳最危险部位,应该最先被破坏,但从该机的损伤情况看,第44框半圆弧末端钣弯型材先发生疲劳损伤,这是由于损伤处型材外侧与外边条连接的装配应力造成的。由于第44框半圆弧末端钣弯型材先损伤,对第44框的静力薄弱部位进行了卸载,所以静力薄弱部位反而没有破坏。

典型的44框油箱压力计算如图8所示,限制载荷下的油压计算公式如下,对于典型的 4号油箱第44框下壁板M点在限制载荷下的压力为:

考虑安全系数1.5,则M点在极限载荷下的压力为 0.198 MPa:

对于4号油箱第38框至第45b框之间的舱段,第44框下壁板M点是该舱段的严重受力点之一。文中以该点的压力值作为设计载荷对 4号油箱第 40—44框、第42框处上壁板和第43框处下壁板的修理方案进行静强度校核评估,如图8所示。

图8 油箱压力计算

3.2.1 第40、41、43、44框弧形段强度评估

4号油箱第 40、41、43、44框的弧形段结构形式相似,取第44框进行强度校核和评估,有限元模型如图9所示。

图9 第44框弧形段有限元简化模型

第44框处的框距为340 mm,在均匀压力q=67.32 N/mm的作用下,有限元计算得到固支点的内力为:M=44 080 N·mm,N=21 138 N,Q=202 N。

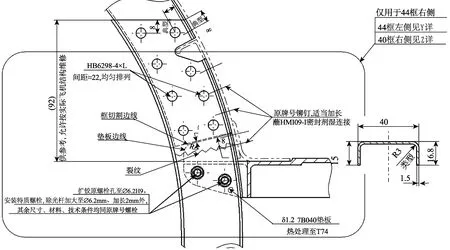

第44框的修理方案如图10所示,加强件的剖面计算见表1。

第44框加强件通过12个HB 6298-4×L铆钉与原结构的弧形段连接。假设弯矩由腹板内侧的4个铆钉和缘条上的4个铆钉承受,这两排铆钉的排距为29.3 mm,则作用在每个铆钉上的载荷为:P=376 N。

轴力由12个铆钉共同承受,则作用在每个铆钉上的载荷为:P=1762 N。

作用在单个铆钉上的最大载荷为:P=2102 N。

原第44框腹板厚度为1.2 mm,材料为B95,σb=510 MPa。对于直径为4 mm的铆钉,其挤压许用载荷为3182 N。HB 6298-4×L铆钉的单剪许用载荷为3100 N,则铆钉连接的剩余强度为1.47,满足强度要求。

图10 第44框弧形段的修理方案

表1 第44框加强件剖面计算

3.3 修复评估结论

某型双座机 4号油箱修理后能够满足静强度要求,修理时已对机体结构进行了补强(原机框腹板厚度为1.2 mm,加强件腹板厚度为1.5 mm),主要修理部件的静强度不低于原结构。

4 改进建议

某型飞机双座机与单座机相比,由于耗油顺序发生改变,对于同样结构的4号油箱会产生疲劳问题,建议对某型双座机4号油箱局部结构进行改进,方案如下:

1)改进中部舱第44框钣弯型材半圆弧末端铆钉的连接工艺,避免装配应力和制造缺陷的发生。

2)将钣弯型材的厚度由1.2变为1.5,降低应力水平。

3)取消钣弯型材上不必要的开孔,螺栓孔应按尽可能小地削弱剖面的原则进行排列。

4)改进钣弯型材与4号油箱下壁板的连接形式,从而改善止裂孔边的疲劳品质。

5 结论

1)4号油箱损伤故障检查全面,使得该机所有结构损伤均得到了充分的暴露。

2)从飞机损伤结构进行受载、单双座机型耗油工作原理及设计制造情况进行分析,结合现役同类型飞机的故障情况,认为裂纹原因是4号油箱局部设计不合理,且飞机在作大过载飞行时,4号油箱可能处于满油或大量余油状态下导致的。

3)4号油箱修理方案经强度校核后能够满足静强度要求,针对结构损伤制定的修理方案可操作性强,修理后主要修理部件的静强度不低于原结构。

4)针对某型双座机4号油箱疲劳问题提出的建议能够改善4号油箱的疲劳品质,提高其疲劳寿命。