车用动力电池“呼吸效应”的研究*

2019-01-29徐成善卢兰光欧阳明高江发潮

徐成善,卢兰光,欧阳明高,江发潮

(1.中国农业大学工学院,北京 100083; 2.清华大学,汽车安全与节能国家重点实验室,北京 100084;3.北京电动车辆协同创新中心,北京 100081)

前言

我国的新能源汽车,尤其是纯电动汽车正处于一个高速发展的时期,车用动力电池作为电动汽车核心零部件之一也受到广泛的关注[1]。目前,乘用车的动力电池以正极高镍三元体系、负极石墨体系的锂离子电池为主。锂离子电池受内部材料化学特性影响,在工作时对外界环境,尤其是环境温度较为敏感。一般车用锂离子电池可靠的工作温度区间为:放电-20~55℃,充电 0~45℃[2]。

对于锂离子电池的工作原理,一般认为锂离子电池在充电过程中,电子从正极集流体流向充电设备,再流入负极集流体;而在电池内部,电极材料内的锂离子会从正极脱嵌,经过隔膜嵌入负极。负极石墨嵌锂后层间距增大,正极脱锂后层间距减小,由于负极嵌锂体积变化通常远大于正极材料脱锂体积变化,这使得电池厚度整体呈现轻微增大的现象[3-4]。在放电时,电池外部连接了负载,电子从负极集流体经过负载流入到正极集流体;电池内部,锂离子从负极脱嵌经过隔膜嵌入正极,电池厚度又会慢慢减小至初始厚度。若不考虑副反应,理论上电池在充放电过程中的厚度变化只与锂离子的嵌入与脱出有关,当锂离子电池容量一定时,电池充放电过程中厚度变化一致。电池在充电时厚度略有增加,放电时厚度略有减小。这种电池厚度有规律性的增大和减小,类似于人的呼吸过程,被称为电池的“呼吸效应”。

电池的“呼吸效应”与电池的健康状态有很大关系,当电池正常循环时,电池厚度呈现规律性变化。电池容量衰减时,通常会伴随负极表面的固体电解质界面膜增厚,从而导致电池整体厚度增加,而“呼吸效应”被削弱[5]。另外,由大倍率充电、低温充电导致的电池析锂也会造成“病态”的电池“呼吸效应”[6]。这种“病态”的电池“呼吸效应”通常还伴随着电池内部的应力,该应力往往与电极材料裂纹萌生和生长有关,最终影响电池寿命。因此,研究电池“呼吸效应”,对观测电池健康状态与寿命等具有重大意义。

本文中针对某款商业车用三元锂离子软包动力电池,设计并制造了测量电池厚度变化的实验装置,用于研究该款电池在不同倍率和不同温度下的“呼吸效应”。

1 电池厚度变化的测试

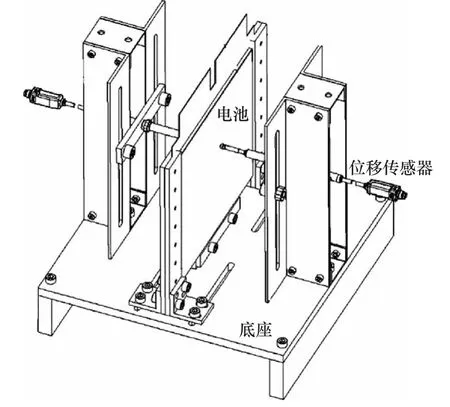

为精确地测量电池厚度变化,设计了一款电池厚度测试装置,如图1所示。该装置中,软包电池的边缘被夹持机构夹持,电池大平面垂直于底座安装。软包电池的左右两侧各安装一个高精度接触式位移传感器,其精度为1μm,分辨率为0.1μm,两个传感器的探针轴心处于同一直线。测量时,传感器的感测头与电池表面接触来感知电池厚度变化。在此装置中,电池总厚度变化等于两个位移传感器数值变化量之和。传感器探针与电池表面接触,它对电池的压力小于1.2N,这与电池内部嵌锂应力相比,可忽略不计,近似认为电池处于无压力的自由状态。

图1 电池厚度测试装置

试验时,须将该装置置于恒温箱中以保证环境温度稳定。电池极耳与充放电设备相连进行充放电。本文中的试验对象为一款车用铝塑膜锂离子电池,其正极为镍钴锰(NCM)三元材料,负极为石墨(C),该电池的标准容量为在1/3C下24A·h。试验包括两部分,分别验证电池在不同倍率和不同温度条件下充放电的呼吸效应。试验的第一部分是在25℃环境下对该电池进行不同倍率(1/20C,1/3C,1C,2C)的标准充放电,并在此过程中实时测量电池厚度的变化,并进行对比。第二部分将充放电的环境温度分别调至 5,15,25,35和 45℃,用 1/3C倍率对电池进行标准充放电。每次调整温度后搁置6h待温度达到平衡后,再进行充放电。标准充放电的步骤为,先将电池恒流充电至截止电压,转恒压充至电流小于1/20C,搁置1.5h后放电至截止电压,搁置1.5h。

2 电池“呼吸效应”试验分析

2.1 充放电倍率与电池“呼吸效应”的关系

1/3C充放电试验时电池的电压、电流和厚度的时间历程曲线如图2所示。由图可见,电池的厚度变化在充放电时呈现规律性波动。可以看到,一个循环中充电时电池厚度从点1增加至点2,整体呈上升趋势,但并非线性上升。电池SOC从0充满至100%,整个电池厚度增加量约为154.6μm。电池搁置时,其厚度稳定不变(点2至点3);当电池放电时,电池厚度从点3非线性下降至点4,再次搁置时电池厚度不变(点4至点5)。电池厚度变化曲线与电压曲线的形状类似,在低SOC和高SOC区域呈现较快的变化率,而在SOC居中区域则变化较慢。此外,由图2(a)中可以看到,每个放电结束后的搁置工步中,电压均出现回弹。这说明电压曲线可明显地体现出电池的极化特性。电池的极化本质上是由于锂离子扩散速度小于电子传播速度,电池在充(放)电时电压是瞬间响应,停止充(放)电后,扩散中的锂离子缓慢平衡,电压会相应下降(上升)。而电池厚度的变化实际上反映了锂离子的脱嵌过程,因此电池的极化特性不会反映在其曲线上。

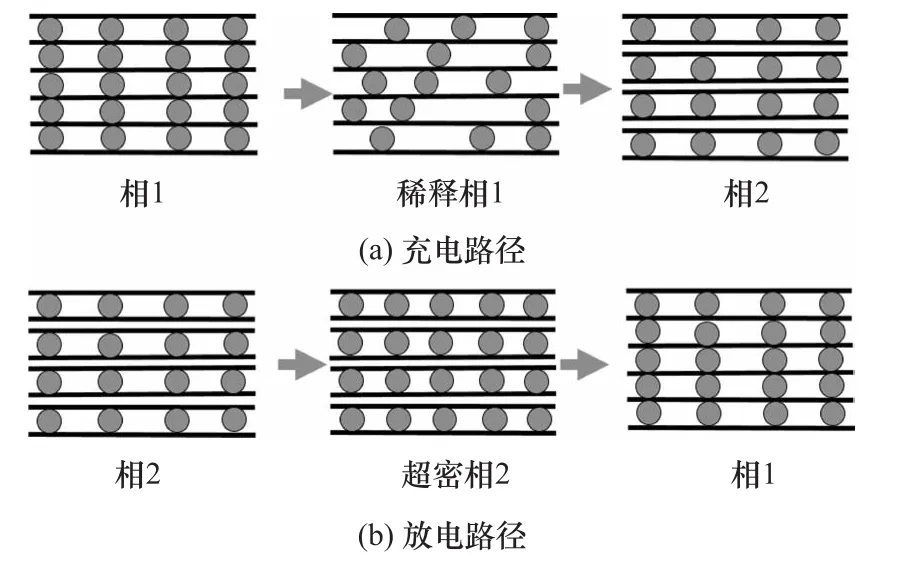

图3为1/20C单次充放电下电池的厚度变化量起始重合。这表明放电过程中厚度变化与充电过程中厚度变化的差异是可逆的。实际上,该差异是由于石墨在脱锂和嵌锂的过程中发生相变产生的对应相层间距不同所导致的[7]。

图2 1/3C循环充放电电池电压、电流和厚度曲线

具体地,在充放电过程中,石墨嵌锂会发生相变,且会产生5种不同的相[8]。充电时锂离子嵌入石墨,石墨从相1转变为相2,放电时锂离子从石墨脱嵌,石墨从相2转变为相1,在这两个过程中,锂离子嵌入和脱出的路径不同[9],如图4所示。这导致石墨层间距在充放电状态下存在差异。与电量的关系曲线图,其横坐标代表电池当前所储存的电量。这里采用1/20C小电流充放电是为了尽可能消除电池自产热的影响,只保留锂脱嵌过程对电池厚度变化的影响。从图中首先可以看出,充放电过程中的“呼吸效应”不完全一致,以充电时的“呼吸效应”为例,电池的厚度变化可以明显地划分为3个阶段。在0-7.5A·h(阶段1)和15-25A·h(阶段3)区间内,电池厚度变化较快,厚度变化速度分别为8.0和7.5μm/(A·h),可近似看做线性变化。但是在7.5-15A·h(阶段2)区间中,电池厚度变化较缓慢,变化速度约为2.9μm/(A·h)。另外,电池充电和放电过程中,厚度变化曲线并不是重合的,电池电量相同的情况下,放电过程中电池厚度略大于充电过程。但是,放电终止后电池厚度与充电

图3 1/20C充放电电池厚度变化

图4 脱嵌锂过程中石墨相的不同转变路径

不同倍率下电池充电厚度变化曲线对比如图5所示。由图可见:在阶段1中,不同倍率下,充电厚度变化曲线基本重合;在阶段2和阶段3中,充电厚度的变化随着充电倍率的减小而增大,但1/3C和1/20C倍率下的充电厚度变化曲线重合。

图5 不同倍率充电时电池厚度变化

不同倍率下的电池放电厚度变化曲线如图6所示。由图可见:(1)小倍率(1/20C和 1/3C)下的放电厚度变化曲线近乎重合;(2)大倍率(1C和2C)下放电厚度变化曲线几乎成为一条直线,原来3个阶段的划分不再明显;(3)在放电终止阶段,倍率较大的电池厚度没有回归零点,倍率越大偏离零点也越大。

图6 不同倍率放电时电池厚度变化

图7 电池“呼吸效应”机理图

需要从下面锂离子电池充放电脱嵌锂过程的机理来解释上述现象。图7为电池正常充放电时锂离子的脱嵌锂过程。由图可见,锂离子电池在充电过程中,电子从正极集流体流向充放电设备,再流入负极集流体,电池内部,电极材料内的锂离子从正极脱嵌,经过隔膜嵌入负极,使电池厚度增大;放电时,电子从负极集流体经过外部负载流入到正极集流体,电池内部,锂离子从负极脱嵌经过隔膜嵌入正极,电池厚度又会慢慢减小至初始厚度,而当以较大电流充电时,锂离子很快从正极脱嵌,经过隔膜往负极嵌入,但锂离子的嵌入电极材料的速度远远小于从电极材料中脱出的速度[10],从正极脱出的锂离子来不及嵌入石墨负极,聚集在石墨负极层外(图7(c))。由于是恒流充电,此时电池的理论计算电量线性增加,但电池内部的锂离子嵌入运动并非线性,随着时间的推移,聚集在石墨层外的锂离子扩散嵌入石墨负极层间,使得电池整体厚度增加。因此,大倍率充电时电池的厚度变化在阶段2和阶段3会低于小倍率充电的电池,且出现明显的阶段性现象。阶段1区域,不同倍率充电时电池厚度变化没有明显差异,这是因为当电池SOC较低时石墨层嵌锂相对容易。不同倍率充电停止后,电池整体厚度变化差异是由充入电量不同导致的,由于极化等原因,大倍率充电充入的电量少,相应嵌入负极石墨的锂离子数量也少,石墨层间距小,最终导致电池整体厚度变化偏小。

大倍率放电时,负极石墨脱锂,由于脱锂速度没有限制,锂离子很快从负极石墨脱出,聚集在正极层状材料表面。由于石墨的脱嵌锂导致的体积变化约为10%[11-12],而镍钴锰正极的脱嵌锂导致的体积变化约为2%[13],电池充放电厚度变化主要受石墨影响。因此大倍率放电时电池厚度很快呈现下降,且倍率越大电池厚度变化越快,这就是2C放电时电池厚度变化呈线性的原因。

不同倍率的充放电“呼吸效应”引起的电池厚度变化量见表1。随着倍率的增加,电池在放电终止后的厚度偏离零点的数量增加,造成此现象的原因有两个:第一是大倍率充放电下电池内部热效应明显;第二是大倍率充电时电池会造成析锂,活性锂离子在负极表面析出,使得参与循环的锂离子数量减少,从而导致放电时参与的活性锂离子减少,放电时电池厚度变化量变小。

表1 不同倍率电池充放电的厚度变化

2.2 不同环境温度与电池“呼吸效应”的关系

不同温度下,电池充入或放出的电量不同,根据定义,电池标准容量是在恒温25℃下,电池由SOC为1恒流放电至SOC为0时整个过程所放出的电量。之后充放电过程中任一时刻t的SOC计算定义为

式中:Ii为 i阶段的电流,充电为正,放电为负;Cstandard为25℃下的放电容量。该式认为电池的容量不随温度变化,但实际上电池能放出的电量随温度而变化,称之为充放电能力。

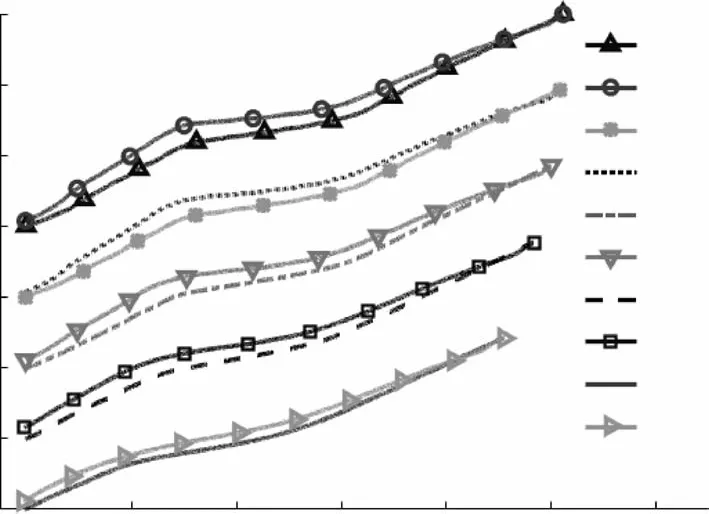

根据上式SOC计算方法,得到在5,15,25,35和45℃温度下电池充放电厚度与SOC的关系,如图8所示。该图中,为更清晰地表示出每个温度下的充放电厚度变化曲线,设每个温度下充放电初始厚度间隔为50μm,即假定5℃时充电起始点厚度为0,15℃时为50μm,25℃为100μm,35℃为150μm,45℃为200μm。

图8 不同温度下电池厚度随SOC而变化的曲线

不同温度下给电池充放电时,充电时的厚度变化与放电时厚度变化依然存在图3中描述的差异,即放电时的电池厚度变化路径与充电时不同,但是温度越低,这种差异越小。此外,不同温度下电池总厚度变化也不相同,表2总结了不同温度下该电池充电厚度和放电厚度的总变化。

随着温度的上升,厚度总变化也上升,电池的“呼吸效应”越明显,这是由于高温时锂离子活性更高,电池能充入或放出的电能更多,从而使石墨负极嵌入或脱出的锂离子更多,总厚度变化相应也会增加。

表2 不同温度电池总厚度变化

而随着温度的下降,锂离子的活性降低,电池的内阻增大,充电时的嵌锂量减小,电池的总厚度变化减小。可以看到,温度对电池“呼吸效应”的影响主要体现在嵌锂量上,最终影响电池的充放电能力。

3 结论

通过自制的电池厚度变化测试台,研究了电池的“呼吸效应”,发现电池在充放电循环中的厚度变化呈现很强的规律性,充电时厚度增加,放电时厚度减小,类似于“呼吸”行为。充放电倍率一方面会影响电池厚度的总变化量,另一方面会影响厚度变化曲线形状,这主要是锂离子嵌入和脱出石墨负极的速度导致的,而温度对电池厚度变化影响则主要体现在总厚度变化量上。

电池“呼吸效应”是电池除电压和电流信号外的另一特性,该特性直接反映了电池内部的嵌锂过程。可以推测,当电池衰减后,电池内部的锂离子总量变少时,参与脱嵌锂的锂离子数量减少,电池的“呼吸效应”也会相应减弱。这对预测电池剩余寿命,估计电池当前健康状态具有重要意义。