某氯乙烯装置氯化氢塔保温层下腐蚀原因分析

2019-01-26李开亚刘国栋杨雄陈贤洮

李开亚,刘国栋,杨雄,陈贤洮

(合肥通用机械研究院有限公司,安徽压力容器与管道安全技术省级实验室,安徽 合肥 230031)

保温层下腐蚀(Corrosion Under Insulation,英文缩写CUI)是指发生在包裹保温隔热材料的金属容器、管道等设备外表面,由于水分及腐蚀性介质渗入而引发的一种腐蚀现象。由于外部防护层以及保温材料的覆盖,使得CUI 现象很难在第一时间被发现,具有隐蔽性,难以检测的特点,故很容易引起严重的突发性泄漏事故。笔者曾参加某厂氯乙烯装置停工检修时设备全面检验工作,发现该装置一台氯化氢塔外壁部分位置保温层下腐蚀减薄尤为严重,局部腐蚀穿透,塔体轻微变形。现针对该设备腐蚀情况,分析其产生原因,进而提出相关建议。

1 设备运行参数及工艺概述

(1)设备运行参数。此台塔器2004 年投用,至本次检修已使用超过13 年。塔内径:上1500/ 下2400mm,塔高:36478mm,筒体名义厚度:上段14mm、锥段22mm、下段16mm,封头名义厚度:上14(实用16)/ 下16( 实 用18)mm, 腐 蚀 裕 度:3mm,塔体材质:上段09MnNiDR、锥段16MnR、下段16MnR,设计压力:1.6/-0.1MPa,工作压力:1.45/-0.1MPa,设计温度:上段140/-45℃、下段220℃,工作温度:上段≤120/≥-40、下段≤180,工作介质:HCL、VCM(氯乙烯)、EDC(二氯乙烷)。

(2)运行工艺概述。氯乙烯生产过程中,生成的精二氯乙烷加热到一定的温度发生裂解反应,生成裂解反应产物氯乙烯、氯化氢和少量未裂解的二氯乙烷,裂解反应产物进入急冷塔冷却后,塔顶气相再与原料二氯乙烷换热,经空冷、水冷等方式冷却后进入氯化氢塔。裂解反应产物首先在氯化氢塔上段中分离出高纯度的氯化氢,经冷却回收后的氯化氢送往氧氯化工序,氯化氢塔塔底物料送入氯乙烯塔,经氯乙烯塔和氯乙烯气体塔分离最终得到产品氯乙烯单体。

2 检验过程与结果

(1)宏观检验。根据该塔器的结构特点,分别对该塔外壁上段、锥段、下段抽取部分位置拆除保温层,对塔体进行宏观检验。

拆除外保温前发现铝皮除部分位置有轻微腐蚀破损外其余位置基本完好,难以看出内部真实腐蚀情况。拆除外部铝皮和保温层后,发现保温支撑圈上部塔体外部锈层很厚,呈多层、疏松状,部分位置外部锈层呈黑色及褐色状,内部锈层呈褐色及红色状,塔外壁腐蚀特别严重,如图1、图2 所示。将外部腐蚀杂物清理后发现,塔体表面凹凸不平,密集腐蚀坑,部分位置已经腐蚀穿透,腐蚀严重部位处塔体有轻微变形,如图3、图4 所示。另外对塔体内部宏观检验均未发现明显腐蚀现象。

经宏观检验发现腐蚀严重部位均在保温支撑圈上部约600mm 范围以内区域,故对该塔其他保温支撑圈附近保温拆除进行检验,发现均有不同程度类似情况的腐蚀。

图1

图2

图3

图4

(2)壁厚测定。使用CTS-30A 型超声波测厚仪对塔体上、下封头,上段、锥段、下段筒体进行壁厚测定。根据宏观检验及壁厚测定结果,发现该塔上下封头无明显腐蚀,壁厚正常,筒体上段外部未见保温支撑圈露出,筒体状况良好,壁厚正常,锥段表面有轻微腐蚀,但壁厚基本正常。

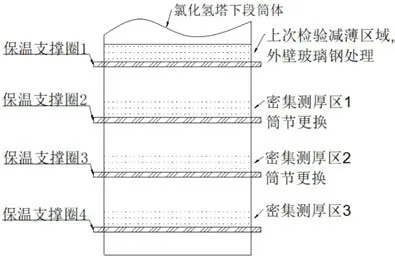

筒体下段有四处保温支撑圈,分别对四处保温支撑圈相连的上部约600mm 内的腐蚀区域进行壁厚测定,在此区域内,测厚区1、2 壁厚减薄最严重,测厚区1 筒体已经腐蚀穿孔,测厚区2 测得筒体壁厚最小为1.9mm,测厚区3 测得壁厚最小为12.0mm,上次检验减薄区域外部经玻璃钢处理后本次测得厚度变化较小,测厚位置示意如图5 所示。另外对筒体保温支撑圈相连600mm 范围以外部位测厚,测得壁厚基本无减薄。

图5

(3)表面及埋藏缺陷检测。使用DA1203 型便携式交流磁探仪以及PXUT-350+型数字脉冲超声波检测仪对抽查部位对接焊缝进行表面检测以及内部埋藏缺陷检测,均未发现可记录超标缺陷。

3 腐蚀原因分析

根据Geary W.、姜莹洁等研究分析认为水分或腐蚀性介质渗入、温度是造成CUI 的主要原因,这也与多数学者研究结果相一致。以下将结合该氯化氢塔自身结构分析其产生CUI 的原因。

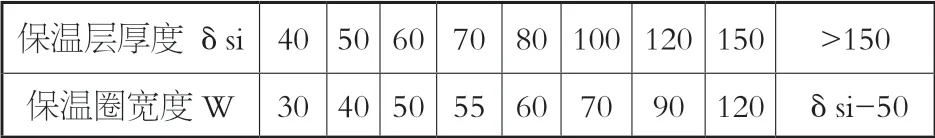

(1)保温支撑圈结构与保温层厚度不合理。根据塔器设计技术规定,得知该氯化氢塔保温支撑圈应划归为I 型结构,但又不完全符合I 型结构设计。I 型结构设计,根据不同塔径,单个保温支撑圈一般由4~8 块组成,保温层厚度比保温支撑圈宽度大10~50mm,表1为保温层厚度与保温圈宽度对应尺寸关系。

该塔保温支撑圈为整圈整体焊接在筒体外壁,且保温层厚度小于保温支撑圈宽度,故保温支撑圈结构与保温层厚度不合理,雨水等液体在其凸出部位积累,进而渗入保温绝热材料内形成聚集,难以挥发,图6、7所示为现场保温支撑圈与保温层实际位置。现场检验时发现具有类似保温圈结构凸出的塔器,筒体外壁腐蚀情况为靠近保温圈的区域,均比远离保温圈区域严重。

表1 mm

图6

图7

(2)外保温隔热材料对液体的毛细吸附作用。该塔外保温隔热材料为岩棉,其优点有导热系数小、不可燃等,但不防潮湿、雨水,具有吸水性、亲水性。岩棉本身为致密纤维结构,对液体具有毛细作用,当雨水和腐蚀性液体聚集时便被吸附进保温材料中。另外保温材料与容器或管道贴合时形成的细小间隙也会使雨水和腐蚀性液体渗入以致聚集和浓缩,增强腐蚀性。加之保温材料外部由铝箔等防护层存在使得雨水等液体不易挥发,形成长期密闭的腐蚀环境。

(3)外防腐涂层脱落。防腐涂层直接阻隔外腐蚀环境与金属表面接触,对金属防腐至关重要,但随着时间增加,热膨胀与收缩的影响,以及涂层本身降解失效等原因,涂层会部分分层或脱落,以致金属直接裸露,与雨水等杂质接触造成腐蚀。

(4)发生在腐蚀温度区间。根据现场经验以及相关资料显示,当温度在-4~175℃区间时,处于相对潮湿环境下的钢材,包覆在保温层下时,最容易发生腐蚀,且在达到水的沸点之前,温度每升高15 到20℃,腐蚀速率就会加倍。

该塔下段工作温度≤180 ℃,上段工作温度≤120℃,塔顶部工作温度≥-40℃,塔体下段至上段,温度减小,设备运行时受工艺影响,塔体温度也会有所波动,加之塔体连接外保温圈外露散失部分热量,使得保温圈附近塔体温度更靠近易腐蚀温度区间的中心。另外受季节、昼夜温差、雨雪等气候影响,使得靠近保温圈处保温材料内的湿气在温差下形成微循环,加速塔体腐蚀。

(5)生产工艺及环境因素影响。检验过程中发现该厂设备整体腐蚀情况较为突出,受工艺及环境因素影响所致。针对该氯化氢塔腐蚀情况,据车间技术人员介绍得知旁边的洗涤塔塔顶排出气体对氯化氢塔的腐蚀也有一定影响。

急冷气在通过洗涤塔后,有少量未被完全吸收的酸性气体排入大气,这部分酸性气体以HCL 气体为主,当遇到风雨天气时,酸性气体溶于雨水后被风吹落至氯化氢塔外保温防护层上,在外凸的保温圈处积累、渗透进入保温材料至筒体外壁,如图8 所示,在温度、干湿循环作用下,酸性腐蚀液浓度增加且难以挥发长期积累,对塔体造成严重腐蚀,现场检验时也发现腐蚀穿透部位为靠近洗涤塔一侧。

图8

4 结语

(1)结论。①保温圈宽度大于保温材料宽度,保温圈根部容易积液;②保温材料对雨水的毛细吸收作用;③设备使用时间较长,外防腐涂层失效;④塔器腐蚀段工作温度处于易发生CUI 的温度区间-4~175℃;⑤外界环境中含有酸性介质,且容易渗入塔体保温层内。

(2)建议。①合理设计和使用保温材料与保温圈,可选择新型疏水性保温材料,保温圈可用钉或勾类结构,保温材料与保温圈之间宽度应符合规范要求;②防腐涂层升级,如使用环氧酚醛涂料或热喷铝等。另外现场检验发现厂方外糊玻璃钢也是一种简便有效的方法;③设备维护、检验时注意工作温度在-4~175℃区间的设备保温层下腐蚀情况,对容易发生积液,或保温破损的地方重点观察和检验,对外露的铭牌、接管及支架等易渗入雨水及热量散失的地方也应重点观察和检验;④注意相邻设备热量、排出物及挥发物的影响,及时做好隔离或有效防护措施。