沪昆线钢轨廓形修理打磨的探讨与实践

2019-01-25中国铁路上海局集团有限公司杭州工务段

杨 俊 中国铁路上海局集团有限公司杭州工务段

金华枢纽位于沪昆线上下行349km+000m~375km+500m区段,线路最大允许速度为120 km/h,线路年通过总重下行为82Mt、上行为59.9Mt,共有曲线42条,其中上行24条、下行18条,半径最大为4 000 m、最小为800 m,其中半径小于1 500 m有33条。由于线位条件差、运量大,小半径曲线地段钢轨每3年需更换曲线侧磨轨2遍,下股钢轨由于垂磨加剧,每2~3年需更换1遍,在曲线地段投入养修劳力较大。为改变现状需要针对既有钢轨状态进行分析研究,制定相关整治措施,通过优化钢轨修理方法,实现延长钢轨使用寿命的目标。

1 钢轨廓形设计理论

1.1 钢轨廓形设计理论

打磨是解决钢轨病害问题的一个重要手段,按照中国铁路总公司及上海局集团有限公司的相关要求,积极的推进钢轨寿命的延长工作,依据对钢轨使用状况展开深入的探究,并且和中铁物总技术有限公司展开合作,对管内沪昆线小半径的曲线钢轨廓形打磨进行规划设计,构建相应的钢轨打磨廓形数据库,采用轮轨系统动力模型以及相关关键参数的运算和分析,来对不同路线的最优化钢轨打磨廓形进行设计,并且由专门的大型钢轨打磨车来进行具体的实施。

1.2 轮轨型面数据采集

对需要进行打磨和轮轨型面规划路线的轮轨之间的参数进行计算以及对钢轨型面进行设计之前,需要对现场轮轨型面详细的数据信息进行采集,通过一系列的分析模型和工具对这些数据进行研究分析,通过分析结果结合现场实际状况来对轮轨型面进行合理的设计。

1.3 现场线路信息及数据采集

在现场需要采集:(1)现场线路全线曲线状况汇总列表;(2)准备测量设备,主要用于对目标线路钢轨横向几何型面进行测量,这些设备需要具备在不断线区段对钢轨横向型面进行测量的功能;(3)轨道几何尺寸;(4)轮轨摩擦系数;(5)现场钢轨的表面伤损及磨耗照片。

1.4 列车信息及数据采集

列车信息需要采集:(1)轴重;(2)车轮标称直径;(3)轮对的标称轮后缘距;(4)轴距;(5)车轮横向型面测量;(6)现场轮对的表面伤损及异常磨耗照片。

2 曲线地段钢轨廓形设计

经过探索与实践,针对小半径曲线特殊地段的钢轨廓形设计打磨主要涉及到以下内容:

(1)设计钢轨打磨轮廓。按照轮轨蠕滑最小以及轮轨耦合接触理论,结合动力学房展软件,依据车辆和轨道结构来构建车辆-轨道动力学模型,并且通过使用一些辅助软件对打磨廓形进行规划,从而对不同区段的钢轨打磨廓形进行个性化设计。

(2)设计钢轨打磨模式。 把设计的廓形和实际廓形进行对比之后,按照钢轨实际状况以及最小打磨量的原则,对不同区段的钢轨进行个性化打磨。

(3)对钢轨打磨结果进行检测。主要按照完成检测标准来对打磨效果进行评估。图1主要反映了特殊区段钢轨轮廓打磨的主要程序。

图1 特殊区段钢轨打磨程序图

2.1 线路技术条件数据的测量

通过和中铁物总技术有限公司的合作,对管内胡沪昆线特殊区域的线路展开调查,并且按照相关的试样来对钢轨打磨廓形的具体实施技术的参数数据进行收集。

2.2 车辆廓形的收集和整理

钢轨最佳打磨轮廓设计的主要目的就是为了设计出与该路线相符的最佳车轮廓形,所以在对钢轨打磨廓形展开个性化设计前,需要对相关的数据信息进行收集和整理。

在2017年第一季度,该段和中铁物总技术有限公司进行合作,主要采用Miniprof设备对沪昆线车辆车轮廓形数据进行收集,收集样本总量为550个。通过统计分析可知,车轮边缘厚度主要在26 mm~39 mm之间进行波动变化,并且绝大部分的车轮边缘厚度在29 mm~35 mm中间;而车轮高度在26.5 mm~36.5 mm之间进行波动变化。

2.3 钢轨廓形研究

依照对实际的钢轨运行状况进行了详细的调查,并且构建了相应的钢轨打磨廓形数据库,采用轮轨力学模型,对不同的钢轨廓形进行了对比研究和分析,最终得出了不同路段最优化的钢轨打磨廓形。

2.4 廓形运算

2.4.1 曲线上股钢轨的静态模型分析

把曲线上股钢轨和其他线路所测量的550个车轮廓形进行对比分析,寻找最佳的匹配方案,并且对轮轨的静态状况进行了分析,计算出相关的轮轨静态评价指标,通过评价指标静态分析的结构进行总结分析,选择七个优势比较明显的钢轨打磨廓形备选方案。

2.4.2 上股钢轨的动态模型分析

通过表格1中对沪昆线线路的钢轨运行状况进行统计分析,并且采用NUCARS软件来构建和目标路线条件最为接近的轨道动力模型,并且钢轨廓形主要使用了上述所选择的最佳备选钢轨廓形方案。

通过采用车辆-轨道耦合动力系统模型来对不同的钢轨廓形的动力学进行统计运算,得出相应的轮轨动态评价指标。在进行评价的过程中需要融入静态车辆-轨道耦合动力模型分析的结果,进行综合考量之后,最终得出最佳的钢轨打磨廓形。

2.4.3 下股钢轨分析

把曲线下股钢轨和其他区域所测得的550个车辆廓形进行对比分析,通过把静态的轮轨评价指标模型和动态分析结合起来,最终得出轮轨评价指标。

2.5 现场廓形复核

2017年5月,本段联合中铁物总技术有限公司对沪昆线金华枢纽上行进行了调查,调查过程中分段采集了该区间的直线、曲线钢轨廓形以及钢轨表面状态,以沪昆线上行363 km000 m~368 km000 m为重点设计、试验地段,该区间内有半径800 m的曲线4条,半径1 000 m的曲线1条,半径1 500 m的1条。在现场调查以GQI评判指标为准,GQI是指钢轨廓形质量指数。

将实测廓形与设计廓形比对发现:曲线上股轨顶偏内略低于设计廓形,内侧大角度高于设计廓形、甚至存在肥边,曲线下股内侧高于设计廓形。曲线上下股光带较宽,上股内侧有鱼鳞伤,严重地段开始出现轻微的剥离掉块,同时针对特殊地段进行全面调查,总结现场病害。

2.6 现场实施方案制定

根据钢轨直线、曲线半径等将钢轨分为不同类别分别制定方案,最终综合得到总方案,设计打磨方案共包含18种打磨模式(见表1)。

表1 2017年04月上海铁路局沪昆线钢轨廓形打磨模式表

在表1中,其中16号模式为抛光模式(可用于处理波深小于0.3 mm的波磨、鱼鳞等病害),17号模式为波磨模式(用于处理波深大于等于0.3 mm的波磨),18号模式为肥边模式,功率为70%,速度16 km/h。

在现场以长度小于100 m的夹直线以中点为界,一分为二的夹直线分别按相邻的曲线模式进行打磨。

制定的曲线打磨方案设计基本思路,如表2所示。

表2 曲线试验段钢轨廓形打磨设计基本思路

在曲、直线廓形打磨方案中,廓形打磨总遍数已包括波磨、鱼鳞伤、肥边等病害处理遍数,在实际实施时可根据实际情况,增加此类病害处理遍数。

3 整治效果分析

段于2017年5月安排施工封锁点,对沪昆上下行349 km000 m~375 km500 m区段进行钢轨廓形设计大机打磨作业。所有打磨地段全部采用钢轨廓形设计。

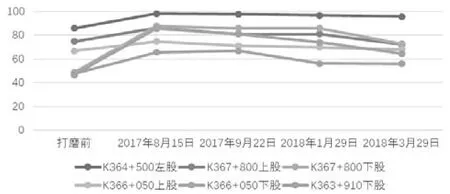

在打磨作业结束后,分别于2017年8月、9月、2018年1月、3月对该区段进行阶段性观测。

3.1 曲线地段效果

(1)沪昆线上行K367+800处钢轨上股打磨效果打磨前观测情况见图2。

图2 沪昆线上行K367+800处钢轨上股打磨前观测情况

(2)2017年9月22日观测情况见图3。

图3 沪昆线上行K367+800处钢轨上股2017年9月22日测量状况

①从现场检查的结果来分析,打磨前的曲线上股钢轨有着很明显的鱼鳞伤,并且下股的钢轨光带不清晰,主要偏向内侧。廓形打磨之后对轮轨接触的位置进行了一定的调整,从而使得原有钢轨的鱼鳞损伤程度有一定的缓解,并且逐渐的恢复正常。分析汇总GQI值的变化情况,普遍在打磨前,分值较低,在打磨后随着廓形的合理化,打磨后的一个较短阶段GQI随之增加较为明显,符合现场打磨需求(见图4)。

图4 打磨前后GQI对比图

②打磨后,曲线下股钢轨光带清晰,明显收窄、轨顶光滑,下股轮轨接触面良好,列车运行状况明显变好。

3.2 打磨前后轨道TQI对比分析

TQI轨道质量指数的确定主要是选择200 m的轨道区段作为一个单元,并且对单元不同角度的钢轨走向进行了测量,计算出其标准差数值,每个单元所计算出的标准差数值就是其单项指数,把全部的七个单项指数综合起来就成为轨道的质量指数。TQI质量指数主要是测量轨道质量的具体状况,对轨道的受损程度进行进一步的测量和估算,通过数值的方式来表示不同轨道区段的质量状况。

通过统计分析汇总沪昆线上下行349 km000 m~375 km500 m前后TQI值的变化情况,发现在不做其它养护维修的情况下,在廓形设计打磨后观测结果汇总如3表所示。

表3 沪昆线上行349km000m-375km500m TQI综合统计列表

通过对集中修前后大机线路打磨地段TQI对比分析,可以看出各项TQI值均得到一定程度的下降,设备质量得到进一步的提升。

4 总结

通过对沪昆线浙赣段金华枢纽小半径曲线地段的钢轨提出优化钢轨廓形打磨设计和打磨模式,对比打磨前后钢轨的GQI值和线路设备质量的TQI值,以及现场观测效果来看,优化钢轨廓形打磨设计达到预期效果,有效的控制了既有钢轨病害的发生,节约大量养修人工,延长钢轨的使用寿命。