双向搅拌旋喷桩在松软土和液化土地基加固中的应用

2019-01-25中国铁路上海局集团有限公司徐州铁路枢纽工程建设指挥部

李 祥 中国铁路上海局集团有限公司徐州铁路枢纽工程建设指挥部

随着国民经济的不断发展,我国铁路建设规模日益扩大,尤其高速铁路的出现,对软土地基处理提出了更高的要求。软土地基如处理不好,会出现路基的沉降、滑移、开裂等病害,对铁路行车安全带来危害,因此,必须对软土地基进行有效处理。本文结合连徐铁路大许南站路基工程,应用双向搅拌旋喷桩进行地基加固处理。

1 工程介绍

1.1 工程概况

新建连徐铁路DK156+068~DK158+029段大许南站位于徐州市铜山区大许镇,总长1.961 km。该段路基以填方形式通过,填高5.2 m~8.2 m,正线地基处理采用双向搅拌旋喷桩进行加固,桩间距1.5 m,三角形布置,桩长9.9 m~13.4 m。

1.2 地质情况

大许南站地处沼泽地,区域内地质情况复杂,地层以粉土夹淤泥、粉土、淤泥质粉质黏土、黏土为主,设计地质情况如下:

0 m~4 m 为(2)4-1粉土夹淤泥(Q4al):黄褐色、褐灰色,松散,间夹淤泥,I级,为液化土;

4 m~10 m为(2)2-2淤泥质粉质黏土 (Q4 ml):灰黑色,软塑,局部夹少量粉、细砂。基本承载力σ0=60 kPa,Ⅱ级;

局部为(2)4-2 粉土(Q4al):黄褐色、褐灰色,稍密,饱和,基本承载力σ0=110 kPa(液化前),I级,为液化土;

10 m~14 m 为(2)3-3粉质黏土(Q4al):可塑,基本承载力σ0=140 kPa,Ⅱ级;

14 m以下为(8)1-0粉质黏土(Q3al):黄褐色,稍湿硬塑,基本承载力σ0=200 kPa,III级。

1.3 水文地质

本段范围内地下水主要为第四系孔隙潜水及孔隙承压水,孔隙潜水主要赋存于第四系全新统黏土、粉土中,地下水埋深1.0 m~2.0 m。

根据地表水水质化验结果判定:DK156+068.59~DK156+590有硫酸盐侵蚀作用等级为H1,盐类结晶破坏作用等级为Y1,氯盐环境作用等级为 L1;DK157+800~DK158+039.36 有硫酸盐侵蚀,作用等级为H2,盐类结晶破坏作用等级为Y1,氯盐环境作用等级为L1。碳化环境T2。

2 施工工艺

施工流程图见图1。

图1 双向搅拌旋喷桩施工流程图

2.1 高压旋喷切土

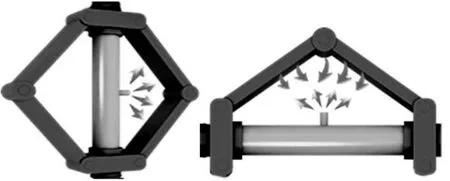

采用高压浆泵把水泥浆液以高压、高速喷射到地基深处,喷射的过程中切削土体,并通过三角形可伸缩搅拌钻头和特殊的喷嘴位置设置(见图2),使高压喷射的浆液全部限定在搅拌钻头内部,高压浆液在喷射的同时也与地基土进行了初步的混合。

图2 三角形可伸缩搅拌钻头

2.2 双向强制搅拌

运用先进的双向搅拌工艺,通过同心双轴钻杆同时旋转,带动三角形强制搅拌钻头正反两个方向旋转搅拌,使水泥土达到强制搅拌效果,同时也避免了浆液沿钻杆上冒现象的产生(见图3)。

图3 同心双轴三角形强制搅拌装置

2.3 施工工艺

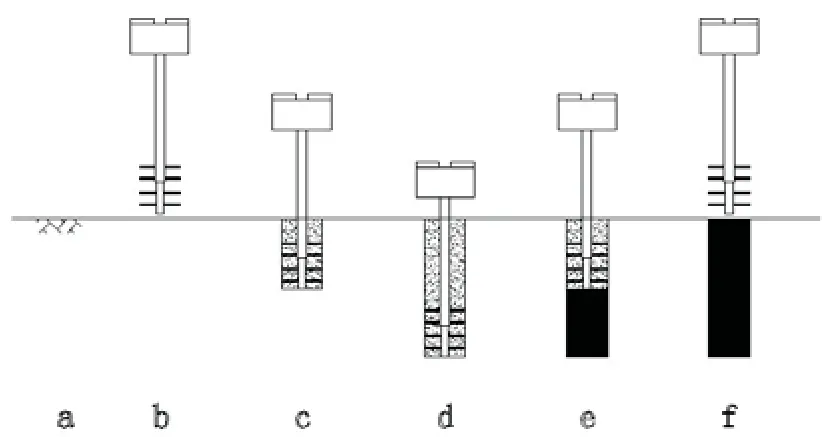

双向搅拌旋喷桩采用的工艺为四搅三喷工艺(见图4)。

图4 双向搅桩旋喷工艺流程图

(1)搅拌机就位:钻机就位后,对桩机进行调平、对中,调整桩机的垂直度,保证钻杆应与桩位一致,采用水准尺对钻杆两个垂直方向进行检查,水准泡居中后,采用锤球对垂直度进行检查,通过尺量确定位置偏差及倾斜度。偏差应在50 mm以内,钻孔垂直度误差小于1%;钻孔前应调试压浆泵,使设备运转正常;校验钻杆长度,并用红油漆在钻塔旁标注深度线,保证孔底标高满足设计深度。

(2)喷浆下沉:启动搅拌机,使搅拌机沿导向架向下切土,同时开启送浆泵向土体喷水泥浆,两组叶片同时正、反向旋转(外钻杆逆时针旋转,内钻杆顺时针旋转)切割、搅拌土体,搅拌机持续下沉,直到设计深度。

(3)提升搅拌:搅拌机提升,两组叶片同时正反向旋转搅拌水泥土,直至桩顶标高,完成两搅一喷工序。

(4)重复(2)、(3)两过程。

3 大许南站双向搅拌旋喷桩应用情况

经现场查勘,结合大许南站目前地质条件及地形地貌,拟定施工参数及施工工艺如下:

3.1 双向搅拌旋喷桩施工参数

(1)桩基按照正三角形布置,间距1.5 m,桩径为0.5 m;

(2)水泥选用PO42.5普通硅酸盐水泥,水灰比为0.6:1:0.2;

(3)钻杆提升速度为 1.0 m/min~1.5 m/min;

(4)喷浆压力为 18 MPa~24 MPa;

(5)喷嘴直径为2.6 mm;

(6)水泥掺入耗用量为125 kg/m,粉煤灰掺入量25 kg/m。(按照34%的掺量)

(7)单桩承载力195 kN。

3.2 双向搅拌旋喷桩工艺

本次试桩选用SJB-Ⅱ型搅拌桩机,成桩深度0 m~25 m,成桩直径φ500 mm~800 mm,内外钻杆动力均为55 kW,提升卷扬机功率为7.5 kW。

注浆泵选用XPB-90D型高压注浆泵,额定功率55 kW,排出流量125 L/min,上搅拌槽与下储浆桶搅拌浆液用电机功率均为2.2 kW。

3.3 浆液

水泥选用合格的普通硅酸盐水泥,标号为PO42.5级,水泥浆配合比试配合格后方可使用。

按水:水泥:粉煤灰=0.6:1:0.2水灰比制浆,采用浆液搅拌机随拌随用,每桶搅拌时间为3 min。将配制好的浆液经过滤网过滤送入搅拌式储浆桶内备用,滤网采用5 mm×5 mm方格铁丝网。为防止浆液沉淀,储浆桶内搅拌机持续搅拌。

3.4 钻进喷浆搅拌(四搅三喷)

(1)钻机施工前,应首先在地面进行试喷,在钻孔机械试运转正常后,开始引孔钻进。钻孔过程中要详细记录好钻杆节数,保证钻孔深度的准确。

(2)钻机每钻进2 m~5 m用水平尺测量水平与立轴垂直一次,保证钻孔的垂直度。

(3)钻孔过程中随时观察底层变化,对孔深、塌孔、漏浆等情况,做详细记录。

(4)孔深到达设计深度后,对孔内进行测斜,孔斜率不得大于1%,若大于1%,重新调整后重新钻孔。

(5)在钻孔插管过程中,为防止泥砂堵塞喷嘴,可边射水、边插管,水压力一般不超过1 MPa,若压力过高,则易将孔壁射塌。

3.5 成桩质量检验

成桩28天后采用浅部开挖桩头检查桩身完整性,开挖深度0.5 m,可见桩体圆匀,无缩颈和回陷现象,布置形式、桩间距以及直径均符合要求,桩体符合设计和施工规范要求。直接量测桩体截面最小直径。满足设计要求(桩设计直径Φ50 cm)。

成桩28天后取芯试验。从芯样看,芯样连续、完整,呈长、短柱状、混合料分布均匀,无其他异常情况,桩长符合设计要求,桩身均匀性良好。从桩长范围内取上、中、下三个不同深度位置的芯样试件进行无侧限进行抗压强度试验,试验结果均符合设计要求。无侧限抗压强度试验28d无侧限抗压强度满足设计要求。

成桩28天后 进行单桩承载力承载力试验。试验结果均符合设计要求。

常规高压旋喷法是利用高压设备,将水泥浆液以20 MPa以上的高压射流通过喷嘴射出,冲击破坏土体,使浆液和土体拌合形成固结体。由于其具有较强的钻进与切削能力,使其适用地层范围较广,但因喷浆压力大,喷射范围随地层软硬变化而变化,导致桩径大小难以控制,且材料浪费严重,造价较高。

通过检测结果与普通高压旋喷桩对比发现双向搅拌旋喷桩有如下优点:

(1)高压注浆、形式多样

喷浆压力虽大,但是通过浆液封闭设置,使浆液限制在桩径范围内,桩径不随地层软硬而改变;成桩过程中,钻头直径可根据地层或结构需要自由灵活变化,形成桩径不同的变截面桩型。

(2)搅拌均匀、强度提高

高压旋喷注浆技术、框式强制搅拌钻头、双向搅拌工艺,使搅拌均匀性和强度大幅度提高。

(3)扰动小、受力合理

高压喷射的浆液被限制在设定的范围,同心双轴同时正反向旋转,使土体对叶片产生的水平旋转力相互平衡,降低了喷射、搅拌对桩周土的扰动作用。变截面结构形式,使整个复合地基受力更加合理,达到最佳地基处理效果。

(4)穿透力强、适用性广

高压喷射浆液、合金钻头切削钻进,并配备强劲的机械动力,使穿越硬土层能力更强,处理深度更大,应用范围更广。

(5)材料节省、经济性强

特殊的浆液封闭设置限制了浆液水平喷射范围,同时通过双向搅拌技术解决了浆液上冒问题,使浆液立体的锁定在桩范围径内,旋喷与双向搅拌的有机结合,避免了材料的浪费,提高了经济效益。

4 结束语

双向搅拌旋喷桩吸收了深层搅拌桩、高压旋喷桩、三轴搅拌桩等技术优点,适用于松软土、液化土等软土地基的处理。根据试桩28天桩身水泥土无侧限抗压强度(3.5 MPa~5.2 MPa)和单桩承载力试验结果(220 kN~250 kN),双向搅拌旋喷桩更容易保证施工质量,具有搅拌均匀、强度高、穿透力强、适用性广、材料节省、强扰动小、受力合理等优点,可进行大面积进行推广。