石门揭煤地面钻井辅助消突技术研究

2019-01-23朱泽斌

朱泽斌

(北京大地高科地质勘查有限公司,北京 100040)

0 引言

谢一矿是淮南矿业(集团)有限责任公司受瓦斯灾害威胁比较严重的“双突矿井”,煤层瓦斯压力大、含量高,石门(巷道)揭煤时间长。对于石门(巷道)揭煤存在安全风险的矿井,普遍采用井下钻孔瓦斯预抽的方法。该方法存在钻孔工程量大、施工困难、成本投入高、抽采时间长、影响正常生产规划,且有可能在钻进过程中,发生孔内瓦斯突出和瓦斯超限事故的问题。为降低井下揭煤安全风险,提高井下打钻安全系数,缩短揭煤周期,缓解采掘接续的问题,北京大地高科地质勘查有限公司与中煤科工集团西安研究院有限公司将淮南矿业集团谢一矿望风岗矿井-960m水平轨道石门作为技术实验地点,完成了谢一矿地面钻井辅助消突钻孔工程项目。工程包括2口定向井TM01井、TM02井和1口水平对接井TM03-H井的钻井。累计掏煤约302m3,抽采瓦斯约46 000m3,达到了实验目的。

为进一步优化完善石门揭煤地面钻井辅助消突技术,在谢一矿-960m水平运输石门进行地面钻井辅助消突工程,进行地面钻井掏煤预抽瓦斯,降低瓦斯含量和安全压力,快速揭煤,探索形成适合淮南矿区强突煤层地面钻井掏煤预抽(辅助)防突技术体系,为类似矿井提供经验。

1 地质情况

由于谢一矿开采深度大(-1 200m),突出强度大(瓦斯压力6.5MPa),2008年被国家命名为全国唯一的深部开采实验矿井。主要含煤地层为二叠系上石盒子组、下石盒子组,主采煤层为B10|、B11a下、B11a上、B11a和B11b,煤质优良,为低硫、低磷、低灰,是炼焦、炼特种钢的良好煤种资源,属国家稀缺资源之一。谢一矿-960m运输石门揭B11组煤层(B11b、B11a、B11a下),总厚度8~11m,瓦斯压力6.5MPa,瓦斯含量13~18m3/t。

2 设备情况

根据煤储层的物性参数及地质条件,为保证空气动力掏煤顺利完成,配置的主要设备见表1。

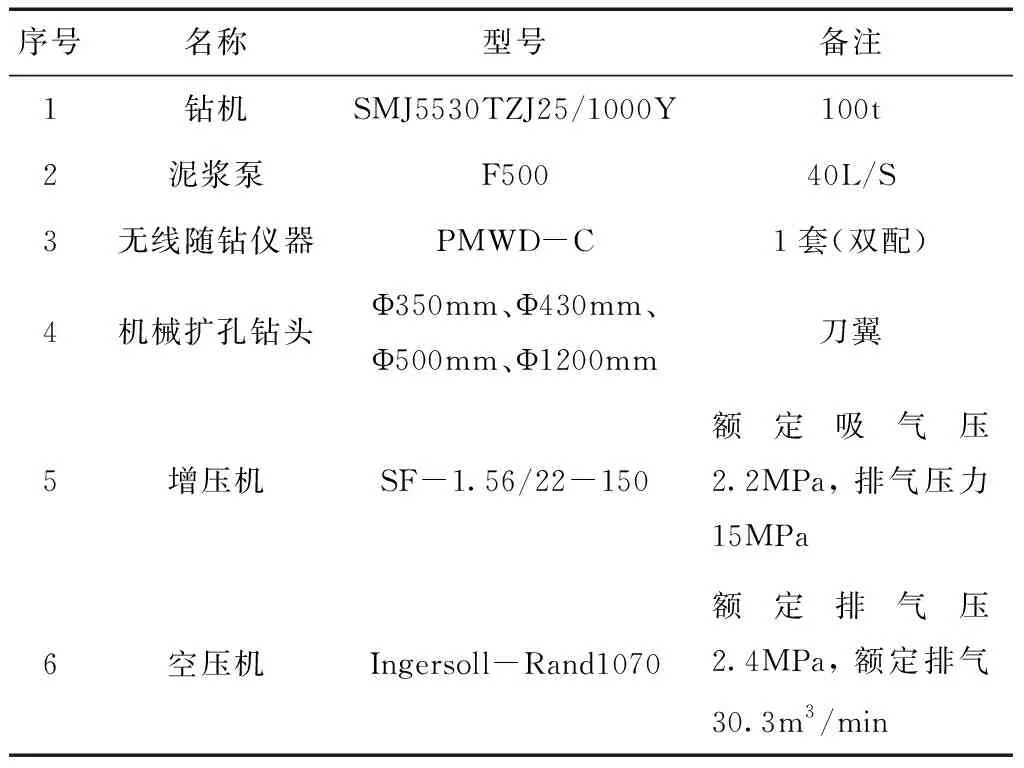

表 1 钻井施工主要设备Table 1 Main drilling equipments

3 钻孔布置

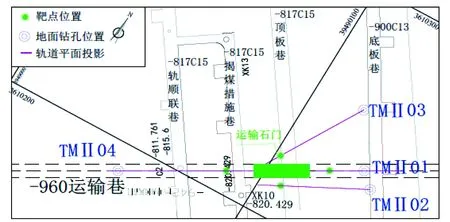

本工程包含4个钻孔(TMII01、TMII02、TMII03、TMII04井),均布置在谢一矿-960m运输石门,4个钻孔见煤点沿石门方向(中线)呈近菱形布置(图1)。

在钻井过程中根据已施工井眼见煤情况,不断调整井眼的设计靶点位置。按照消突技术要求,TMⅡ01井设计靶点位于-960m运输石门中线上,见B11b煤点到-960m运输巷底的垂向距离为3m(按照煤层倾角20°计算,靶点到煤层的法向距离约3.19m);TMⅡ02井与TMⅡ03井见B11b煤点位于-960m运输石门揭露煤层区域巷道中线两侧,对称布置,相距12m;TMⅡ04井见B11b煤点到-960m运输巷顶的垂向距离为8m(按照煤层倾角20°计算靶点到煤层的法向距离为8.51m)。因为地质情况的变化,具体体现为B11b煤层埋深发生变化,各井B11b见煤点的位置关系会发生一定的变化(图2)。

图1 井位部署及轨道设计平面Figure 1 Boreholes layout and track design plan

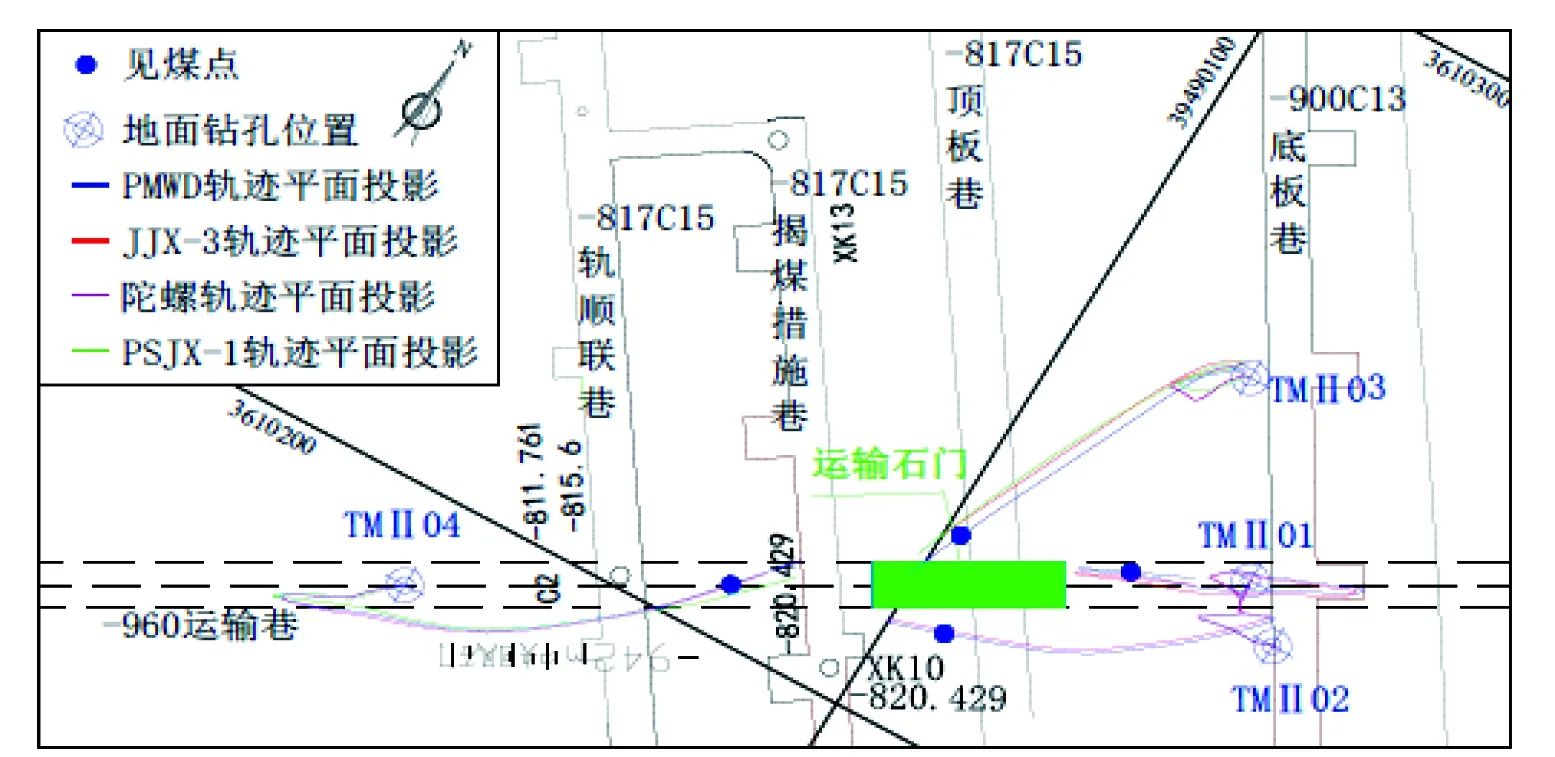

图2 实钻轨迹平面Figure 2 Actual drilling track plan

保证见煤点位于指定消突范围内是地面钻井辅助消突工程的关键,同时也是其难点。4口井均从一开的115m开始,下入随钻侧斜仪(PMWD)和导向钻具组合,开始定向钻进施工。对直井段井眼轨迹进行全程随钻测量监测,每钻进1~2个单根测斜1次,发现井斜有迅速增大趋势时便及时定向纠斜,严格控制井斜小于3°。同时一开井段为有效增加定向效率,使用了直径较大的螺杆,钻至造斜点后开始定向施工,每钻进1个单根测斜1次。钻进过程中严格按照设计要求,顺利钻达目标区域,全角变化率、中靶半径等指标全部符合设计要求和相关行业标准。

4 施工过程

本次工程包括4口定向井的钻井、地质录井、定向测量、测井、固井等钻井施工、机械扩孔掏煤、高压水射流掏煤、空气动力掏煤、瓦斯抽采和高压水泥注浆封孔。

4.1 钻井施工

1)井身结构。本次施工均采用二开井身结构,一开采用Ф311.15mm钻头钻进至460m,下入钢级为J55的Ф244.5mm×8.94mm的套管至460m;二开采用Ф215.9mm的钻头钻进至B11a下煤层以下10m完钻,下入钢级为N80的Ф177.8mm×8.05mm石油套管至B11b煤层顶板,距离煤层1m左右;煤层段裸眼完井。

2)钻具组合。针对试验区地质条件相对复杂、地层倾角大等不利因素,一开及二开直井段钻进以防斜快速钻进为首要任务。一开采用塔式钻具组合;二开则采用随钻测量仪器(MWD)配合螺杆钻具进行随钻监测和井眼轨迹连续控制,确保实钻见煤点与设计见煤点距离小于2m。

一开钻具组合:Ф311.15mmPDC钻头+Ф185mm1.5°螺杆+4A11×410定向短节+Ф165mm无磁钻铤(含PMWD)+Ф165mm钻铤+4A11×210接头+Ф114mm钻杆+顶驱动力头;

二开钻具组合:Ф215.9mmPDC钻头+Ф165mm1.25°/1.5°/2°螺杆+ 4A11× 410 定向短节+Ф165mm无磁钻铤(含PMWD)+Ф165mm钻铤+4A11×210接头+Ф114mm钻杆+顶驱动力头。

4.2 机械扩孔掏煤

机械掏穴技术是根据煤层机械强度低、脆性大、易破碎的特点,使用机械扩孔钻头对煤层进行切割、造穴的方法。其工作原理是利用泥浆喷射的反作用力或钻具旋转产生的离心力使机械扩孔钻头的刀翼张开,然后由钻具带动钻头及刀翼旋转切割煤层,从而在目标层段形成远大于其他井段钻孔直径的洞穴。同时,刀翼的旋转也可以搅动洞穴内的煤屑,易于将煤屑循环至地面,提高掏煤效果。该方法简单方便,成本低廉,易于操作控制,形成的洞穴形状规则,为后续的水力射流切割掏煤和空气动力造穴掏煤工序提供基础。

机械掏穴采用三级扩孔的方法。即:第一级,将目标层段裸眼孔径由Φ215.9mm扩至Φ350mm;第二级,将目标层段裸眼孔径由Φ350mm扩至Φ500mm;第三级,将目标层段裸眼孔径由Φ500mm扩至Φ1 200mm,最终形成规则的、稳定的洞穴。

机械扩孔掏煤的目标层位为:B11(B11b,B11a,B11a下)组煤层,其中,B11b煤层与B11a煤层之间存在一层厚度约为0.3m的夹矸,B11a煤层与B11a下煤层之间存在一层厚度约4m的夹矸。由于B11a煤层与B11a下煤层之间夹矸较为厚硬,进行Φ1 200mm扩孔时钻进断面较大,不利于夹矸的破碎,故对此段夹矸不进行1 200mm扩孔。在对TMⅡ02井扩孔过程中,发现Φ350mm扩孔施工后直接使用Φ500mm钻头进行扩孔时进尺缓慢,判断此处夹矸硬度较大,因此在Φ350mm及Φ500mm扩孔工序之间使用Φ430mm扩孔钻头进行扩孔,并取得了良好的效果。

TMⅡ01井、TMⅡ02井、TMⅡ03井、TMⅡ04井Ф350mm、Ф430mm、Ф500mm、Ф1 200mm的机械扩孔施工,掏煤量共计179.4 m3,其中Ф350mm机械扩孔掏实际煤量31.1m3,约为理论掏煤量3.28m3的10倍;Ф500mm机械扩孔掏实际煤量26.9m3,约为理论掏煤量4.23m3的7倍;Ф1 200mm机械扩孔掏实际煤量121.4m3,约为理论掏煤量34.97m3的4倍。

4.3 高压水射流切割掏煤

高压水射流切割掏煤的目的是在机械扩孔的基础上继续对煤层进行切割,同时利用射流的搅动作用,提高煤屑的上返能力,增大洞穴体积,扩大煤层应力和瓦斯释放的范围,为后续空气动力造穴提供储气空间。

为进一步扩大洞穴直径,提高掏煤效果,使用了常规高压水射流钻头和新型水射流钻头两种钻头,对4口井目标煤层段进行了射流切割扩孔作业,分别完成射流切割进尺52.70m和19.33m,沉淀池内煤粉体积分别为20.3 m3、12.9 m3,合计33.2m3。

为防止煤层扩孔产生的煤屑影响下部煤层的射流扩孔施工,在高压水射流切割扩孔采用先扩下部煤层(B11a下煤层),再扩上部煤层(B11b和B11a煤层)的施工方式。具体做法为:下钻至B11a下煤层顶板,自煤层顶板开始自上而下对煤层进行射流切割,而后提钻至B11b煤层顶板,自上而下对B11a及B11b煤层进行射流切割扩孔。B11b与B11a两煤层间厚约0.25m的砂泥岩层亦进行射流切割。

4.4 空气动力造穴掏煤

空气动力造穴是利用压力激动的方式产生洞穴,即在钻开煤层段后,从井口注入气体或气水混合物,进行憋压,待井内压力上升到一定值后,突然卸压,使煤层的原始应力状态发生突变,从而使煤层崩落形成一个稳定的洞穴。之后再利用空压机压风洗井,将脱落的煤粉或煤粒返排至地面,扩大洞穴体积,增大煤层的暴露面积,提高井眼周围煤体的渗透性,增大储层的导流能力。

谢一矿煤层渗透率较低,煤层厚度大,坚固性系数(f)为0.27,对于常规煤层气开发来说,不满足采用空气动力造穴的条件,但该工程目的是为石门周围小范围区域消突,并且希望尽可能扩大煤体的垮塌规模,使用空气动力造穴技术能够很好地达到目的要求。由于渗透率较低,煤体结构松软,空气动力造穴注气加压时,气体扩散范围有限,在压力释放时煤层洞壁的压力梯度特别大,非常容易造成洞壁大规模的扩大。另外煤壁垮塌呈现粉末状,较少颗粒,利于煤粉的返排。

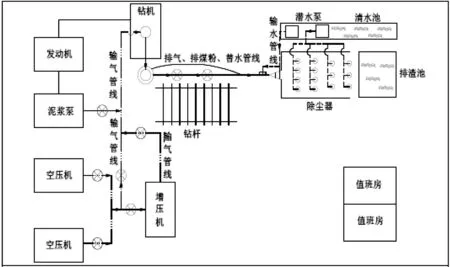

空气动力掏煤工艺流程为:替水→试压→注气→放喷→洗井(除尘)→抽采6个阶段。其设备布置如图3所示。

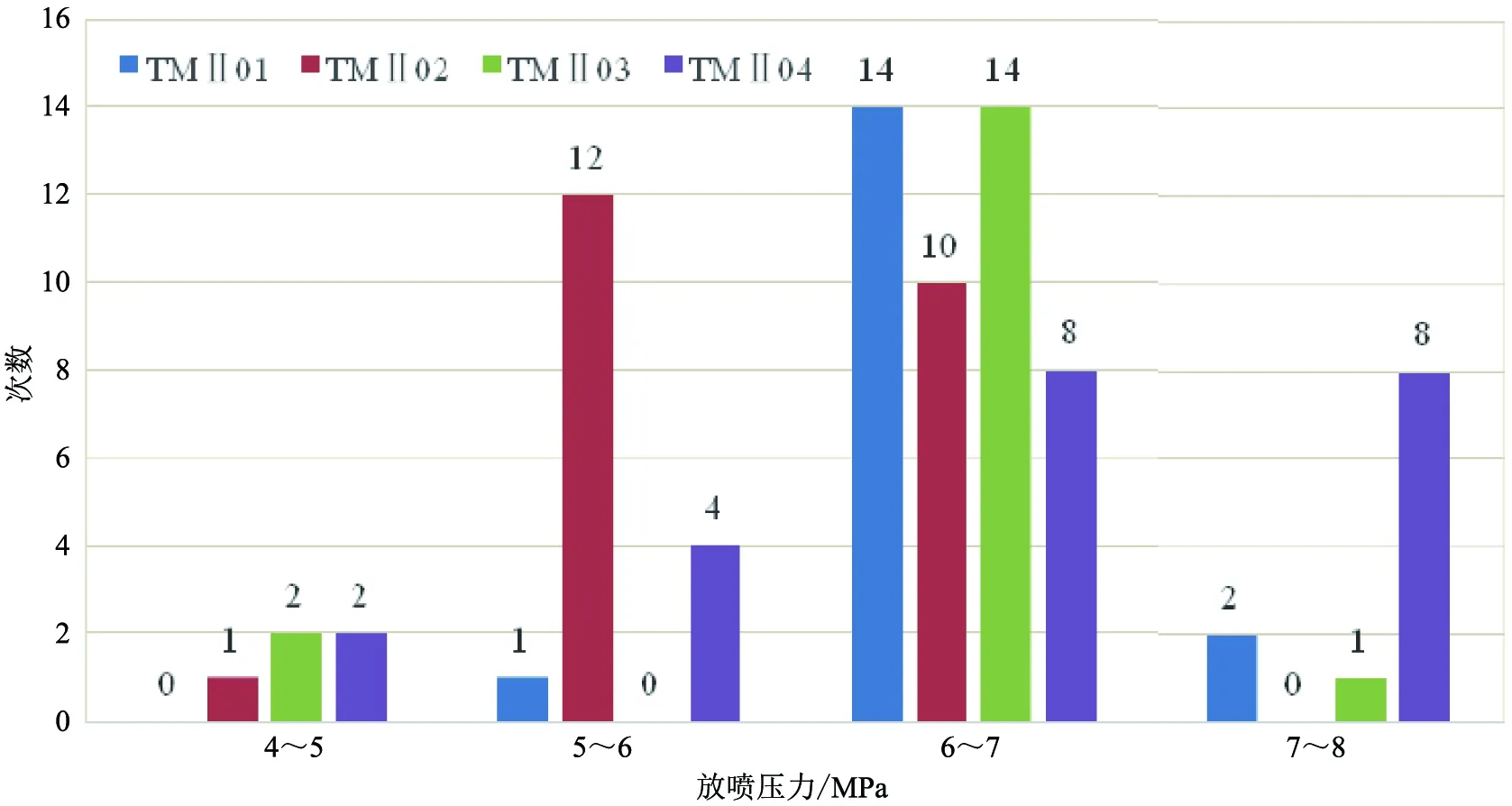

本次工程对4口定向井进行了空气动力掏煤作业,共计作业79次,施工压力4~8MPa,掏煤量385m3。其中TMⅡ01井空气动力掏煤作业17次,最低注气压力5.5MPa,最高注气压力7.1MPa,掏煤量64m3;TMⅡ02井空气动力掏煤作业23次,最低注气压力4MPa,最高注气压力6.1MPa,掏煤量120m3;TMⅡ03井空气动力掏煤作业17次,最低注气压力4MPa,最高注气压力7MPa,掏煤量165m3;TMⅡ04井空气动力掏煤作业22次,最低注气压力4MPa,最高注气压力8MPa,掏煤量36m3(图4)。

图3 空气动力造穴设备布置Figure 3 Aerodynamic cavitation equipments layout

图4 空气动力掏煤施工压力分布Figure 4 Aerodynamic cavitation coal cutting-in pressure distribution

5 结语

本次施工4口井共完成钻井进尺3 952m。Φ350mm共计掏煤井段54.85m,Φ430mm共计掏煤井段12.80m,Φ500mm共计掏煤井段48.85m,Φ1 200mm共计掏煤井段35.43m,水力切割共计56台班,空气动力造穴79次,累计掏煤385m3。

通过运用钻井、机械扩孔掏煤、高压水射流切割掏煤、空气动力造穴掏煤等地面钻井辅助消突技术预抽瓦斯,降低瓦斯含量和安全压力,有效地遏制了高瓦斯压力和高瓦斯含量下钻孔“孔突”现象,提高了井下打钻效率,缩短了石门揭煤工期,降低了石门揭煤安全风险,起到了辅助消突作用,为淮南矿区高瓦斯矿井解决石门揭煤问题提供经验办法。