臂式地铁接触轨几何状态参数检测小车研究

2019-01-23朱洪涛刘启阳

朱洪涛,刘启阳

(南昌大学机电工程学院,南昌 330031)

引言

随着我国城镇化进程的加快,城市轨道交通也在高速发展。地铁与其他交通工具相比,能很好地解决城市地面交通拥堵问题,其有快捷、准时、运量大、污染少等优点,是人们出行的主要交通工具。截止2017年底,全国运营中的地铁总里程已超过4 000 km[1]。

地铁列车的供电方式主要是接触网供电和接触轨(又称第三轨)供电[2]。地铁接触网供电主要是采用柔性或刚性悬挂方式,对空间要求较高,安装精度要求较高,车速高时可能会出现离线现象[3]。接触轨供电系统有稳定性好、安装简便、架设成本低、对空间的要求小等特点[4-6]。因此气候适宜的城市一般采用接触轨供电方式。

根据接触轨与集电靴的位置关系,接触轨的安装方式可分为3种[7]:上接触式、下接触式、侧接触式,其中以下接触式使用较多。接触轨几何状态参数直接影响到机车正常运行,以下接触式为例,其拉出值有偏差会对集电靴与接触轨造成机械伤害,导高有偏差会导致接触轨与集电靴发生离线[8],严重时会使集电靴与接触轨相撞,造成安全事故。

目前,国内地铁接触轨几何状态参数检测主要采用类似支距尺的接触轨专用检测尺进行检测,工人需要频繁地进行下蹲作业,劳动强度大、工作量大、效率低、精度低,在天窗期内能够一次完成的检测点少[9],且测量记录采用手工记录簿,不利于实时掌握接触轨几何状态参数变化[10],数字化程度低。

接触轨的智能检测包括机械与电子结合的接触式测量和利用光电技术的非接触测量[11]。接触式接触轨几何参数智能检测采用在集电靴上安装检测器[12]进行,增大了集电靴复杂程度并会对集电靴与接触轨之间的压力产生不利影响,同时检测精度受检测器安装距离影响较大。国外接触轨几何参数智能检测主要采用光电技术非接触式测量,系统成本高,计算工作量大且复杂,在需要考虑端部弯头检测时对激光传感器的量程要求高,并存在受光照环境及气象影响大、受防护罩遮挡影响可能无法完成测量等问题。

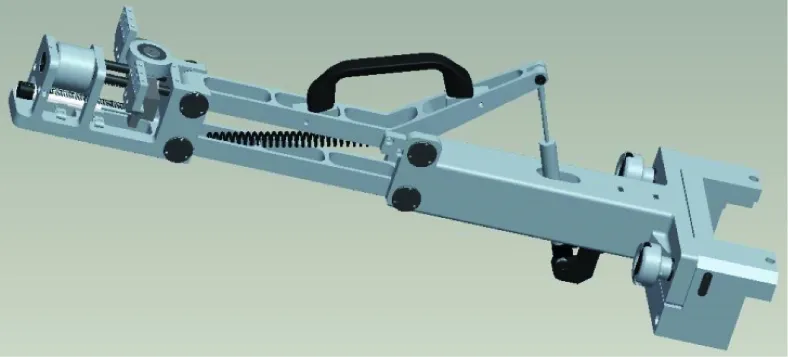

设计一种臂式接触轨几何状态参数检测小车(以下简称“检测小车”),测量机构直接与接触轨接触,属接触式测量,测量臂(图1)直接与1级轨检仪扩展搭接,测量精度参照1级轨距尺要求进行设计[13-14],能对接触轨拉出值、导高进行高精度、数字化、连续快速检测并对超限处进行实时报警,并对样机进行了标定与重复性精度测试。本检测小车适用于下接触式接触轨检测。

图1 接触轨测量臂结构

1 接触轨检测小车机构

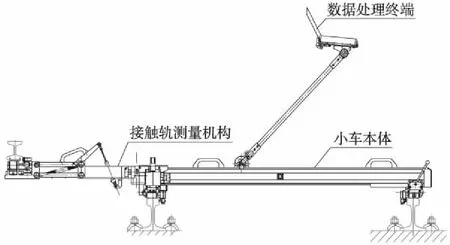

检测小车由小车本体、接触轨测量机构、数据处理终端等三大部分组成,如图2所示。

图2 接触轨检测小车结构

小车本体和数据处理终端设计或选型参照轨道检查仪,且可实际由轨检仪经增加接触轨测量机/电/软件接口扩展而来,为接触轨测量机构提供稳定的走行及其姿态控制、测量基准、供电和数据采集处理,本系统即采用轨检仪扩展搭载。

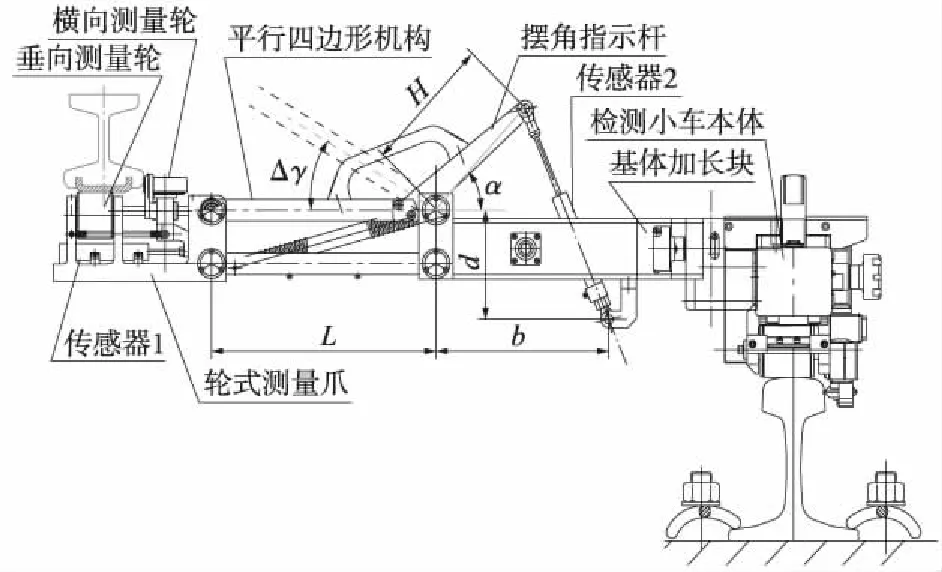

接触轨测量机构设计充分考虑了下接触式接触轨下部空间障碍物、测量机构质量与尺寸等,采用一个由垂向接触轮和一个横向测量轮共同构成的接触轨测量用轮式测量爪,实现与接触轨内侧面及底面的密贴;采用一个由带连杆摆角指示杆的平行四边形机构组成的测量臂,带动轮式测量爪做平行运动,在垂向张紧弹簧、横向张紧弹簧的共同作用下,始终保持轮式测量爪与接触轨内侧面及底面的密贴;采用传感器1实时检测横向测量轮相对于轮式测量爪基体的位移量,采用与连杆摆角指示杆连接的传感器2实时检测四连杆机构连杆摆角的角位移量,如图3所示。

图3 接触轨测量机构

2 测量原理及建模

2.1 接触轨测量参数及要求

接触轨拉出值与导高定义如下[15]:

接触轨拉出值—接触轨接触面中点到走行轨轨道左右钢轨搭轨面连线的中点的横向偏距;

接触轨导高—接触轨接触面中点到走行轨轨道左右钢轨搭轨面连线的垂向偏距。

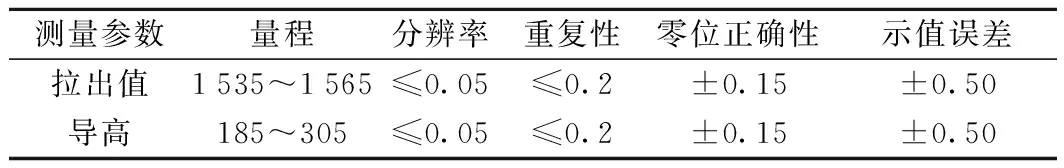

目前,综合上海地铁与广州地铁的情况,接触轨导高设计值都是200 mm,拉出值设计值有1 510 mm和1 550 mm两种,本检测小车采用设置测量臂基体加长块来适应两种拉出值的测量需求(本文只分析拉出值为1 550 mm的情况)。接触轨测量参数如表1所示,其中导高测量时考虑了端部弯头的抬高。

表1 接触轨测量参数 mm

2.2 接触轨测量机构检测原理及算法

因机构学关系影响,接触轨测量机构的2个传感器并不是分别与拉出值、导高项目对应,而是存在相互耦合的非线性关系。测量臂基体与轨检仪固联且基体顶面与轨检仪走行轮左右搭轨面平行,以平行四边形机构摆动至上连杆与测量臂基体平行为接触臂的机构学零点,此时接触轨所处位置为理想位置,其与设计位置之间的偏差可作为系统恒定偏值在计算模型中自动消除(如:为适应拉出值设计值可能为1 510 mm或1 550 mm的差异)。

如图2所示测量臂处于机构学零点时,上连杆摆角指示杆水平角α为连杆初角,上连杆摆角指示杆长度H、连杆长度L、传感器2下支点横距b和垂距d等机构学参数均为已知参数,由机械加工按完全互换性加工来保证。当被测接触轨横向偏离理想位置(向左偏移为正)时,将引起传感器1的输出值发生Δx的变化;当被测接触轨垂向偏离理想位置(向上偏移为正)时,上连杆产生附加角位移Δγ(顺时针方向旋转为正)并同时带动轮式测量爪整体发生向右的横向位移,传感器1与传感器2的输出值分别发生Δx和Δy的变化。

则传感器2拉杆的初始值长度

D0=

接触轨测量机构学建模,得到拉出值X与导高Y计算公式(机构学正解)

2.3 接触轨测量机构标定方法及算法

接触轨测量机构的标定可从传感器直接标定或机构学标定二种思路入手。传感器直接标定时,每个传感器均可视为线性传感器,其标定方法和算法均简单易行,但传感器标定因制造、装配等带来的误差会体现在最终的测量成果中,只适合现场临时性使用,本文不赘述。

机构学标定的目标是在完成各传感器标定的同时,能有效消除制造、装配误差对测量精度的影响,但需要使用专门设计制作的标定台架,且涉及的算法模型比较复杂。接触轨测量机构标定算法如下(机构学逆解)。

3 电子与软件设计

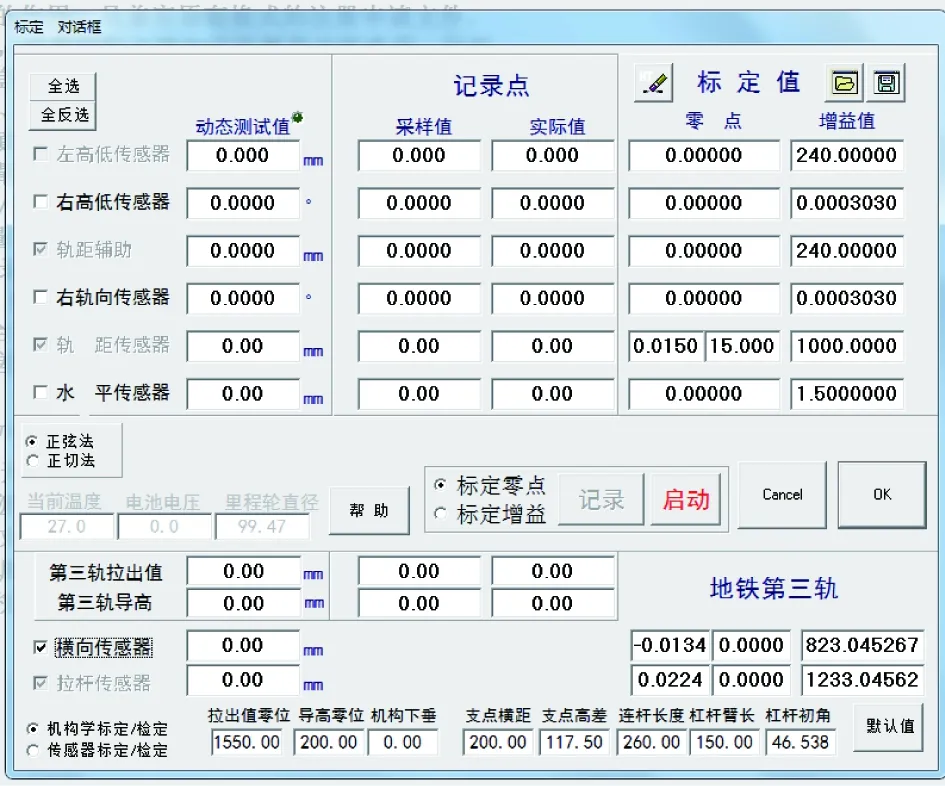

本系统通过对轨检仪原有电子和软件协议进行扩展,来实现接触轨检测的2路传感器信号的采集与传输。其中:信号采集启用轨检仪下位机备用的2路12bit AD通道并受轨检仪计程轮脉冲控制触发,采样里程间隔125 mm;采样结果通过扩充的轨检仪上下位机通信协议上传至数据处理终端,以“地铁第三轨测量功能模块”的形式集成于轨检仪应用软件中;新增功能模块软件主要接触轨拉出值和导高的实测值/设计值/偏差值显示、拉出值变化率和导高变化率显示、超限报警、接触轨预定义/自定义缺陷或特征标志打点等内容,以及图4所示测量机构标定/检定等。

图4 接触轨标定/检定界面

4 样机标定与检定

4.1 接触轨测量机构标定

接触轨检测小车样机经机械装配与调校后,水平放置于左侧轨检仪标定器上,如图5所示。

图5 系统标定

调节图5右侧带模拟接触轨的双坐标数显标定/检定台(以下简称:数显台)可提供接触轨零位以及接触轨偏离零位的横、垂向位移,并将该位移量的实际值显示在双坐标数显表上。

接触轨测量机构标定分两步进行:(1)零点标定。调节数显台使之处于接触轨零位,选择“标定零点”按钮,完成2路传感器零点的标定;(2)调节数显台使接触轨拉出值、导高分别偏离零位约2/3量程,点击“标定增益”按钮,输入双坐标数显表显示的实际偏移量,完成2路传感器增益的标定。

4.2 接触轨测量机构检定

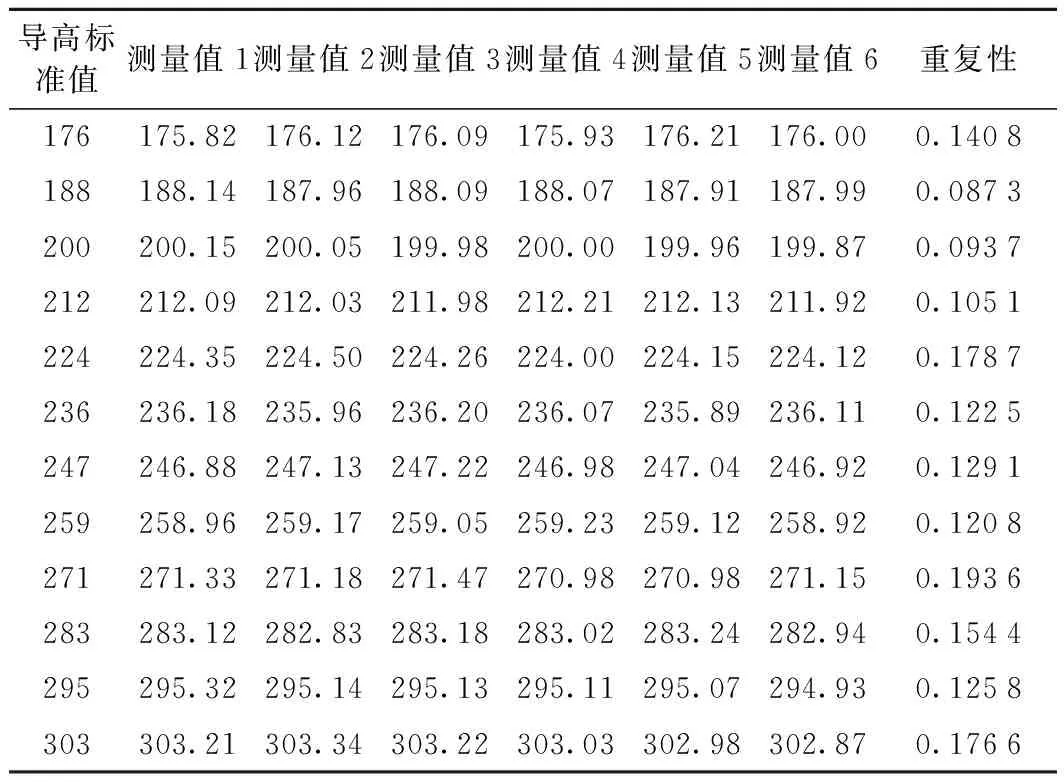

标定完成后,将接触轨检测小车反复装拆3次以模拟正常使用时的搬运情况,再次组装,仍使用数显台,在各自测量范围内按拉出值3 mm、导高12 mm的间隔进行6次重复测量(作为重复性检验数据),并记录双坐标数显表显示值(作为准确性检验的参考值),对小车的测量范围、重复测量精度、示值误差进行检定,其中,重复性误差为6次测量值的标准差计算。数据处理结果如表2、表3所示。

表2 拉出值测量数据与处理 mm

表3 导高测量数据与处理 mm

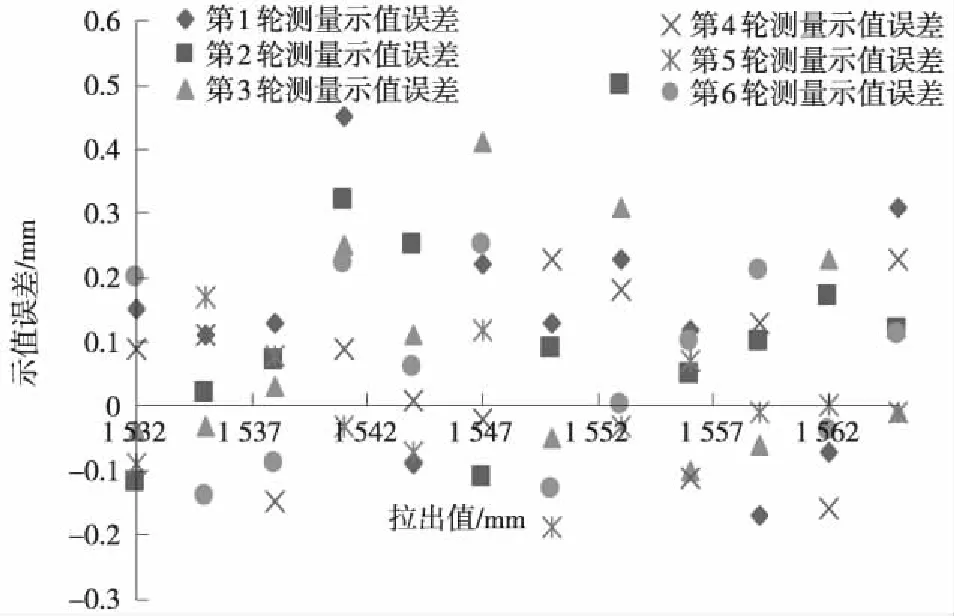

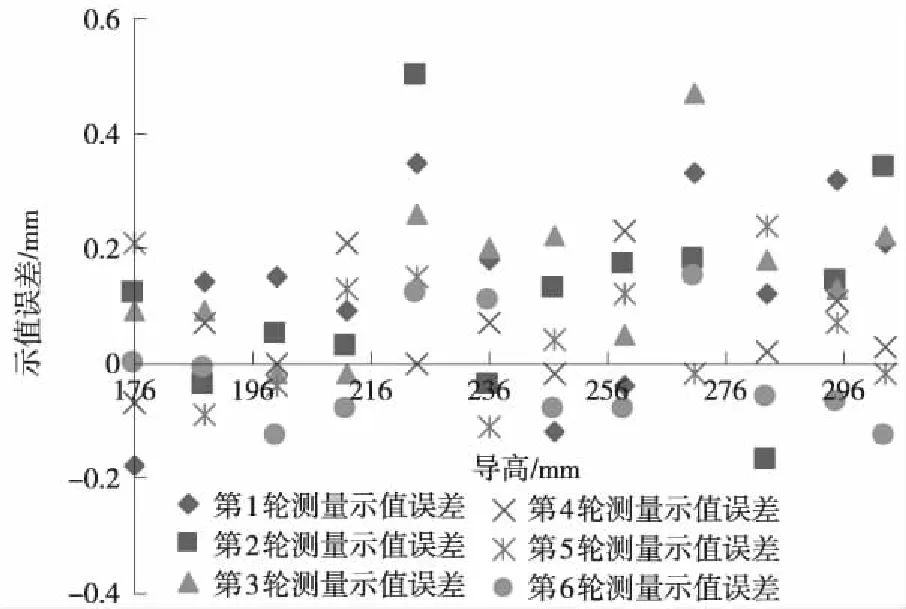

分别计算12个测量位置各6次测量值与其对应的标准值之差为每次测量的示值误差,其拉出值与导高示值误差分布情况如图6、图7所示。

图6 拉出值示值误差分布

图7 导高示值误差分布

结果表明:(1)拉出值和导高示值误差都是在±0.5 mm以内;(2)拉出值的重复性总体标准差为0.031 3 mm,导高的重复性总体标准差为0.034 1 mm,均在0.2 mm以内;(3)分辨率在0.05 mm以内;(4)拉出值的量程在1 535~1 565 mm,导高的量程在185~305 mm;(5)拉出值和导高零位正确性都是±0.15 mm。测量示值误差、测量重复性、测量分辨率、测量范围、零位正确性均满足设计的测量技术指标要求。

因接触轨测量机构是与1级轨检仪搭接对接触轨进行检测,测量精度需考虑轨检仪轨距、水平的影响(标准要求重复性误差≤0.20 mm)。其中:测量拉出值时,需将轨距分中至线路中线,轨距测量引入的分项误差可取轨距误差的一半,即±0.10 mm;测量导高时,水平误差的影响正比于测量臂悬长[按(1 550 mm-1 435 mm)/2=835.5 mm]与1 435 mm的比例,水平测量引入的分项误差约为±0.17 mm。引入拉出值测量的轨距分项误差、引入导高测量的水平分项误差均可视为独立误差项,拉出值综合精度S与导高综合精度C的计算可采用误差合成方法[16]根据式(1)计算

(1)

其中,Δ为测量结果总的标准差;e、δ为分项误差的标准差。

则导高与拉出值的综合精度计算如下

5 结论

臂式地铁接触轨几何状态检测小车采用接触法测量,能有效避让接触轨下部支架及电缆、交叉道口路面和上部防护罩等障碍物,并有效跨越膨胀接口、端部弯头,实现接触轨拉出值及其变化率、导高及其变化率等参数的高精度、连续检测,显著降低检测工人的劳动强度,提高接触轨检测的数字化水平,各项性能指标均满足预定的设计目标。采用与轨检仪集成搭载同步测量的方式时,能一次性完成工电联合检测,进一步降低人工投入数量和天窗占用时间,提高检测效率。