大功率继电器点焊仿真分析与飞溅多余物控制技术

2019-01-22

(中国航天电子技术研究院165厂,广西桂林541002)

0 前言

金属多余物问题是大功率电磁继电器的常见病、多发病,会引发触点间短路或击穿等失效模式。大功率电磁继电器中金属多余物主要来源为零件、组件在电阻点焊过程中产生的点焊飞溅多余物[1]。在点焊过程中,熔核的形成处于封闭状态,无论是焊接期间还是焊后均无法直接观测到熔核,并且其形成过程是瞬时完成的。电阻点焊的不可见性和瞬时性的特点导致通过试验研究其过程非常困难,目前只能通过工艺试样和破坏性试验来检查焊接质量[2-3]。

随着技术发展,通过建立数学模型模拟与分析电阻点焊过程的研究日益受到重视。近年来,数值方法和计算机技术速度发展,其中有限元法已成为焊接领域中数值模拟研究的主流,并得到广泛应用[4-7]。

本研究针对工厂大功率电磁继电器的轭铁组存在焊接强度差、飞溅严重等质量问题,采用有限元仿真分析方法优化其焊接结构及点焊工艺参数,以降低焊接飞溅多余物的产生。

1 电阻点焊飞溅多余物产生机理

电阻点焊工艺复杂,组件点焊质量受点焊参数、焊件材料、尺寸、表面涂覆状态及工装定位方式等因素的影响。焊接飞溅按时期可分为初期飞溅和后期飞溅。

初期飞溅发生在熔化焊核出现前,且通常是因为电极与焊件、焊件与焊件接触面金属的过热造成点焊接头的外部飞溅。这种飞溅影响焊件外观质量,产生的疤痕影响耐腐蚀及疲劳性能。焊件表面清理不佳或接触面上压强分布严重不均匀造成局部电流密度过高,引起早期熔化,此时因无塑性环保护发生飞溅。

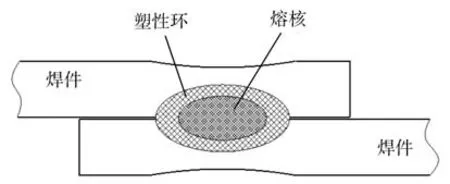

后期飞溅发生在被焊金属熔化过程后期。在点焊加热过程中,被焊金属在焊接处熔化形成液体,同时金属膨胀,膨胀力将电极向上、下推移,降低焊接区的外加压力,焊接区不能及时扩大,加热速度急剧提高,液化和塑性变形的金属受温度影响不能向四周流布,形成的塑性环将熔化区周边封闭,使熔化区的内压力不断升高,而塑性环的壁厚不均等,当内压力的挤压力超过塑性环最薄壁处的抵挡力,该处就会产生金属液体的喷溅、飞出,即点焊过程中产生的金属飞溅多余物。焊点断面剖视图如图1所示。

图1 焊点断面剖视图

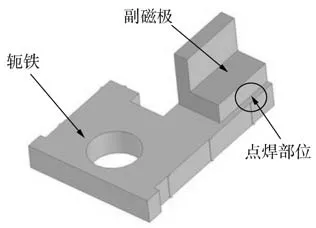

2 轭铁组点焊工艺现状

大功率电磁继电器的轭铁组结构如图2所示,轭铁与副磁极材料均为电磁纯铁(DT4E),零件表面镀镍,轭铁零件厚度3 mm,副磁极零件点焊面厚度2.5 mm。轭铁组为轭铁和副磁极零件通过点焊连接而成。

电磁纯铁材料电阻率为 0.12~0.14 μΩ·m,理论上点焊工艺性较好,但由于轭铁与副磁极材料较厚,焊接时需要极高的热输入;而且轭铁与副磁极搭接面积较大,装夹时搭接状态不稳定,接触电阻不稳定,焊点氧化变色严重,工件间不易形成熔核,点焊强度分散性较大,点焊飞溅非常严重。

图2 轭铁组结构

3 有限元仿真分析

3.1 继电器电阻点焊模型有限元耦合分析理论

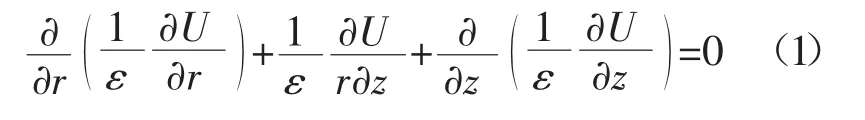

点焊时电场分布决定电流和电流密度,它是影响热源强度的重要因素。因此,研究点焊电场分布对了解和控制熔核的形成与长大具有重要意义。根据电磁场理论,给定电流时,导体内电势U在x、y、z方向分布可用Laplace方程来描述。

式中 r、z分别为径向和轴向坐标;U为电势(单位:V);ε为电阻率(单位:Ω·m)。它的求解区域包括工件、液态熔核和电极。

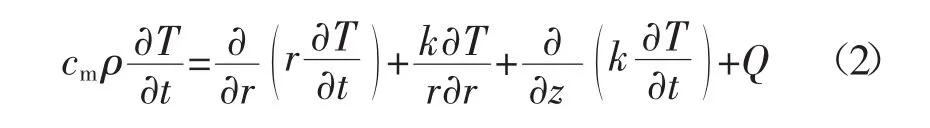

同时,存在着热传递的影响,其轴对称问题的温度场分布方程为

式中 T为点焊温度(单位:℃);cm为质量热容(单位:J/(kg·K));ρ为密度(单位:kg/m3);k为热导率(单位:W/(m·℃));Q为内部热源强度(单位:J)。

各个单元的Q可由电势场有限元分析求得

上述微分方程的求解均可变为求泛函数极值的变分问题。将合适的泛函数应用到划分单元内每个节点上,列出节点函数极值方程,联立所有节点方程组后求解。

3.2 有限元仿真分析过程

使用有限元点焊仿真分析软件研究轭铁组点焊工艺过程,建立轭铁组点焊仿真模型,分析点焊形核过程及点焊飞溅多余物产生机理。研究电极压力、点焊电流、点焊时间与点焊熔核、飞溅物之间的关系,为提高轭铁组点焊质量、控制点焊飞溅多余物产生提供改进方向。结合轭铁组点焊的实际条件,建立轭铁组的点焊数学模型,其仿真分析模型基本要素如表1所示。

表1 轭铁组仿真模型基本要素

数值模拟条件为:直流逆变焊接设备,压力F=250 N、电流 I=3.6 kA(DC)、时间 t=660 ms。焊接仿真中熔核形成过程及温度场变化情况大致分为以下5个阶段:

(1)第一阶段。

第一阶段的温度场分布如图3所示。t=103 ms时,在电阻点焊初期,上电极与轭铁零件的接触面以及轭铁与副磁极接触面的温度首先升高。理论上3个接触面上的接触电阻远远大于焊件和电极的体电阻,是产热主体,故接触面上产生的电阻热大于焊件内部,接触面上的温度迅速升高。但实际过程中,下电极与副磁极接触面温度未见明显升高,其原因为:下电极与副磁极接触面积大,焊接时电流密度小,接触电阻产热量小;下电极热导率大,且下电极与副磁极接触面积大,下电极起到极好的散热作用。

图3 t=103 ms时焊接温度场分布及形核情况

(2)第二阶段。

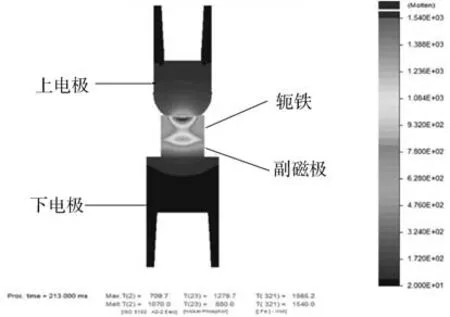

第二阶段的温度场分布如图4所示。t=213 ms时,在上电极与轭铁接触面上,由于高电流密度的作用,接触电阻产生的电阻热使得该区域金属温度急剧升高,导致该处金属迅速熔化,此时熔化金属因无塑性环保护发生飞溅(初期飞溅)。在轭铁与副磁极接触面上,随着焊接的进行,由于接触电阻的作用,温度不断升高,并在热传导作用下,高温区逐渐向周围扩展。

(3)第三阶段。

图4 t=213 ms时焊接温度场分布及形核情况

第三阶段的温度场分布如图5所示。t=363 ms时,随着焊接的进行,在上电极与轭铁接触面上,接触电阻产生的热量在热传导作用下逐渐向周围扩散。在轭铁与副磁极接触面上,由于接触电阻的作用,温度不断升高,材料发生软化,轭铁与副磁极接触面上的接触程度加强,使得接触面上的接触电阻减小,通过增加该区域的电流密度,温度进一步升高,并在热传导作用下,高温区逐渐向周围扩展。同时由于下电极与副磁极接触面积大,散热效果好,焊接高温区靠近上电极。

图5 t=363 ms时焊接温度场分布及形核情况

(4)第四阶段。

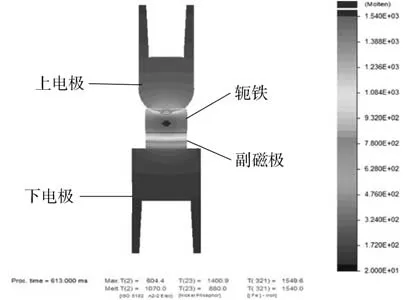

第四阶段的温度场分布如图6所示。t=613 ms时,随着焊接电流的持续通入,两焊件一直处于加热状态,温度逐渐升高,接触电阻随着温度的升高逐渐减小,其产生的热量也逐渐减小,而电磁纯铁材料本体电阻则随着材料温度的升高而增加,电流通过时本体电阻产热量急剧增加,最终该区域材料率先达到熔点1 540℃,形成初始熔核。由于此阶段材料本身电阻为产热本体,上焊件轭铁的厚度大于副磁极,轭铁的体电阻大于副磁极;同时下电极与下焊件副磁极的接触面积大,且下电极的散热效果远好于上电极,所以上焊件轭铁的产热量大,散热量小,温度升高快,导致形核位置偏向上电极和厚度较大的轭铁一侧。

图6 t=613 ms时焊接温度场分布及形核情况

(5)第五阶段。

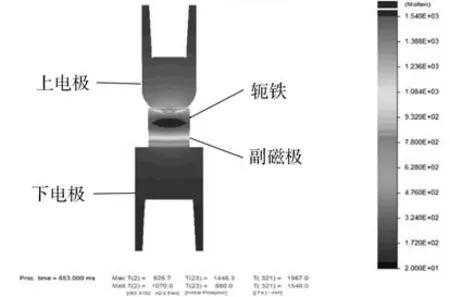

第五阶段的温度场分布如图7所示。t=653 ms时,随着焊接过程的进行,焊件材料本身电阻不断产热,并且焊件的电阻率随着温度的升高不断增加,产热量逐渐增大,因此液态熔核逐渐长大,迅速向轴向和径向扩展。在上、下电极的散热作用影响下,液态熔核轴向扩展受限,所以液态熔核呈椭圆形发展。由图7可知,熔核位置偏移向上电极和轭铁一侧,会导致两焊件间不能形成有效熔核,连接强度不足。

图7 t=653 ms时焊接温度场分布及形核情况

在现有焊接结构条件下,在焊接过程初期上电极与上焊件轭铁的接触部位易产生点焊飞溅,并且在焊接过程中后期熔核形成过程中出现熔核向上电极和厚度较大的轭铁一侧偏移的现象,造成两焊件间连接强度不足。在实际生产过程中,通过加大焊接电流、增加焊接时间等方式来提高焊件的连接强度,会造成电流密度和热输入过大从而导致焊接过程初期上电极与轭铁接触表面产生严重的点焊飞溅,焊接过程后期液态金属急速膨胀,冲破塑性环薄壁处而产生焊接飞溅。因此,为控制点焊飞溅多余物的产生,需从改善焊接结构等方面入手。

4 工艺优化

将两焊件改为凸焊搭接结构进行验证。由于焊接时电流密度集中于凸点,电流密度大,容易达到热量平衡,克服了熔核偏移的缺点;使用较小的点焊能量即可获得优质的焊点,有利于控制点焊飞溅多余物。

经理论分析及工艺试验验证,最终确定在不影响轭铁组使用性能的条件下,在副磁极零件点焊面上增加双凸筋,如图8所示,凸筋尺寸为R0.2 mm×高0.15 mm×长3 mm。

图8 凸筋结构的副磁极

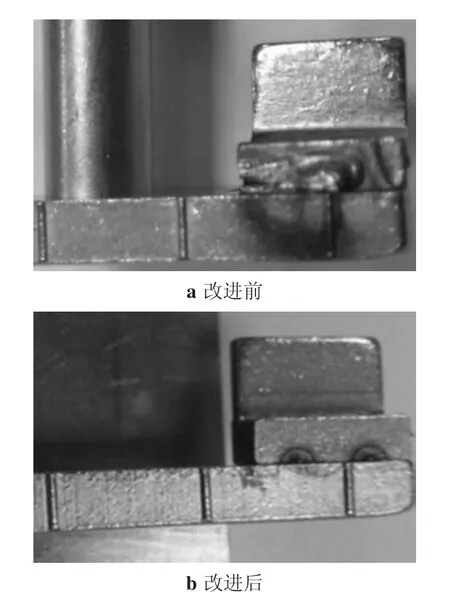

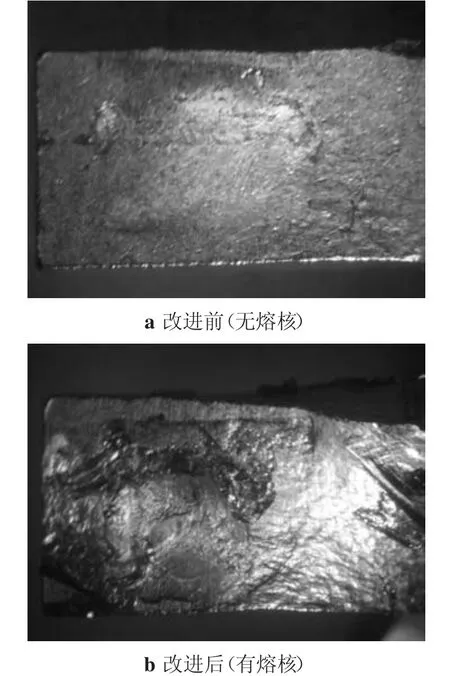

通过工艺试验确定凸筋副磁极结构的轭铁组最佳点焊参数为:F=250 N,电流 I=3.2 kA(DC),时间t=500 ms。使用该参数点焊30件轭铁组进行验证,过程中无点焊飞溅多余物,点焊强度满足要求且一致性好。工艺改进前后的轭铁组点焊后的外观质量、飞溅情况对比如图9所示,形核情况对比如图10所示。

由图9、图10可知,轭铁组改为凸筋结构后,使用较小的点焊参数即可在两焊件间形成熔核,点焊后连接强度高,均无初期、后期点焊飞溅多余物的产生。

5 结论

(1)对轭铁组点焊形核过程进行数值模拟分析发现,熔核位置向上电极和厚度较大的轭铁一侧偏移,造成两焊件间连接强度不足。为提高连接强度,需增大焊接电流、焊接时间等参数,会导致电流密度过大、热输入过大,从而产生点焊飞溅多余物。

图9 工艺改进前后焊件外观质量、飞溅情况对比

图10 工艺改进前后焊件焊接面形核情况对比

(2)将轭铁组改为凸筋结构后,克服了点焊时熔核偏移的缺点,使用较小的点焊参数即可在两焊件间形成熔核,点焊后连接强度高,未产生点焊飞溅多余物。

(3)使用有限元仿真软件改进轭铁组点焊工艺的方法对优化大功率电磁继电器其他组件的焊接工艺具有重要的指导意义。