新元煤矿沿空留巷安全开采技术实践

2019-01-22李建光

李建光

(阳煤集团山西宁武榆树坡煤业有限公司)

对于开采吸附性强、瓦斯含量大煤层的高瓦斯或突出矿井而言,一般采用先抽后采、边采边抽的瓦斯治理措施,然而开采致密、裂隙不发育煤层时,采动之前难以抽采瓦斯,采前预抽及U型通风不能有效解决隅角瓦斯积聚问题[1-3]。阳煤集团新元煤矿为煤与瓦斯突出矿井,目前主采3#煤层。生产期间为了解决掘进和瓦斯问题,原回采工作面一直采用“两进两回”的“U+L”通风系统,巷道之间的煤柱宽20 m,多条巷道布置造成区段煤柱损失严重,采出率低,且煤与瓦斯突出煤层掘进速度慢,采掘接替紧张[4]。因此,以新元煤矿3107工作面为工程背景,采用高水材料巷旁充填沿空留巷技术,对实现工作面Y型通风,避免隅角瓦斯超限和采空区通风问题及保证矿井接替、降低开采成本等具有重要的意义。

1 工程概况

3107工作面回采3#煤层,煤层倾角平均为5°,平均厚2.6 m。煤层伪顶为厚0.3 m高岭石泥岩,直接顶为6.45 m厚砂质泥岩,老顶为5.7 m厚中粒砂岩,直接底为4.5 m厚砂质泥岩,老底为18.95 m中粒砂岩,局部含粉炭质条带,3107工作面布置见图1。

李建光(1974—),男,董事长,工程师,036000 山西省宁武县。

图1 3107工作面布置

3107工作面回风巷道设计断面为4.8 m×3.0 m(宽×高),顶部采用锚网梁+锚索矩形断面支护,顶锚杆采用φ22 mm×2 200 mm左旋无纵筋(KMG500)让压锚杆;帮锚杆采用φ20 mm×2 000 mm 等强锚杆,锚杆排距为700 mm;锚索采用φ22 mm×7 500 mm低松弛钢绞线,锚索间距为1.5 m,排距为1.4 m,即锚索梁按照“3-0-3-0”方式施工,帮锚杆上钢筋钢带加挂金属网。巷道在没有经受工作面超前压力之前变形量较小,但随着时间的推移,巷道变形逐渐加大,导致部分区域巷道顶底板几近闭合,两帮移近量也非常大,因此,巷道在留巷之前需进行补强支护处理。

2 巷旁支护宽度的确定

根据3107工作面生产地质条件、邻近工作面开采情况、岩性和以往的岩层力学参数考虑,具体地质力学参数初步取值如下:煤层开采厚2.8 m,工作面长240 m,周期来压步距为20 m,巷道最大埋深为550 m,基本顶平均厚2.5 m,直接顶平均厚5.66 m,留巷后巷道宽5.2 m,充填体宽2 m,上覆岩层容重为25 kN/m3,应力集中系数为2.0,基本顶岩层抗拉强度为8 MPa,侧压系数为0.4,煤层黏聚力为1.5 MPa,内摩擦角为25°,煤帮采用锚杆支护,其支护阻力按0.15 MPa考虑,煤层倾角按平均4°考虑。利用上述参数计算得到3107工作面回风巷充填体的切顶阻力为12.83 MN/m。现场施工时,充填体平均强度按8 MPa考虑,则所需的充填体宽度理论计算值为1.61 m。根据3107工作面回风巷顶板岩层情况、公式计算和以往的工程实践,考虑安全系数、充填体完全置于采空区,当采高不超过3 m时,初步设计确定巷旁支护体宽度为2 m。

3 高水材料巷旁充填沿空留巷技术

3107工作面回风巷充填时间较紧,因此,不适合采用全袋式充填和混合式充填方法,经比较分析,最终确定采用分段阻隔注浆充填方法[5-7]。

3.1 充填工艺

综合考虑井下施工条件、工作面超前支承应力的作用效果、浆液固结强度及材料消耗等因素,确定充填材料的水灰比为4∶1,初凝时间≤30 min,充填体终强1.46 MPa,7 d强度为终强的90%,充填宽2 m。3107工作面回风巷充填基本工艺流程见图2,包括砌筑止浆墙,管路安放,配料制浆,泵送充填,带压充填。水灰比直接影响空巷充填材料的强度、凝结时间,现场施工时需严格按照设计要求加水。根据确定的水灰比4∶1,向搅拌桶内加入750 kg水;加水后,向1#搅拌桶加入150 kg甲料(3袋),向3#搅拌桶加入150 kg乙料(3袋),当1#、3#搅拌桶给充填泵供料浆时,2#、4#搅拌桶加水、上料,准备搅拌,在添加空巷充填材料的同时,启动搅拌机,浆液搅拌均匀一般需要5 min;最后注浆充填并监控充填情况。

图2 工作面巷旁充填工艺流程

3.2 泵站准备

充填泵站要求有适当的操作和存料空间。现场施工时,合理的泵站设置有利于提高充填效率。泵站应尽可能固定于一个位置,减少泵站移动次数及辅助运输量。根据以上原则,建议将泵站布置在辅助进风顺槽内。具体要求如下:配备1台双液充填泵,4台搅拌桶(甲料、乙料各配2台搅拌桶)、5个电磁启动器(泵1台,4台搅拌桶对应4台),搅拌桶附近布置料场,充填泵及搅拌机等设备水平摆放;泵站堆料平台应能放置2 d使用的注浆材料(约100 t);泵站点设置3路供水管,其中2路直径为32 mm,用于搅拌桶加水,供水能力不低于20 m3/h,且有单独的控制开关,保证注浆工作连续进行,另一路用于注浆泵降温,管径为19 mm;靠近帮部挖掘沉淀池,规格为500 mm×500 mm,沉淀池内的废水泵送至排水管内。

3.3 劳动组织

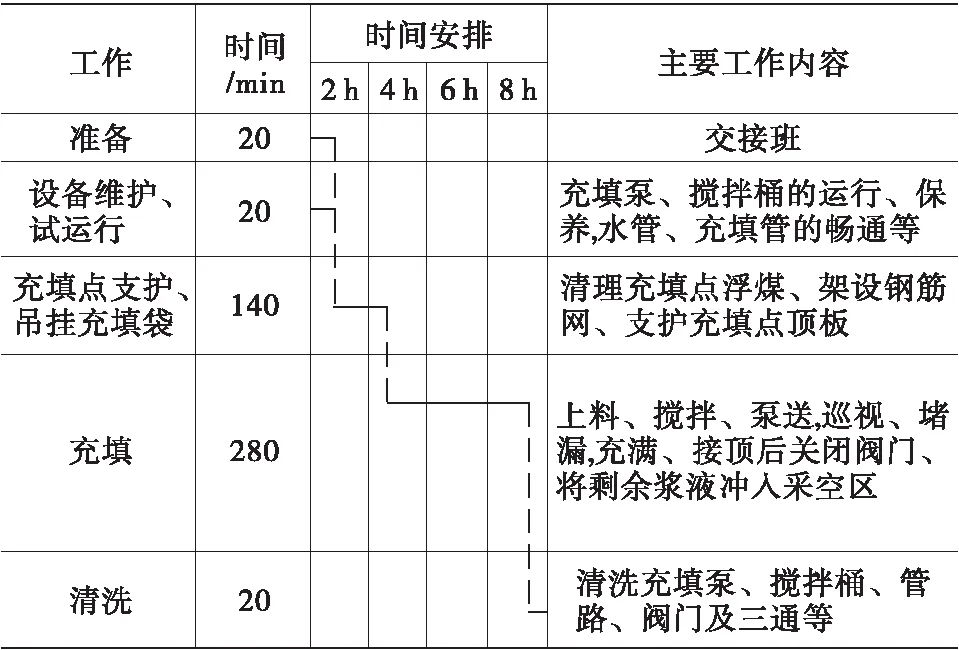

沿空留巷后工作面推进不会超过8 m/d,一天充填2班,每次充填长度为3~4 m,具体充填长度由工作面推进长度决定。充填作业安排见表1。

表1充填作业安排

4 加强支护设计

4.1 回风巷加强支护技术

由于留巷时间较长,为防止顶板离层,留巷断面收缩过大,将原有的“3-0-3-0”的锚索支护形式变成“3-1-3-1”的锚索支护形式,即在原施工的2排锚索中间再施工一排锚索梁(每排1根锚索),锚索规格为φ22 mm×7 500 mm。每根锚索在钢带外再安装大托盘,预紧力不低于100 kN。非采煤侧巷帮在帮角处距底板300mm处补打一根φ20 mm×2 400 mm锚杆;在煤柱侧巷帮每2排锚杆补打一排锚索,每排2根,第一根距顶板800 mm,仰角为10°,第二根距顶板2 200 mm,锚索规格为φ22 mm×7 500 mm。回风巷加强支护见图3。

图3 回风巷加强支护示意(单位:mm)

4.2 充填区域上方顶板支护技术

为了保持充填区域范围内的顶板完整性,在充填区上方每割1刀煤补打1排800 mm×800 mm锚杆,每2排锚杆间加打2根φ21.6 mm×6 300 mm锚索,锚索距巷中距离分别为3 500,4 700 mm,顶板锚杆采用φ20 mm×2 400 mm左旋无纵筋锚杆。支护布置见图4。

5 沿空留巷Y型通风方式

3107工作面回风巷采用沿空留巷后可实现Y型通风[8], 由现在的进风巷作为主要新鲜风流进风、现在的回风巷作为配风巷进部分新鲜风,经工作面后的污风通过沿空留巷保留下来的巷道经联络巷与3107尾巷沟通,形成Y型通风系统,再辅以其它措施治理瓦斯,可以从根本上解决高瓦斯采煤工作面上隅角瓦斯积聚和超限的难题。

图4 充填区域上方顶板支护示意(单位:mm)

由于3107工作面底板较软,属软弱围岩,沿空留巷后,受侧向支承应力强烈作用,沿空留巷后底鼓量大,全长留巷通风可能保证不了通风断面。因此,决定采用Y型通风方式为离工作面后方最近的2个联络巷进行回风,即到下一个联络巷时,打开前一个联络巷、封闭最后边一个联络巷进行通风,见图5。

图5 全长留巷时Y型通风方式示意

6 矿压观测

为了观测3107回风巷支护参数的合理性,在巷道中每20~30 m设一个测站进行观测,巷道表面收敛规律的测点布置一般采用十字布点法,观测结果见图6[9-11]。可知,工作面后方0~120 m为留巷采动影响阶段,巷道顶底板累计变形量最大为1 035 mm,且主要以顶板下沉为主,两帮累计最大变形量为1 931 mm,以实体煤帮变形为主。工作面后方130~240 m巷道断面累计变形量最大,平均宽3 299 mm,最大宽3 714 mm,最小宽3 007 mm,两帮移近量在1 086~1 793 mm,以实体煤变形为主;巷道平均高2153mm,最大高度为2 667 mm,最小高度为1 847 mm,顶底板变形以顶板剧烈下沉为主,下沉量在333~1 153 mm。此阶段巷道断面收敛率远大于工作面后方240~280 m留巷变形稳定阶段,最终顶底板变形量保持在1 000~1 200 mm,能满足巷道在回采期间的通风要求。

7 结 论

(1)根据3107工作面回风巷顶板岩层情况、公式计算和以往的工程实践,采用高水材料巷旁充填技术,确定巷旁支护体宽2 m。采用锚杆、锚索加固充填区域顶板,保持充填区域范围内的顶板完整性。

图6 顶底板、两帮移近量与工作面距离关系

(2)3107工作面回风巷采用沿空留巷后可实现Y型通风,辅以其它措施治理瓦斯,可以从根本上解决高瓦斯采煤工作面上隅角瓦斯积聚和超限的难题。

(3)根据矿压观测结果,在工作面240~280 m,巷道围岩移近量逐渐变缓,最终顶底板变形量保持在1.0~1.2 m,基本满足巷道在回采期间的通风要求。