水力压裂增透技术在鲁班山北矿瓦斯治理中的应用

2019-01-22张翠兰任世林陈兴燚张尚斌

张翠兰 任世林 陈兴燚 张尚斌

(1.重庆市能源投资集团科技有限责任公司;2.中国石油化工集团西南石油局有限公司勘探开发研究院)

我国煤与瓦斯突出灾害严重,瓦斯治理是煤矿安全工作的重中之重。我国95%以上的高瓦斯和突出矿井所开采的煤层属于低透气性煤层[1]。目前瓦斯治理的措施主要有密集钻孔、预裂爆破、钻孔预抽,因密集钻孔、预裂爆破等瓦斯治理措施施工工艺复杂、工作量大、有效影响范围小、瓦斯抽采率低等问题,开采层瓦斯突出主要采用钻孔预抽技术[2]。煤层透气性低严重制约了瓦斯抽采效果,必须对高瓦斯和突出煤层进行卸压增透以提高煤层瓦斯抽采效果。水力压裂技术是目前最常用的煤层增透技术。2010年以来,重庆市能源投资集团试验水力压裂煤层增透技术,经过几年的发展,目前该技术已成为了一项瓦斯治理常规手段,对煤层实施水力压裂增透后,能大幅增加煤层透气性,提高瓦斯抽采效果,从而缩短抽采时间,减少钻孔工程量。鲁班山北矿矿煤层瓦斯含量大,透气性系数低,井下钻孔抽采效果差,严重制约了瓦斯治理和防突效果,影响了矿井的部署接替及安全生产。近年来,鲁班山北矿进行了深孔预裂爆破、水力割缝等多项增透措施试验,取得了一定的效果,但爆破及水力割缝的影响范围均比较小,不适合大规模实施。目前矿井多数钻孔均采用常规方式进行瓦斯抽采,抽采效果差。为解决鲁班山北矿目前存在的问题,提高瓦斯抽采效果,进一步解放生产力,确保矿井安全生产,在142底板巷道施工穿层钻孔进行水力压裂,积极探索鲁班山北矿瓦斯治理的新途径。

1 工程概况

鲁班山北矿为450 kt/a高瓦斯中型矿井,全区稳定可采,2#煤层为解放层,8#煤层为被解放层,优先采用扒皮式综合机械化开采上解放层。8#煤层埋深为330 m,煤层厚0.73~4.42 m,平均厚2.5 m,煤层较稳定,顶板主要为砂岩或泥质岩、砂岩类组合,有一层0.02~0.20 m伪顶;底板个别地方为砂岩,其他由泥质岩组成。根据煤层赋存状况和地形地貌,采用平硐开拓方式。

8#煤层合层区瓦斯含量平均为25.55 m3/t,8#煤层之一瓦斯含量平均为16.01 m3/t,8#煤层之二瓦斯含量平均为7.16 m3/t,8#煤层之三瓦斯含量平均为15.31 m3/t。坚固性系数f=2~4,煤层走向180°,平均倾角为21°。近年来,鲁班山北矿采用常规方式抽采瓦斯,钻孔平均单孔瓦斯抽采纯量仅为0.002 m3/min左右。

2 煤层压裂增透原理及影响因素

煤矿井下水力压裂增透技术是利用高压泵组将压裂液以大于煤储层吸收能力的速度注入,克服煤层本身的破裂压力后,煤层弱面会被劈开一条或多条裂缝,以建立起煤层与抽采钻孔之间的高速通道,高效抽采煤层瓦斯。

煤层水力压裂时,在孔壁处裂缝压裂的初期,裂缝存在长度、高度、宽度方向的三维扩张,裂缝横向的方向垂直于最小主应力方向。压裂过程中存在流动摩擦阻力与液柱重力产生的压力,在孔壁裂缝开启之前,钻孔孔壁与压裂筛管之间的环状空隙的液体越来越多,形成憋压。压力上升到孔壁裂缝的起裂压力后,高压水进入裂缝并随着裂缝的起裂、扩展和延伸不断增加,压裂管内必须憋压才能压开更多的裂缝和补充压力损失,需要泵入更多的压裂液以提供持续水压力,因此,整个压裂过程是一个压裂液进多出少的过程。

煤层自身性质和外部环境、施工因素均会影响其水力压裂增透效果。在对国内外相关理论进行深入研究的基础上,进行了大量的水力压裂试验,发现影响煤岩水力压裂效果的因素主要有6个方面:①地应力与地质构造;②煤层自身特性,包括煤层硬度、瓦斯含量、初始透气性、瓦斯压力、孔隙体积、含气饱和度、分布状况、煤阶、沉积环境、力学性质和水动力条件;③施工参数,包括注入排量、砂比浓度;④压裂规模,包括压裂孔数目等;⑤压裂液和支撑剂性能;⑥排采参数。

影响水力压裂增透效果的因素很多,其中地应力和煤体强度为主控因素,地应力大小和方向是控制水力压裂裂缝起裂压力、起裂位置及裂缝形态的关键[3]。同时,水力压裂过程中,压裂液对瓦斯有一定的驱赶作用。

3 压裂钻孔设计

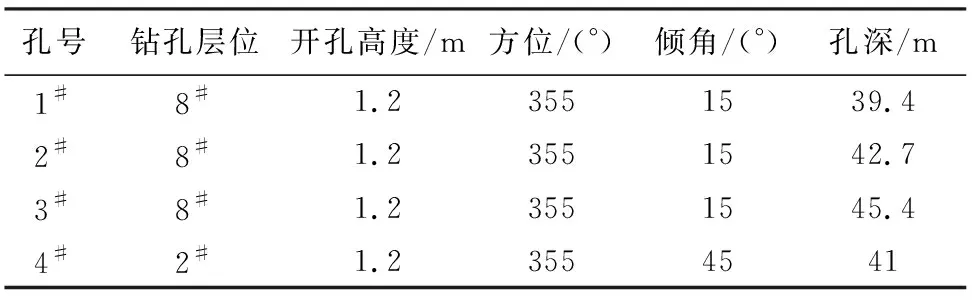

基于煤层压裂钻孔水力压裂裂缝扩展规律,结合鲁班山北矿的现场情况,在142底板巷布置4个压裂钻孔,1#和2#钻孔间距为100 m,2#和3#钻孔间距为80 m,钻孔倾角为15°,钻孔穿透8#煤层,终孔距8#煤层顶板0.5 m,钻孔开孔孔径为94 mm,终孔孔径为75 mm。4#钻孔穿过8#煤层压B2煤层设计,钻孔孔径为75 mm。钻孔施工布置见图1,压裂孔参数见表1。

3.1 封孔设计

原则上封孔深度为钻孔的深度,在施工水力压裂钻孔时,必须清楚记录煤层段位置,送入的压裂管在煤层位置使用筛管。采用砂浆水泥封孔,封孔管前端布置2根筛管。1#~3#压裂钻孔由孔口封至8#煤层底板,通过注浆管送浆至8#煤层底板,再通过筛管返浆。4#钻孔封至B2煤层底板。封孔设计见图2。

3.2 水力压裂参数计算

3.2.1 破裂压力

根据参考文献[4]计算方法,破裂压力计算公式为

pf≥σ1+σ3-2(σ1-σ3)cos2θ+Rt,

(1)

σ1=0.021 6H+6.780 8 ,

(2)

σ3=0.018 2H+2.232 8 ,

(3)

式中,pf为破裂压力,MPa;σ1、σ3分别为最大、最小水平主应力,MPa;θ为目标方向角,(°);Rt为煤岩体抗拉强度,取2.6 MPa;H为埋深,m。

孔号钻孔层位开孔高度/m 方位/(°)倾角/(°)孔深/m1#8#1.23551539.42#8#1.23551542.73#8#1.23551545.44#2#1.23554541

图2 压裂孔封孔示意

经测算管道摩阻约2 MPa。根据142底板巷道的埋深、岩体抗拉强度、目标方向角,经综合计算,各压裂孔破裂压力计算结果见表2。

表2 各孔破裂压裂计算参数 MPa

3.2.2 总注水量

注水量计算公式为

v=abhk,

(4)

式中,v为注水影响体体积,m3;a为影响体长度,m;b为影响体宽度,m;h为影响体高度,m;k为影响体孔隙率,%。

根据142底板巷道实施地点的条件及预压裂的有效半径30 m,经过计算,压裂层需注水量见表3。

表3 压裂水量理论计算 m3

3.3 配套工程

目前常用的压裂泵组有BRW200-31.5型乳化液泵组、CBYL400型压裂泵组。BRW200-31.5型乳化液泵组电机功率为125 kW,额定压力为31.5 MPa,最大流量为12 m3/h,缺点是流量小,不能满足规模压裂的液量供给,重庆地区的水力压裂多选用BRW200-31.5型压裂泵组。

本次水力压裂选用重庆市能源投资集团科技有限责任公司与重庆水泵厂有限公司合作研制的CBYL400型压裂泵组,具有流量大、体积小、智能化程度高等优点[5-6]。根据前面计算的破裂压力和总注水量的设计要求,在其3档运行时,压裂参数即可满足要求,运行参数见表4。

表4 CBYL400型压裂泵组运行参数

4 抽采钻孔设计

4.1 压裂区域

为了进一步验证压裂区域的抽采效果,在3个压裂孔条带范围施工20 m×20 m的网格条带预抽钻孔,若抽采效果差,可在中间布置10 m×10 m的网格条带预抽钻孔。本次共设计抽采钻孔21个,钻孔孔径为75 mm,终孔位置距8#煤层顶板0.5 m,每组施工钻孔2个,每相邻2组错开布置,所有钻孔均布置在压裂钻孔范围内[7-9],见图3。

图3 压裂区域抽采钻孔设计平面

4.2 非压裂区域

为了对比验证压裂区域的抽采效果,在压裂影响范围外布置网格预抽钻孔[10]。本次共设计抽采钻孔79个,钻孔按15 m×15 m网格布置,钻孔孔径为75 mm,终孔位置距2#煤层顶板0.5 m。

5 压裂过程及影响范围分析

2016年3月31日—4月15日,分别对1#~4#压裂钻孔进行了水力压裂,具体压裂情况如下:

(1)1#钻孔压入水量为132 m3,最大压力为16 MPa,压裂后在142底板巷道距1#钻孔以外80 m处有一个钻孔出水,钻场口的抽放人工放水桶放出的水发黑,有煤粒,停止压裂。

(2)2#钻孔分3次压裂,压入水量共273 m3,最大压力为24.5 MPa,压裂后142底板巷道2#压裂钻孔前后30 m范围巷道吊渣严重。

(3)3#钻孔压入水量为70 m3,最大压力为15.3 MPa,压裂后142底板巷道3#钻孔周围巷道顶板多处吊渣、多处锚杆出水,并与4#压裂钻孔压通。

(4)4#钻孔进行了2次压裂,第一次于2016年3月31日进行,压入水量为150 m3,最大压力为14.2 MPa,于2016年4月15日对4#压裂孔进行重复压裂,压入水量为16 m3,最大压力为27 MPa,观察发现与3#钻孔沟通,3#钻孔出水明显增大,停止压裂;压入水量共166 m3,最大压力为27 MPa。

各钻孔压入水量及压力情况见表5。

各孔的压裂影响范围可通过以下两方面来判定[2]:一是压裂过程中附近钻孔及巷壁的出水情况;二是压裂区域内抽采钻孔施工过程中的见水情况。从压裂过程中钻孔及巷壁的出水情况可以看出,压裂区域内全部为压裂影响范围。压裂区域内抽采钻孔施工过程中发现,所有抽采钻孔见煤层时均大量含水,并造成钻孔施工过程中风排粉穿煤困难。通过压裂区域内抽采钻孔施工过程中的见水情况可知,所有钻孔均在压裂影响范围内。

表5 142底板巷道水力压裂情况

6 压裂抽采效果

6.1 压裂区域

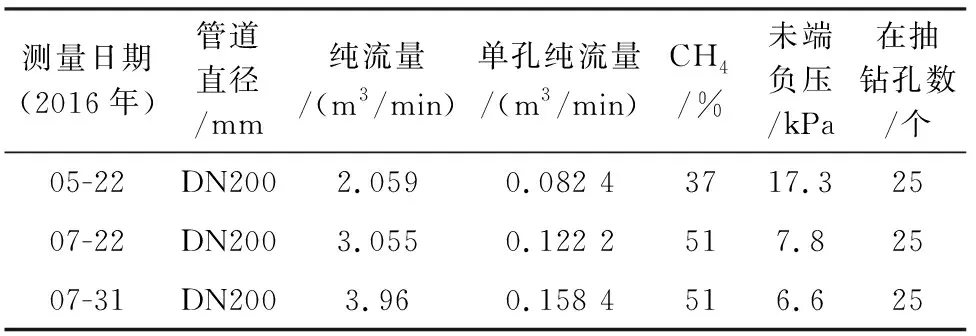

对钻孔水力压裂完成后,立即对压裂孔进行排水,待孔内水量变小后接入抽采系统,由于压裂孔压入大量的水,有一个排采过程,经现场观察,压裂孔内正压瓦斯明显减少,于是对抽采观测钻孔进行抽采。压裂区域抽采情况见表6。

表6 142底抽道压裂区域抽采情况

由表6可知,压裂区域内抽采钻孔的平均单孔抽采纯量在连续4个月内均呈现了稳中带升的趋势,抽采纯流量从一开始的2.059 m3/min上升到3.96 m3/min,平均单孔抽采纯量最大达0.158 4 m3/min,说明该区域压裂后的抽采效果明显。

6.2 非压裂区域

对比钻孔于2014年4月13日陆续接入抽采系统进行抽采。2016年4月4日增加的3个钻孔为压裂前的考察孔,由于施工处于地质构造带附近,钻孔未见煤,但瓦斯量特别大。非压裂区域抽采情况见表7。

表7 非压裂区域抽采情况

根据142底板巷道非压裂区域矿井始抽至2016年8月15日88周周报数据计算结果,钻孔的抽采纯量为0.021 9 m3/min,142底板巷道压裂区域内的平均单孔纯量是0.121 m3/min,即压裂后抽采钻孔的平均单位抽采纯量是压裂前的5.5倍。

6.3 经济效益分析

压裂区域内的平均单孔抽采纯量是对比孔抽采纯量的5.5倍,若保持抽采时间不变的情况下,仅需要非压裂区域18%的钻孔即可达到同样的抽采量,即钻孔工程量可减少82%。经计算,抽采同样瓦斯总量时所需要的抽采时间可缩短82%。

水力压裂推广应用后,每个压裂孔的成本可降低到约3万元/孔,按每个压裂钻孔的影响半径为30 m考虑,其影响面积约2 826 m2,若按原8 m×8 m 网格布置需施工钻孔44个,进行水力压裂后,可减少为1个。每个钻孔按50 m计算,可节约钻孔工程量2 150 m,按《煤炭建设工程概预算定额(2007 基价)》计算穿层钻孔单价约135元/m,即钻孔可节约费用29.03万元,减去压裂钻孔成本后,可节约26.03万元。同时,每个压裂钻孔影响范围内可节约43个钻孔的施工时间。

7 结 论

(1)对鲁班山北矿142底板巷道8#煤层实施水力压裂,压裂孔的影响范围半径可达40 m以上。水力压裂能大幅度提高钻孔瓦斯抽采纯量,压裂区域内抽采钻孔的平均单孔抽采纯量是非压裂区域单孔抽采纯量的5.5倍,钻孔工程量可减少82%,抽采时间可缩短82%。142底板巷道条带水力压裂现场应用表明,水力压裂对于鲁班山北矿增加煤层透气性、提高瓦斯抽采效率效果显著。通过水力压裂过程的分析、压裂影响范围、压裂抽采效果的研究分析,表明水力压裂在鲁班山北矿是适用的、可行的。

(2)水力压裂增透技术在鲁班山北矿穿层条带瓦斯治理中成功应用,基本形成了适用于该矿井穿层钻孔水力压裂工艺,应用水力压裂技术可提高区域煤层透气性,增加煤体瓦斯涌出通道,提高瓦斯抽采效率,缩短瓦斯抽采时间,降低瓦斯灾害治理成本,保证矿井的安全生产和部署接替。下一步将进行大面积推广应用,充分发挥水力压裂增透技术的效果。