某赤铁矿选矿厂二段磨矿—分级工艺优化改造

2019-01-22郑可心

郑可心 周 咏

(河北钢铁集团司家营研山铁矿有限公司)

某铁矿山属“鞍山式”沉积变质铁矿床,矿石类型主要为赤铁石英岩和磁铁石英岩两大类,浅层以赤铁石英岩为主,深层过渡为磁铁石英岩。目前选矿厂主要入选赤铁矿石,运转2个氧化矿选别系列和1个原生矿选别系列,其中氧化矿选别系列二段磨矿—分级作业中矿循环负荷大,分级效率低,球磨机台时处理能力小, 影响选矿生产指标,需进行工艺优化。

1 工艺流程与存在问题

1.1 工艺流程

某铁矿山选矿厂氧化矿选别系列年处理矿石900万t,生产铁精粉220万t,采用磨矿—粗细分级—重选—磁选—阴离子反浮选流程进行生产,重选精矿和浮选精矿合并作为最终铁精矿产品,工艺流程见图1。

图1 氧化矿选别系列工艺流程

矿石经一段磨矿分级后,细粒级进入磁选—浮选作业,粗粒级进入1粗1精1扫重选—扫选尾矿磁选作业。螺旋溜槽精矿经高频细筛隔渣后筛下作为重选精矿,螺旋溜槽扫选中矿、弱磁选精矿、中磁选精矿、螺旋溜槽精选尾矿、高频细筛筛上共5种产品作为循环中矿经二段磨矿—分级作业后继续给入粗细分级旋流器分级。

二段磨矿—分级作业处理的循环中矿种类多,其分级效率和磨矿效果直接影响粗细分级旋流器的给矿粒度。二段磨矿—分级效果不佳,会造成重选、浮选给矿粒度变粗,影响选别效果,并进一步增大中矿循环负荷,限制球磨机入磨矿量,造成恶性循环[1]。

1.2 存在问题

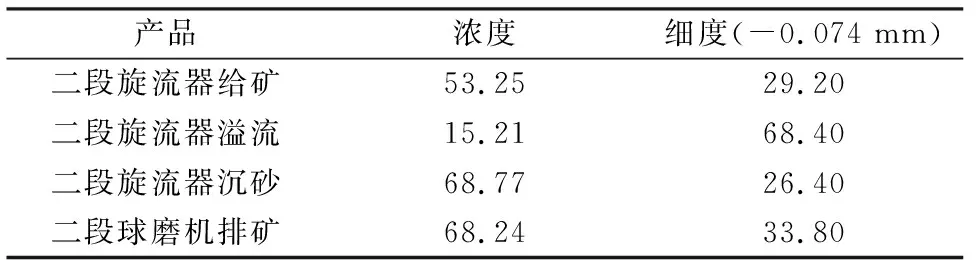

实际生产运行中,中矿循环负荷很高,二段旋流器给矿泵电流长期高于额定电流,二段磨矿细度较粗,分级效率低,重选精矿指标波动较大,球磨机台时处理量不稳定,需要频繁调整。针对该问题,选矿厂对二段磨矿—分级作业进行取样分析,以解决中矿循环负荷过大问题。二段磨矿—分级作业参数与工艺生产指标分别见表1、表2。

表1 二段磨矿—分级作业设备参数

表2 二段磨矿—分级工艺指标 %

根据表1、表2结合生产实际分析,存在的问题有:

(1)二段旋流器给矿压力低,给矿泵电机长期处于超负荷运转状态,但是旋流器压力最高仅90 kPa,说明二段旋流器给矿泵选型不合适。

(2)二段旋流器给矿浓度过高,分级效果不佳,分级效率仅12.64%。

(3)二段磨矿球磨机磨矿浓度较低,磨机内矿浆流速快,磨矿时间短,磨矿产品相比给矿细度-0.074 mm仅提高6.40个百分点,目的矿物单体解离不充分。

2 优化改造

通过流程取样分析和论证,对选矿设备进行优化改造。将二段旋流器给矿泵更换为250ZJ-I-A65型渣浆泵,配套电机功率由250 kW提高到315 kW,以提高渣浆泵处理能力;根据生产情况增加泵池补加水,以降低旋流器给矿浓度;提高旋流器给矿压力至110 kPa,将二段球磨机球荷填充率由原来28%提高到32%。改造后,二段旋流器分级效率提高到31.14%,二段磨矿—分级作业工艺参数见表3。

表3 改造后二段磨矿—分级作业工艺参数 %

从表3和表2数据对比可以看出,降低旋流器给矿浓度、提高旋流器给矿压力后,分级效率较改造前提高了18.50个百分点;通过旋流器优化,沉砂产品浓度得到有效控制,由68.77%提高到71.98%,提高3.21个百分点,从而为二段磨矿浓度控制提供了条件;磨矿浓度由68.24%提高到72.45%,提高4.21个百分点,磨矿产品-0.074 mm粒级含量也由33.8%提高到39.2%,提高5.40个百分点,磨矿效果得到改善,从而为后续选别提供合适的目的矿物单体解离度。

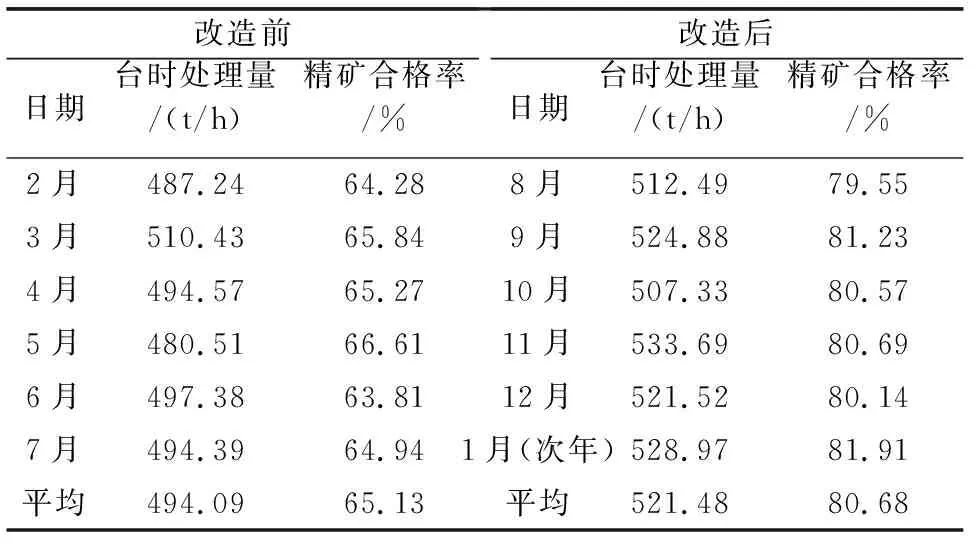

优化改造后,螺旋溜槽重选效果明显改善,铁精矿品位稳定,球磨机台时处理量也有一定的提高。铁精矿合格品位按65%计,改造前后球磨机台时处理量和精矿合格率对比见表4。

表4 改造前后球磨机台时处理量和精矿合格率对比

从表4可以看出,优化改造后,铁精矿合格率提高了15.55个百分点,台时处理量提高了27.4 t/h,每月可增产铁精粉约1万t。

3 结 论

(1)某铁矿选矿厂采用一段磨矿—粗细分级—重选—磁选—阴离子反浮选流程进行氧化矿系列选矿生产,中矿循环负荷的控制对选矿指标非常重要,负荷过大对铁精矿品位和二段球磨机台时处理量均会产生不利影响。

(2)通过更换二段旋流器给矿泵,提高配套电机功率、泵池补加水,提高给矿压力至110 kPa,二段球磨机球荷填充率提高到32%等措施,降低了二段旋流器给矿浓度,提高了给矿压力,分级效率显著提高,达到31.14%,磨矿产品-0.074 mm粒级含量提高了5.40个百分点,铁精矿合格率明显提高,品位稳定,台时处理量提高27.4 t/h,生产情况大大改善,效益显著。