冬瓜山铜矿提高采场接顶率的技术措施

2019-01-22周强唐恺

周 强 唐 恺

(1.铜陵有色集团公司冬瓜山铜矿;2.中钢集团马鞍山矿山研究院有限公司;3.金属矿山安全与健康国家重点实验室;4.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

充填采空区是地压管理的重要方法,实现充填体对顶板的无缝连接,是保证矿山安全开采的重要技术支撑之一,直接关系到采场回采安全[1-3]。充填接顶效果一般采用接顶率表示,直观理解为充填体接触顶板部分的面积与整个顶板面积之比。接顶率越高,充填体与顶板的接触面积越大,充填体支撑顶板的效果越好,回采时的安全程度越高[4-5]。为有效提高冬瓜山铜矿采场充填接顶率,在分析充填接顶影响因素的基础上,对提高充填接顶率的技术措施进行分析和实践。

1 矿山概况

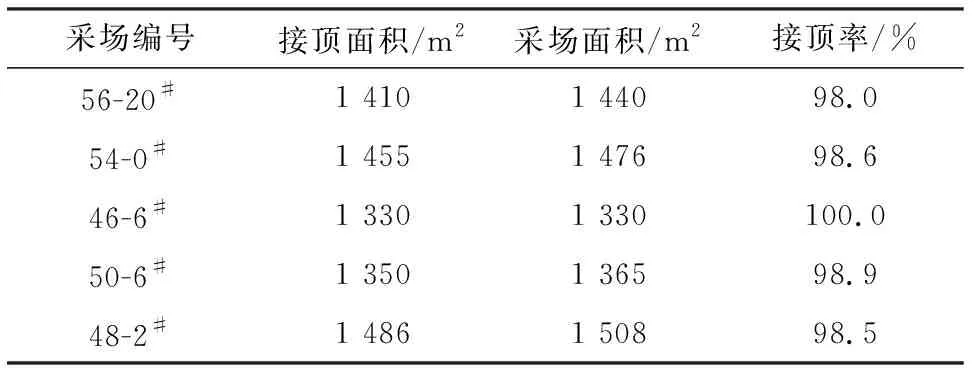

冬瓜山铜矿位于安徽省铜陵市东郊,处于狮子山矿田深部,该矿床主矿体赋存于标高-690~-1 106 m,38#~75#线,为缓倾斜矿体,采用大直径深孔嗣后充填采矿法,国内首次研发使用“全尾砂高浓度连续充填”新技术,实现了“一废治两害”的目标。随着二步骤采场回采工作的深入,部分采场的一步骤采场充填接顶率不高,造成二步骤回采贫化急骤增大。针对充填接顶率偏低问题,利用红外测距仪,对5个已经充填完毕的采场充填接顶率进行了调查统计,结果见表1。结合表1计算,可得2011年充填完毕后采场平均接顶率仅为91.1%。

表1 充填接顶率统计结果

2 采场接顶影响因素

(1)尾矿特性。利用选矿厂产生的尾矿进行胶结充填时,在接顶过程中,要确保所要充填的胶结充填体与采空区无缝连接,就必须在实施接顶前对胶结充填体中的尾矿特性进行试验及研究。通过充填试验和建模分析,对尾矿的基本特性参数(稠度、黏度、化学成分、粒级组成、密度、容重、孔隙率、渗透系数、流动性、凝结时间)进行讨论,并对胶结充填体尾矿浆的流动性和管道阻力损失进行计算,综合各种试验、分析和计算结果,得出采场接顶所需要的相关指标,如输送充填浆体的管道直径、充填浆体流速和浆体的输送能力等,在输送过程中可以通过添加各种添加剂,调节充填浆体在输送管道中的状态,改善其流动性,降低管道阻力损失,从而提高采场充填接顶率。

(2)充填下料孔位置和数量。对于充填空区的几何形状,国家规范并未有具体规定。假设充填空区顶板几何形状很不规则,无规律性,如果采用的充填方法不恰当,充填下料孔的位置和数量不适宜,比如集中一点充填下料,会导致充填材料在该下料点逐渐堆积,形成一个自然安息角,堆积到充填空区顶板后,便无法继续下料,导致空区无法充满,形成空顶,不利于采场接顶。

(3)尾矿流平性。不同矿床和矿石类型的尾砂物理化学性质(如粒径大小、流平性等)各不相同,直接关系到采场的接顶效果,特别对于粗粒级尾矿,由于流动性差,需要通过多点下料方可确保对整个充填采场顶部的全覆盖。

(4)采场接顶观测条件限制。由于采场其他条件及观测手段限制,导致无法有效掌握空区接顶情况,在很大程度上影响了采场充填接顶效果。

(5)充填浆体浓度。在充填过程中,浆体在管道输送过程中以自流输送为主,其在管道中会发生沉降,这是传统胶结充填中的一种普遍现象。一方面由于充填浆体颗粒大小不一,在水中沉降速度各不相同,因而会出现料浆分层现象,致使大部分水离析在表面,当这部分水流失后,在充填浆体表面和采场顶板之间便会存在一部分空间,过低的料浆浓度也是导致充填无法接顶的重要因素,低浓度充填料浆容易导致充填料离析分层,增大自然坡积角;另一方面,固体颗粒之间存在水分,水分流失后,充填浆体仍会继续沉降,严重影响接顶效果。

(6)滤水速度。滤水速度受尾矿物理化学性质制约,如尾矿含泥量、滤水设施形态、采场地质条件、构造发育情况等。同时,存在尾矿浆体中的积水由于滤水速度慢,无法及时排出,在充填完毕后相当长的时间段内会占据充填空间,不易于充填接顶,随着下料充填堆积体的增高,由于底部脱水速度慢,大量积水无法及时排出,导致顶部脱水难度增大,不利于充填浆体流动,影响接顶效果。因此,充填浆体的滤水速度是影响采场接顶的重要因素[4-6]。

(7)充填浆体阻力。在充填过程中,浆体一般会采用自流输送方式。当采用自流输送方式时,充填浆体在管道输送过程中会出现沉降。因此,根据充填浆体的流动性,应选择适宜的自流坡度。当浆体流动性好时,自流坡度可小;反之,自流坡度应增大。因此,充填浆体自流阻力也是影响采场接顶的重要因素。

(8)采矿方法。采矿方法的选择决定了采后空区顶板的形状,当顶板形状很不规整时,特别是下料点并非最高点时,充填料浆在下料点容易逐渐堆积,导致无法完全接顶,产生空顶。

3 充填接顶率提高措施

3.1 选择适宜的充填料及合适的浆体浓度

在充填过程中,当充填浆体充入采空区时,由于水在沉降过程中会渗出,充填料也会在重力作用下发生沉降。粗颗粒沉降在底层,细颗粒在上层,根据这一特点,应选择适宜的充填料,如粒级分布较合理、透水性较好、流动性较强的充填料。充填浆体应有较强的流动性,但是随着充填浆体浓度的增大,其流动性会变差,一般来说,充填浆体应选择流动性较好但不含有过多水分的浓度为宜。

3.2 提高充填料滤水能力

根据不同的尾矿粒径选择脱水设施,优化脱水设施,充分利用地质构造加速采场脱水,达到提高采场滤水能力的目的。一方面应掌握尾矿性质,对于粗粒径尾砂,滤水管孔径可选取大值,对于含泥量较大的尾砂,滤水管孔径应选取小值;对构造比较发育的采场进行喷浆时,应充分利用裂隙、层理构造等,在给采场周边进行喷浆过程中,本着渗水不渗砂的原则,使采场充填积水通过构造喷出。

在采场爆破前,沿采场顶板增设1根2寸滤水管并加以保护,待采场封闭墙施工时,将该滤水管沿墙顶部伸出,使采场最高点有滤水装置;调整清洗时间,要求技术人员对每个进入接顶阶段的采场制定详细的接顶方案,并确保每位施工人员严格按照方案进行施工。清洗水从充填站到充填料排放口的时间为7 min,冲洗3 min后,管道完全被清洗干净,因此本研究决定将原单次充填冲洗时间30 min调整为20 min且要求流量稳定在120~130 m3/h。

3.3 高位接顶

高位接顶是采场接顶的重要方法之一,无论是采用何种方法接顶,接顶的充填管在采空区充填过程中,要求必须悬挂在所充填采空区最高点的安全地带,在进行充填设计时,充填孔位置必须依据尾砂流动性进行设计,以确保充填过程中接顶密实,在充填设计时也需在最高点设计2个及以上充填孔。该设计思路主要是基于负压原理,通过采场内气流在其它下料口排出,产生负压,从而使充填料浆面不断升高,达到接顶目的。

3.4 多点实施下料

由含有粗颗粒较多的尾砂制备的充填浆体的流动性较差,为确保在充填过程中能够提高接顶率或者尽可能充满采空区,避免充填后的采空区出现真空地带,在充填过程中应采用充填管实施多点下料,根据充填浆体的流动规律选择充填顺序。下料点位置选择应根据试验确定,其位置应与充填浆体特性和充填采空区形状相匹配。根据一般布置原则,充填管应悬挂于充填采空区顶板最高位置,尽可能处于采空区横断面中心位置。

3.5 多次强制挤压接顶

为克服充填体接顶时自流不畅的影响,在采场最高点下料孔处施工1个平行泄压孔以释放采场空气压力[5-6],采用强制挤压接顶方法直至原浆从泄压孔中溢出,该方法对下料口充填管道强度和韧性要求过高,同时增加了作业现场的管理难度。

3.6 速凝充填

随着充填技术的发展,目前出现了一种新型充填工艺,即高水速凝充填,利用速凝材料混合后具有较强的固水能力,不刻意提高充填浆体浓度,实现充填浆体较大范围内高浓度充填。速凝充填主要是在充填浆体中加入高速固结材料作为固化剂,充填时,将速凝固结材料与尾矿混合,形成浓度约30%的混合充填浆体,通过充填管输送至采场,实现初凝需要1 h,2 h无需脱水即可形成固态充填浆体,8 h后进行充填作业。通过采用上述方法后,冬瓜山铜矿充填接顶效果大为改善,截至2013年4月,对5个充填完毕的采场采空区充填接顶效果进行了实测,结果见表2。分析表2可知:冬瓜山铜矿采场充填接顶率平均达到98.8%。

表2 提高后的采场充填接顶率

50-6#采场充填接顶率提高前后现场情况对比如图1所示。

图1采场接顶效果对比

4 结 论

(1)在进行采空区充填前,由必要进行充填试验和正确的充填设计,在接顶前对充填浆体浓度、流动性、管道阻力损失等应进行相关分析、计算,以便正确指导充填接顶。

(2)尾矿物理化学性质与尾矿流动能力、力学强度和沉降速率息息相关,在进行充填接顶前,应根据尾矿性质、流动能力以及胶凝材料制定详细的接顶方案。

(3)根据充填技术发展和矿山实际,采用具有高性能的胶凝材料、空区高位接顶、多次强制接顶等措施有助于提高采场充填接顶效果。

(4)多点下料负压接顶是各类充填法采场接顶的重要技术,仍需进一步研究。