钢/镁合金“一字型”搭接搅拌摩擦点焊接头组织与性能研究

2019-01-21杜贤昌郭淑兰

杜贤昌,王 毅,郭淑兰

(长春工程学院机电工程学院,长春 130012)

0 引言

目前,镁合金是最理想的结构材料,而钢是应用最广的工程材料。为了实现汽车的安全性和轻量化,在汽车车身制造中必然面临钢和镁合金联合应用的连接问题。由于钢和镁合金性能存在较大差异,很难形成固溶体和金属化合物,采用传统的电阻焊很难实现可靠的连接[1],而搅拌摩擦焊作为一种新的绿色连接技术,能够实现低熔点异种金属固相连接并已得到应用[2]。对于高低熔点差距大的异种金属搅拌摩擦点焊(FSSW)仍是当今焊接科技工作者的研究热点,因此研究钢和镁合金FSSW及其接头组织性能具有极为重要的意义。

现有的搅拌摩擦点焊有两种形式,一种是由德国GDSS研究所和Riftic公司研究开发的,能消除焊接所形成的焊点匙孔,但其只针对轻质合金的焊接,另一种是日本川崎和日本马自达公司共同研究开发的,其焊后工件的外形特征是在工件上形成一个匙孔[3]。本文采用带匙孔的直插式搅拌摩擦焊机对汽车车身用烘烤硬化高强度钢B140H1与AZ31B镁合金进行搭接点焊试验,探索焊接工艺参数对焊点表面成形质量、接头拉伸性能的影响,并且对接头硬度分布、微观组织特征和断口形貌进行了分析。

1 试验方法

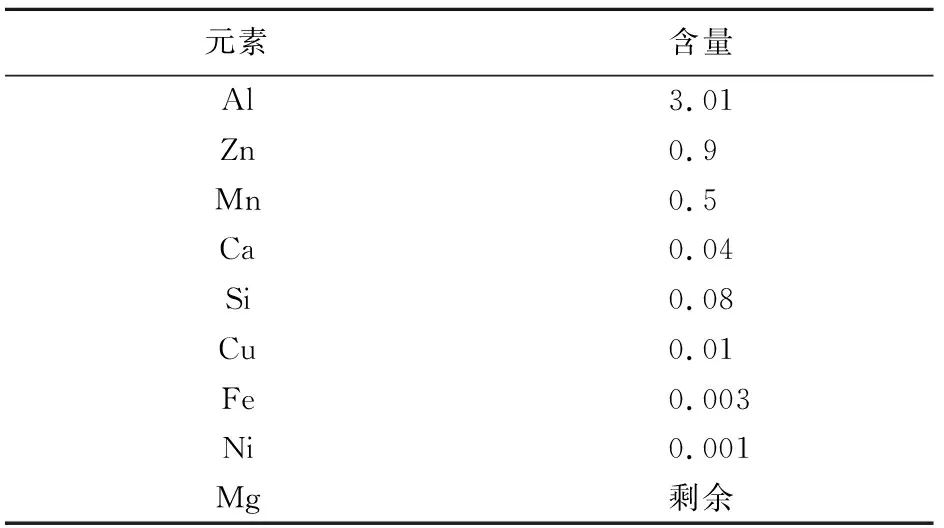

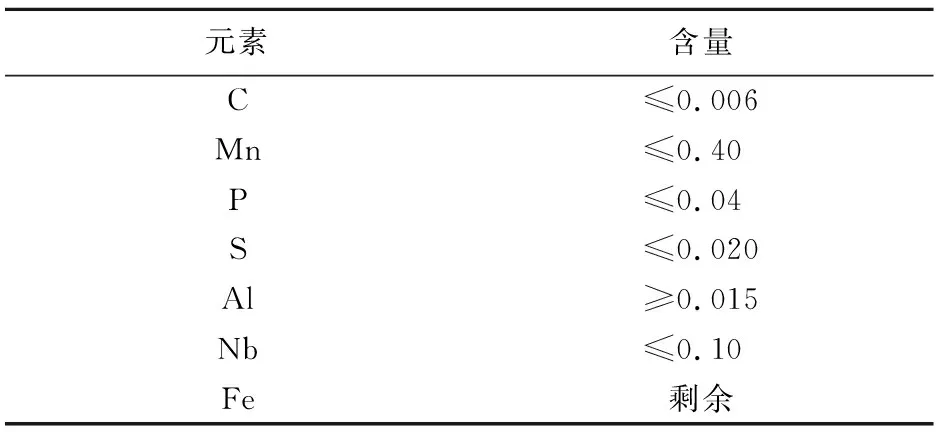

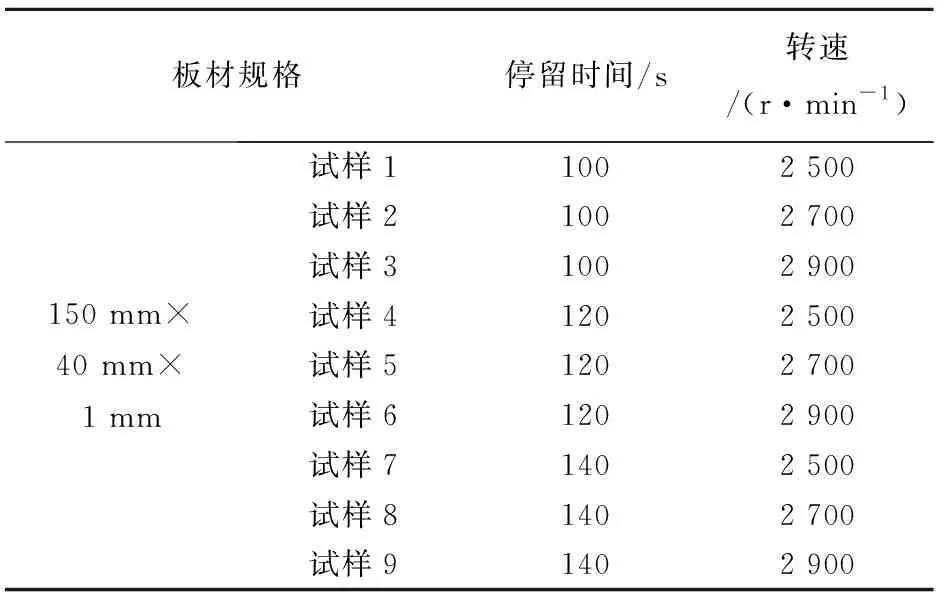

试验采用搭接的B140H1低碳钢和AZ31B镁合金,其化学成分见表1~2。试样尺寸均为150 mm×40 mm×1 mm,采用FSW-TS-S15型数控搅拌摩擦焊机对镁/钢(镁上钢下)进行搭接点焊,接头为“一字型”搭接,接头型式如图1所示。试验具体参数组合见表3。

表1 AZ31B镁合金的化学成分

wt%

表2 B140H1低碳钢的化学成分

wt%

图1 试验接头型式

板材规格停留时间/s转速/(r·min-1)150 mm×40 mm×1 mm试样11002 500试样21002 700试样31002 900试样41202 500试样51202 700试样61202 900试样71402 500试样81402 700试样91402 900

采用WE-100型万能材料试验机测试点焊接头的剪切力。横向切取镁/钢点焊接头制成金相试样,采用ZEISS AXIOVERT 200 MAT金相显微镜、S-3400N型扫描电镜、EDAX能谱仪、D8 ADVANCE射线衍射仪、MH-5型显微硬度计分别对点焊接头进行显微组织观察、成分分析、断口分析以及显微硬度测试。

2 试验结果及分析

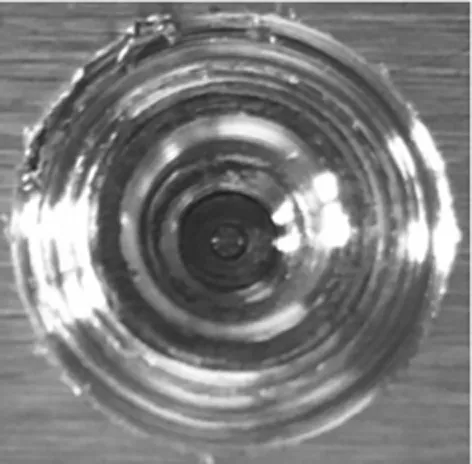

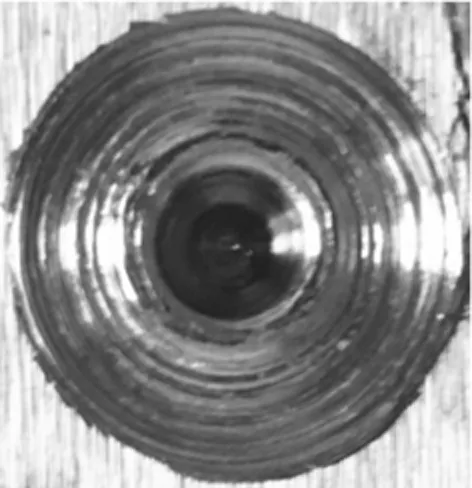

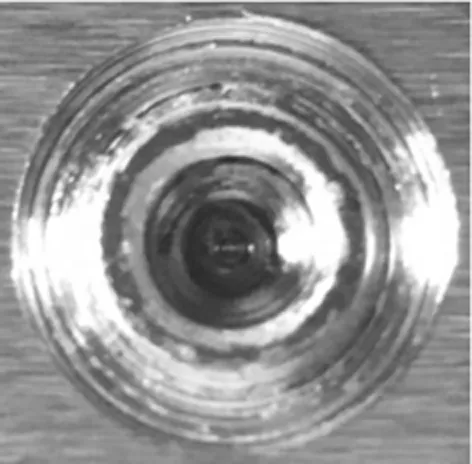

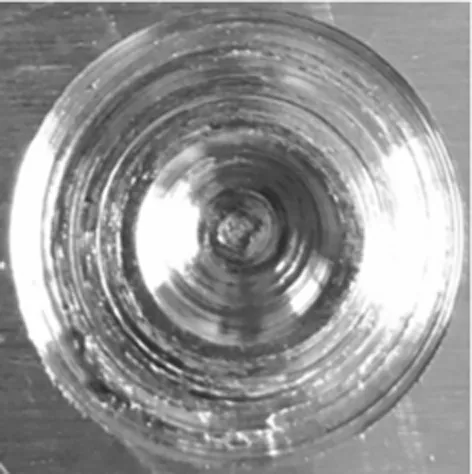

2.1 点焊接头的表面成形

图2是镁合金/烘烤硬化钢搅拌摩擦点焊“一字型”接头在各种焊接参数下表面成形的宏观图片。从图中可以看出焊点表面美观较为平整,中心都存在匙孔。焊缝表面颜色由灰色变为银白色,最后变为黑色,飞边量呈减小的趋势变化。分析认为,其他工艺参数一定,搅拌头转速越高、停留时间越长,焊接能量越强,焊核处塑性金属越多,焊核及周边温度升高,镁合金氧化烧伤变黑,且母材对焊核约束减弱,塑性金属被挤出量减少,飞边少;反之则相反。接头表面成形质量最好的工艺参数是试样5:停留时间120 s、旋转速度2 700 r/min。

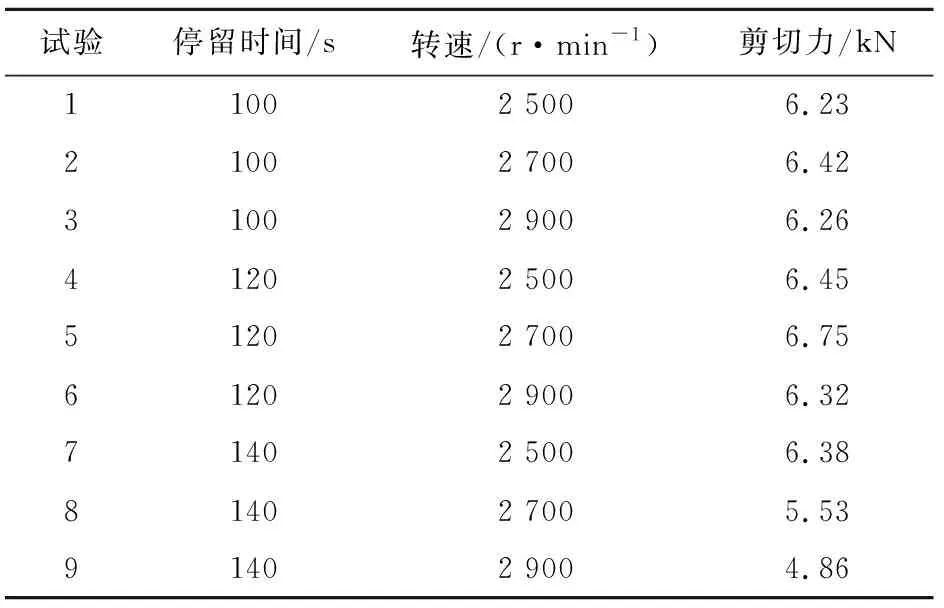

2.2 点焊接头剪切力测定

对本试验工艺参数下带匙孔点焊接头试样进行剪切力测试,试验结果见表4。结果表明单点接头最大剪切力为6.75 kN,所对应的工艺参数为停留时间120 s,转速2 700 r/min。分析认为,其他工艺参数一定,搅拌头转速低、停留时间短,搅拌行为不剧烈,搅拌针周围材料间的剪切力也较小,不利于镁合金的流动和钢的撕裂,接头强度不高。搅拌头转速高、停留时间长,热输入大,被焊母材热塑性状态好,并发生塑性流动,从而促进镁合金和钢进行搅拌混合和机械连接。但搅拌头转速过高、停留时间过长,热输入过大,被焊母材热塑性状态充分,并发生强烈塑性流动,致使镁合金嵌入钢中的钉状凸起被撕断并与母体分离,失去了机械连接作用,导致强度降低。

试样1

试样2

试样3

试样4

试样5

试样6

试样7

试样8

试样9

试验停留时间/s转速/(r·min-1)剪切力/kN11002 5006.2321002 7006.4231002 9006.2641202 5006.4551202 7006.7561202 9006.3271402 5006.3881402 7005.5391402 9004.86

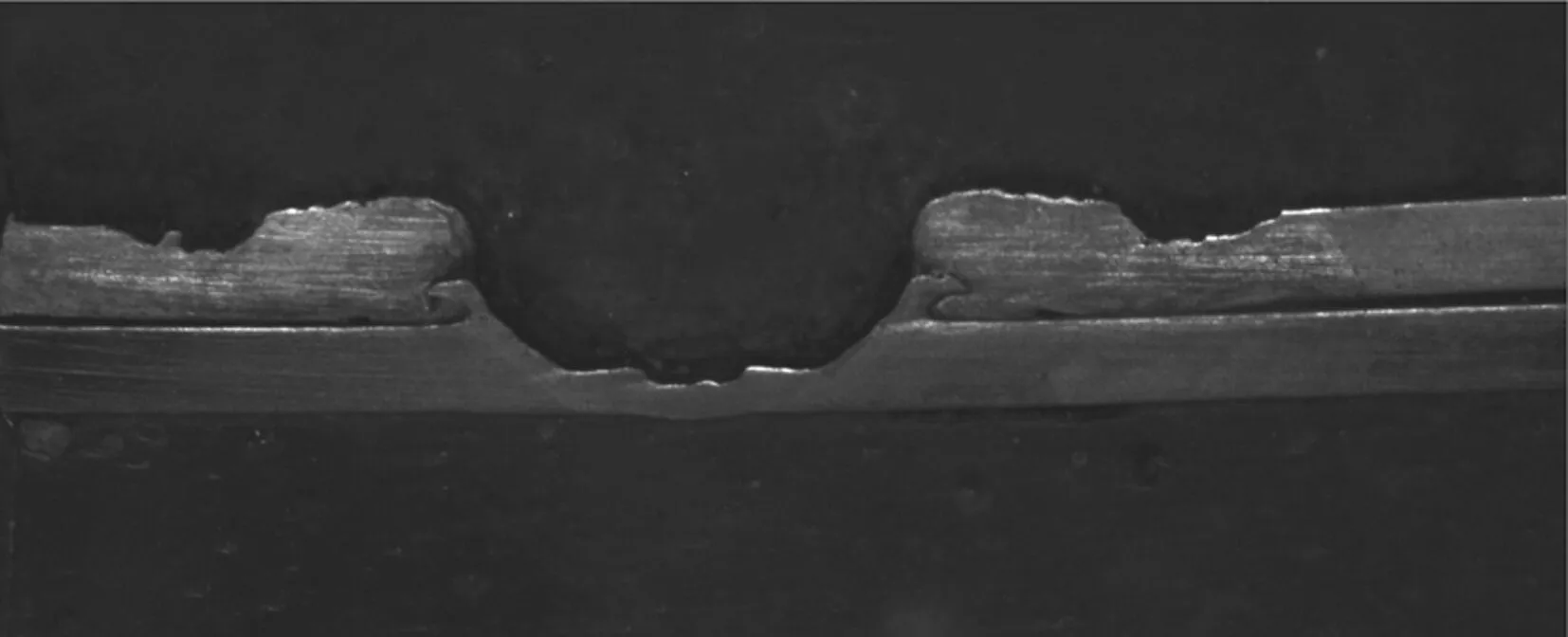

2.3 点焊接头的宏观形貌

本试验最优工艺参数下的点焊接头横截面宏观形貌如图3~4所示。在搅拌力作用下,镁合金和烘烤硬化钢均获得较好的塑性,搅拌区处镁与钢以“钉钩”形状相互嵌入对方,由于机械力作用而形成牢固可靠的接头。

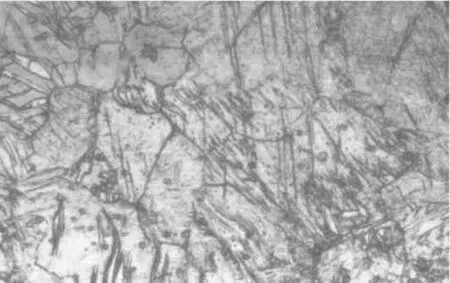

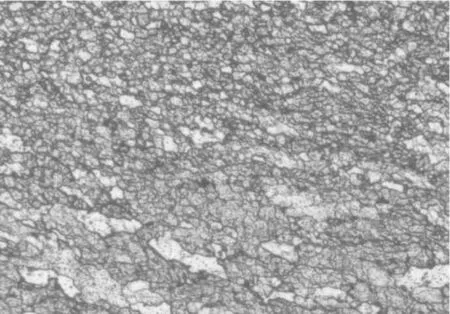

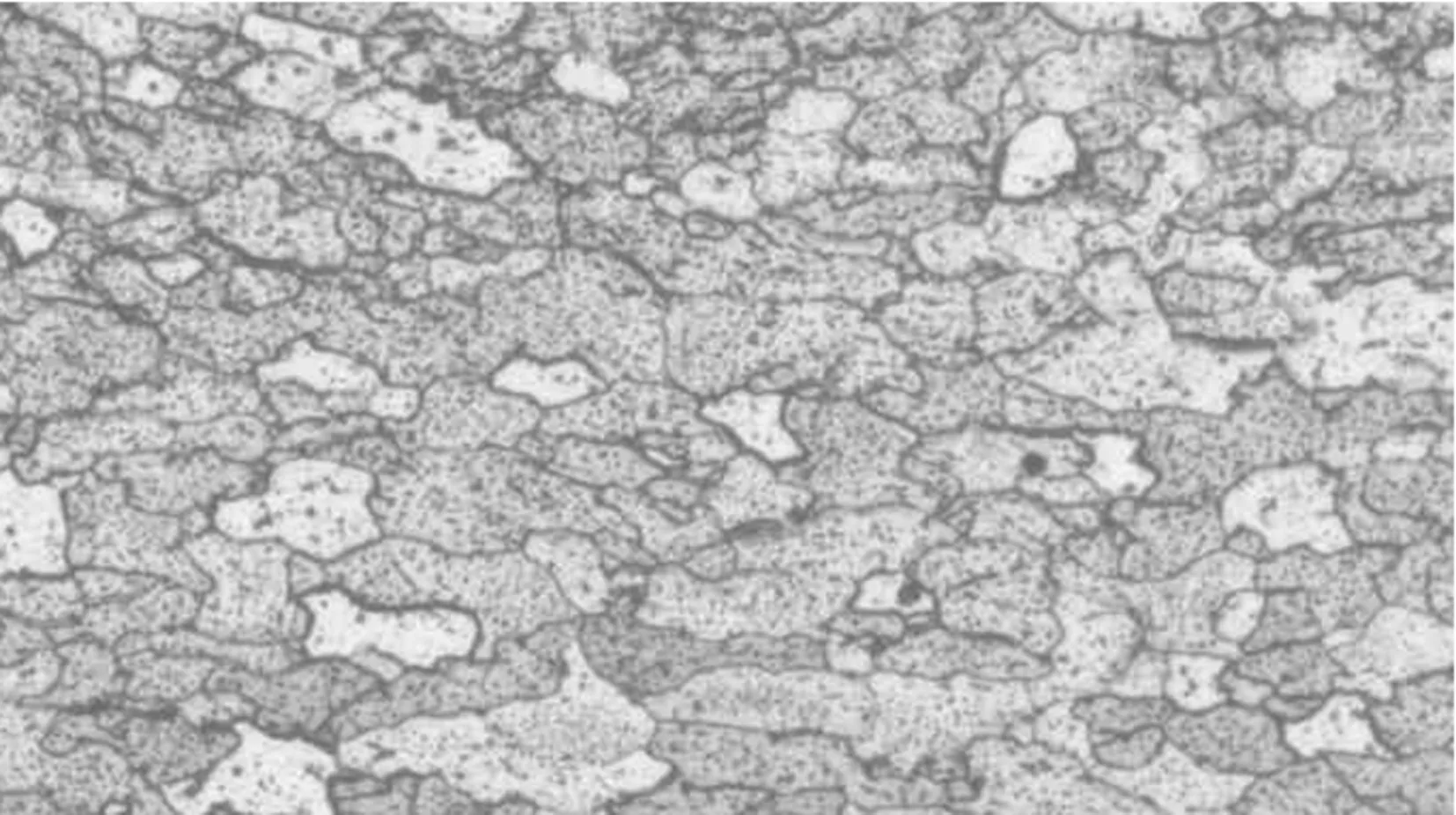

2.4 点焊接头微观组织

本试验最优工艺参数下的接头各区域的微观组织如图5所示。在焊核及热力影响区域,由于受到搅拌和热力的共同作用,此处的晶粒呈细长和流动性较明显的特征,同时部分晶粒在搅拌针的搅拌及剪切力作用下,晶粒被剪断细化,最终成细小等轴晶粒,热塑性状态好,并发生塑性流动,从而促进镁合金和钢进行搅拌混合和机械连接;而热影响区处由于没有搅拌力,只受到热的作用,此处晶粒相较于母材都有一定程度的粗化。

图3 点焊接头横截面形貌

图4 接头横截面“钉钩”

(a)镁合金焊核及热力影响区

(b)钢焊核及热力影响区

(c)镁合金热影响区

(d)钢热影响区图5 点焊接头微观组织

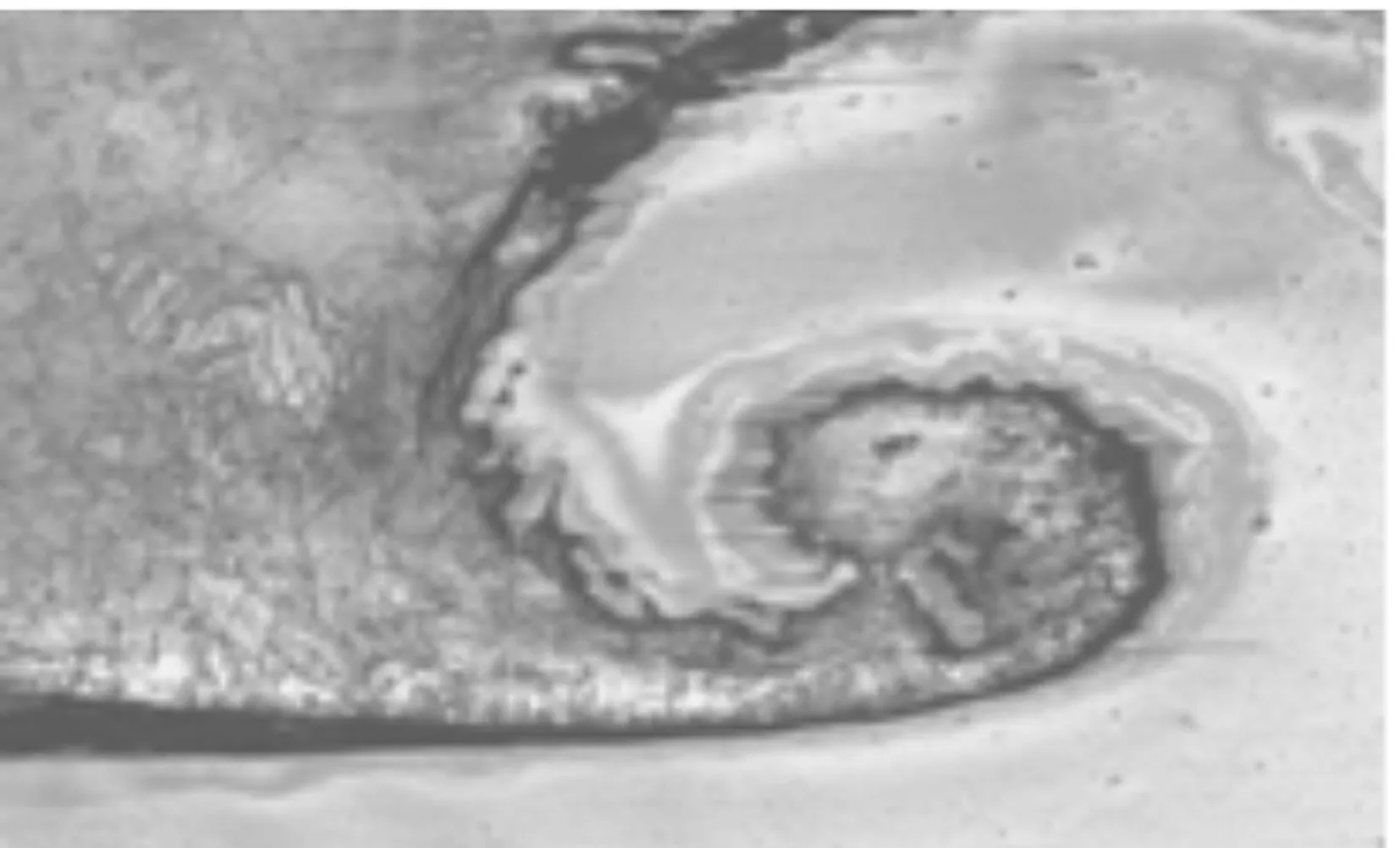

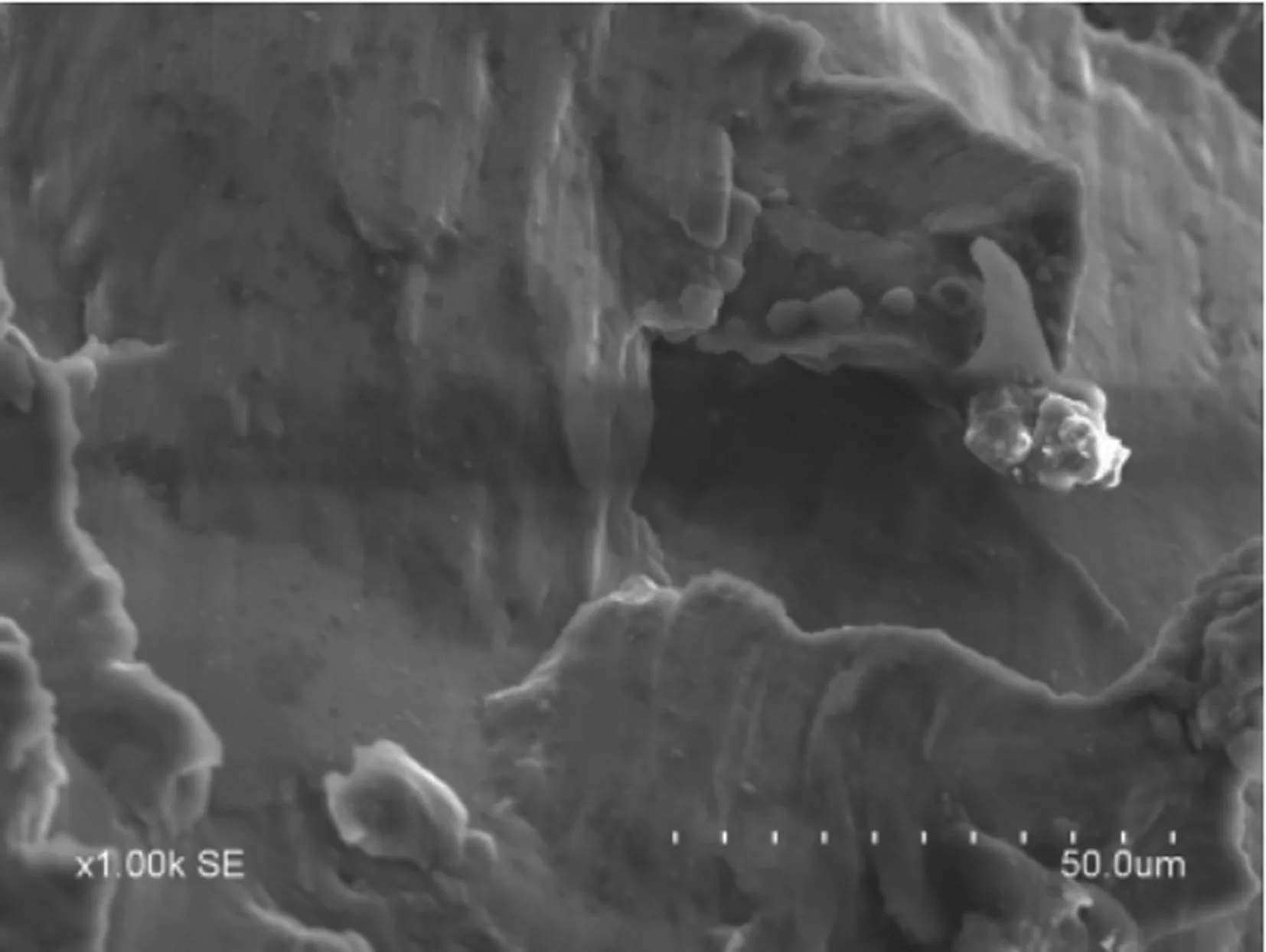

2.5 点焊接头断口分析

2.5.1 断口微观形貌分析

图6为本试验最优参数下的点焊接头拉断后钢板一侧不同区域1 000倍下的断口形貌图片。在搅拌区,晶粒出现了拉长,镁合金在搅拌头旋转作用下以钉状嵌入钢体中,如此不仅增强接头处的机械结合力,同时也阻碍了裂纹的扩展,搅拌区的断裂呈现出韧脆混合断裂的特征。而扩散区则为解理断裂。

(a)焊核中心

(b)搅拌区

(c)扩散区 图6 钢板侧断口的SEM

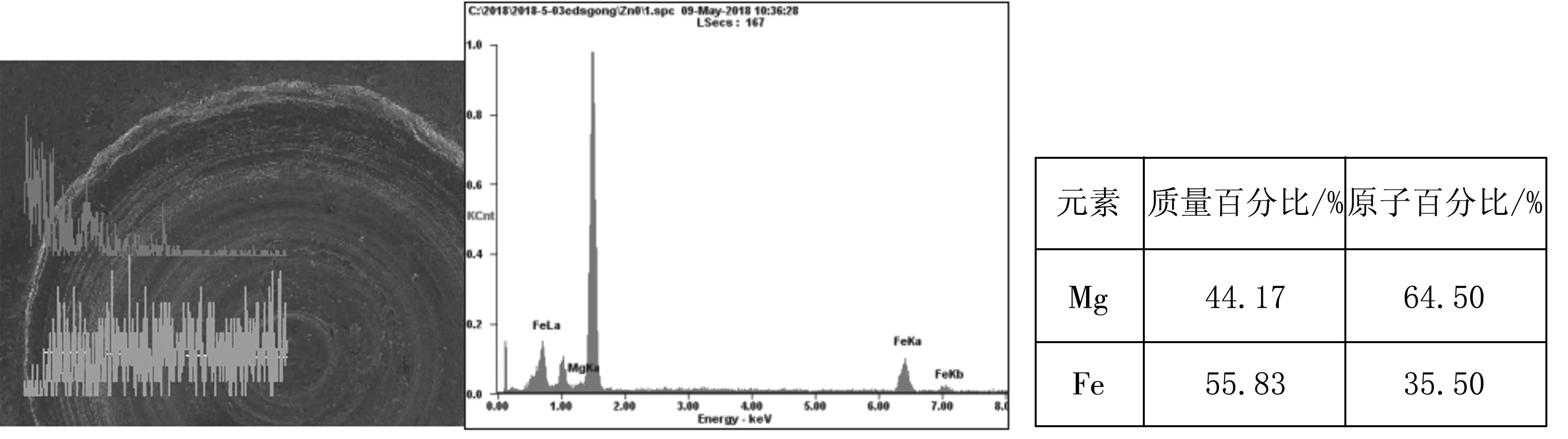

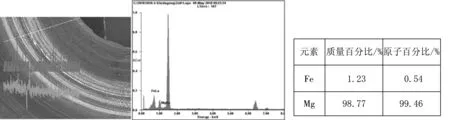

2.5.2 点焊接头断口能谱分析

图7分别为本试验最优工艺参数下断口镁板侧和钢板侧能谱分析线扫描结果。由图7(a)可知,钢侧退出孔处Fe、Mg元素含量都相对较高。从退出孔到断口之前,Mg的相对含量比在退出孔内稍有降低,而Fe的相对含量却稍有提高。到断口部位元素含量发生突变,断口几乎全为Mg,Fe几乎没有,此处镁合金和钢板没有较好的机械结合,机械连接力小,导致镁合金与烘烤硬化钢的连接在此处断裂。从图7(b)同样可以得出:断口到搅拌区外,Fe含量很少,几乎全是Mg,也没达到有效的机械结合,连接强度低,在拉伸载荷的作用下导致镁合金与烘烤硬化钢的连接在此断裂。

(a)烘烤硬化钢一侧能谱分析线扫描结果

(b)镁合金板一侧能谱分析线扫描结果图7 能谱分析线扫描结果

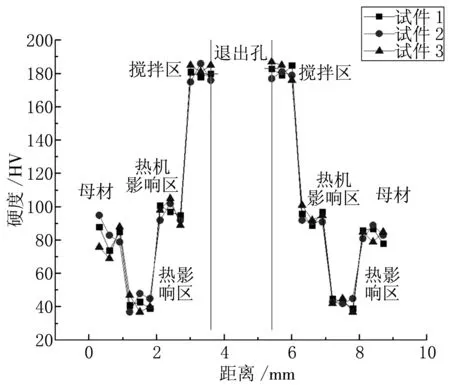

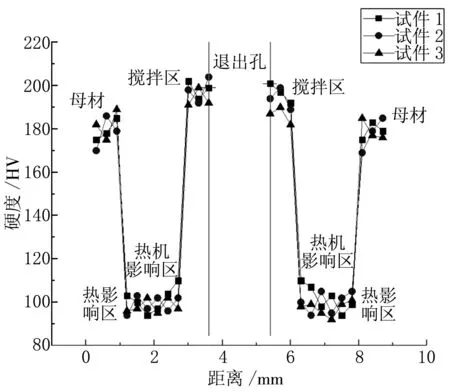

2.5.3 点焊接头的硬度测试

对试样1、试样5和试样9作硬度测试,从抛光后的点焊接头中心到母材每隔0.3 mm选取一个点进行测量,分别得到如图8中试件1、试件2和试件3硬度曲线。从图可以看出,焊缝硬度整体不均匀。镁侧区焊缝热影响区硬度分布较均匀,硬度值稍低于母材硬度,此处受到热输入的影响,晶粒较母材大;热力影响区处硬度与母材硬度差不多,此区域因受热输入与机械力的共同作用,组织得到细化,硬度较热影响区有一定提高;搅拌区硬度最高,最高达到180 HV,此区域受到搅拌力的作用,钢粒分布较多,硬度高。钢侧区焊缝热影响区和热力影响区硬度分布较均匀,硬度值均低于母材硬度,且差别较大。搅拌区硬度最高,最高达到180 HV,此区域受到搅拌力的作用,钢粒分布较多,硬度高。

(a)镁合金一侧硬度分布图

(b)烘烤硬化钢一侧硬度分布图

3 结论

(1)采用带匙孔FSSW技术对1 mm厚AZ31B镁板和1 mm厚B140H1烘烤硬化高强钢板进行搭接试验,证明此方法对钢与轻质合金带匙孔点焊焊接的可行性。

(2)随着搅拌头旋转速度增大、停留时间变长,接头剪切力呈先增大后减小的趋势。在转速2 700 r/min,停留时间为120 s时,得到的接头表面成形较好,接头剪切力达到6.75 kN。

(3)焊核及热力影响区的晶粒呈细长和流动性明显的特征,部分晶粒被剪断细化为细小的等轴晶;搅拌区断裂呈现出韧脆混合断裂的特征,该区硬度最高达到180 HV。