土压平衡矩形顶管施工引起的地表沉降探究

2019-01-21,,,,

, ,, ,

(1.内蒙古科技大学 建筑与土木工程学院,内蒙古 包头 014010;2.青岛黄海学院,山东 青岛 266000)

1 研究背景

随着国家城市化的不断发展,市政管道工程和地下通道工程逐渐增多,传统的明挖法施工会对地下管线、周边建筑物及交通出行造成一定影响,已满足不了城市化的发展需求。顶管法施工可显著减小对周边环境与道路的影响,具有广泛的应用前景[1]。国内外学者对此类力学机理引起的沉降变形做了大量的研究[2-10]。对于顶管施工引起地层变形的原理和特征,大多认为机头对开挖面的顶推力和壁后注浆压力改变了前方土体的应力状态,从而引起地表隆起,而开挖面及内外管径差等施工原因造成地层损失,引起土体移向开挖面和管道外围,地面发生沉降。顶管开挖对土体变形的影响是全方位多角度的,各施工参数对其影响程度也有所不同,本文以包头市内蒙古科技大学地下过街通道工程为背景,根据实测路基沉隆数据,初步分析砂性土地层顶管开挖的路基沉隆规律和影响范围,以及不同覆土厚度的模拟,为本工程及类似工程施工提供参考。

2 工程概况

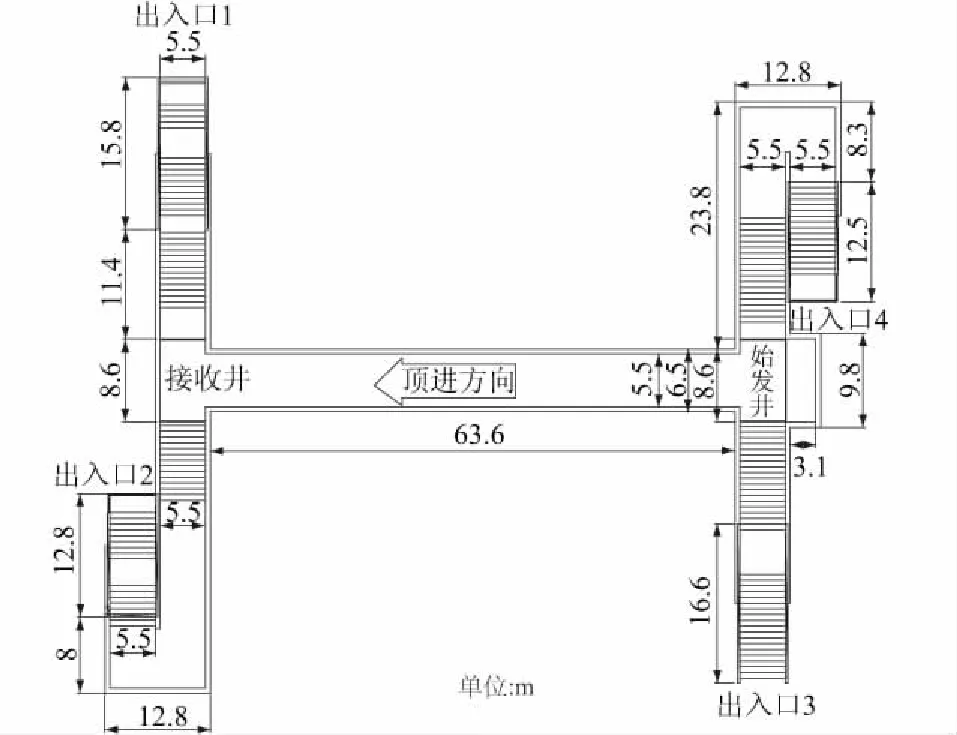

本工程为包头市内蒙古科技大学地下过街通道工程,本顶管工程垂直下穿阿尔丁大街,呈东西走向,连接内蒙古科技大学的东西2个校区。通道平面呈“工”字形布置,在阿尔丁大街东西两侧各设置2个出入口,如图1所示。通道顶进长度为63.6 m,覆土深度约3.6~5 m,4个出入口结构净宽5.5 m,主通道结构净高3.3 m,出入口结构净高3~3.3 m,通道顶板、侧墙、底板厚度0.5~0.8 m,通道最大埋深约10.95 m。矩形管廊内截面规格为4 m×6 m(外截面规格5 m×7 m),壁厚0.5 m。顶管工作井尺寸12 m×12 m,开挖深度为11.45 m,接收井尺寸为11.6 m×9.6 m,开挖深度为11.30 m。工作井底板厚为1 m,内衬墙高为8.45 m,厚度为1 m,顶板厚度为0.7 m。接收井底板厚0.8 m,内衬墙高8.2 m,厚度为0.8 m,顶板厚度为0.6 m。场地示意如图1。

图1 工程平面位置示意图Fig.1 Engineering plane sketch

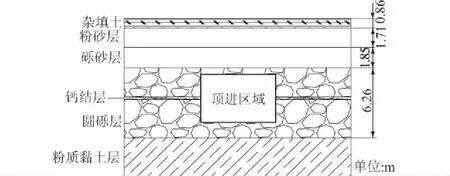

本次顶管穿越的土层主要由粉砂、砾砂、圆砾层所组成,此区域土体松散,力学性能不稳定,易发生塌陷,引起失稳。地下通道与地层关系,如图2。

图2 地下通道与地层关系图Fig.2 Soil strata in relation to the underground passage

在矩形顶管施工的线路上存在多处“钙结层”,顶进区域外径×高为4.34 m×6.54 m,具有较高的密实度,每层钙结层厚度为0.1~0.4 m,硬度较大且排布分散。顶管在夹杂多层钙结层的地层间推进,开挖面前方极易出现土压力失衡现象,进而引起顶进轴线的偏差。普通的顶管机头顺利穿越钙结层有一定难度。针对这一问题,施工单位对机头的6个刀盘进行了适当改良,各增加了7把合金滚刀,使机头具备了更强悍的穿透能力,保证了顶管施工的顺利进行。图3为改良后刀盘布置图。在顶进过程中,增加对轴线、标高及地表的沉降监测,出现问题及时调整顶速和参数,并做好纠偏准备。

图3 刀盘布置Fig.3 Arrangement of cutters

3 顶管施工实测数据分析

3.1 测点布置

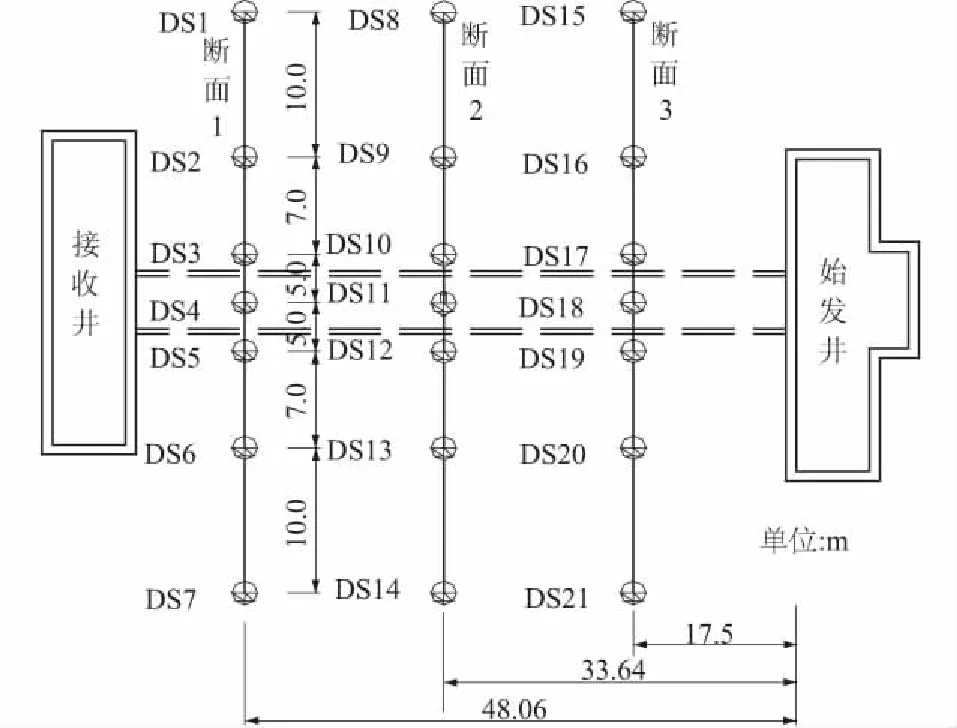

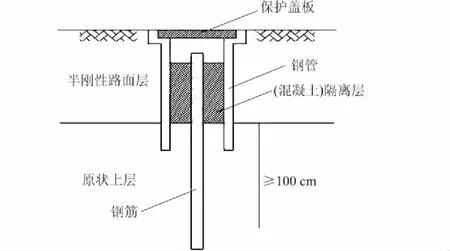

沿阿尔丁大街选取布置的3条沉降观测断面,每条测线包括7个测点,编号为DS1—DS21。测点间距按照近密远疏的原则布置,沉降观测点由通道轴线向建设路两侧方向延伸间距分别为5,7,10 m,测量断面上的中心点位于轴线上。距离始发井最近为断面3(DS15—DS21),距始发井17.5 m左右;断面2(DS8—DS14)距始发井约为33.64 m;断面1(DS1—DS7)距始发井约为48.06 m。沉降监测点具体平面布置如图4所示。测点埋设如图5所示。

图4 沉降监测点平面布置Fig.4 Plane layout of settlement monitoring points

图5 测点埋设示意图Fig.5 Schematic diagram of measurement points embedding

3.2 监测数据分析

顶管穿越地层为粉砂、砾砂层,由于此地层结构不稳定,密度不均匀,增大施工难度,顶进过程难以保证沿轴线方向,穿越时路面极易产生变形;而且砾层中的石英含量较高,对刀盘、刀具磨损相对较大[11]。

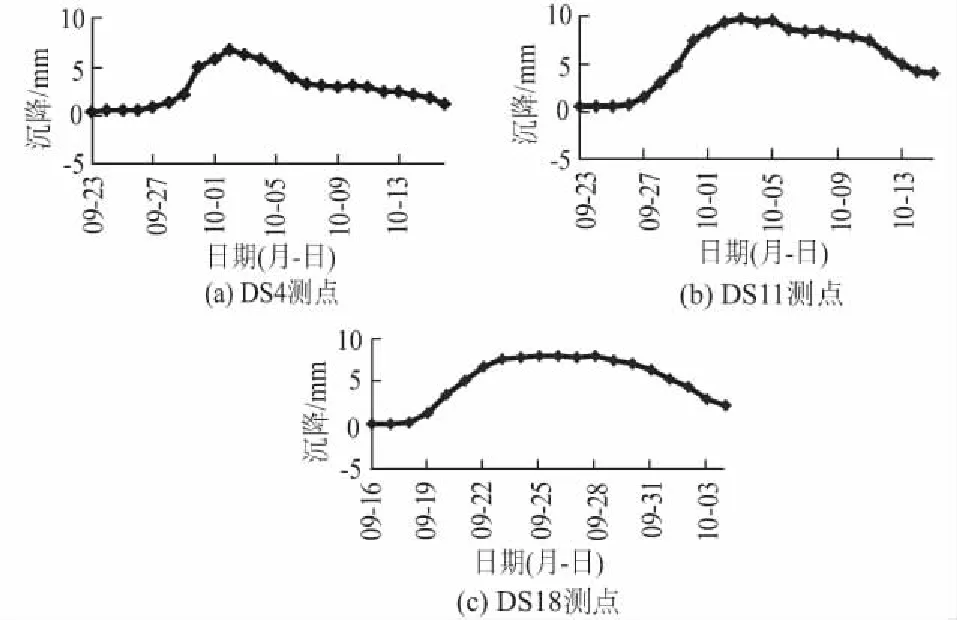

对顶进过程中轴线上的纵向测点DS4,DS11,DS18进行分析,如图6所示。图中纵坐标轴上数字为正,表示隆起;负值表示沉降。

图6 各测点纵向沉降曲线Fig.6 Curves of longitudinal settlement at measuring points

通过对图6顶进轴线地表位移的分析可知,3个中轴点的隆起值均未超过控制值0.01 m,总趋势是先隆起,后沉降,并趋于稳定状态。原因是顶管机对开挖面正面的土体产生反向土压力及机体与后续管节管壁对周围土体的摩擦力使土体发生向前上方的位移,即表现为隆起。随着顶进的深入,隆起值达到最大并处于稳定状态。最后出现沉降并回归初始状态是由于顶管机的扰动作用造成的地层损失、管节内外管径差、纠偏空隙及土体的固结沉降等因素造成的。

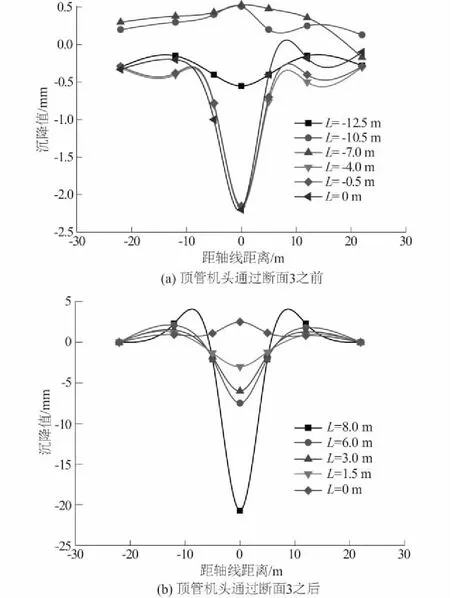

基于顶管穿越时横向影响范围较大,着重对断面3的沉降变形进行探究,断面3的测点横向沉降曲线如图7(a)所示。距轴线距离以顶进方向左为负值、右为正值。L表示机头至断面3的距离,正值表示机头通过断面3后至断面3的距离,负值表示机头未达断面3时至断面3的距离。

由图7(a)可知,顶管机头远离断面3时,地面所产生的沉降值较小,随着顶进的持续,前方土体遭受挤压,产生“挤土效应”,该测线处地表微微隆起。当机头靠近断面时,挤土压力变大,土体受到挤压后地表出现隆起;随着机头靠近到一定距离时,地表产生轻微沉降,这是因为一定土体的开挖引起地层荷载的重分布,土体损失后地面发生沉降。

当顶管机头通过断面3时,地表产生沉降。这是由于顶管机头与后续管节的管径差、机头纠偏和注浆等因素,导致剪切滑动面的形成,使周围土体产生剪切应力,引起土体移动,从而产生地表沉降。由该监测断面的监测数据可知:顶管机顶进过程中,位于轴线10 m左右范围内为主要影响区域,在此范围内沉降槽体积约占总体积的90%,轴线上的观测点较周边的点沉降值大,在距轴线±5 m的范围外,地面变形很小,可认为该区域在顶管作业的影响之外。通过随后的监测分析,绘制断面3测点横向沉降曲线,如图7(b)所示。此过程是从断面3开始向前顶进8 m,即从17.5 m到25.5 m。

从图7(b)可知,在L=0 m时,图7(a)中L=0 m时的沉降槽曲线与图7(b)中L=0 m沉降槽曲线不同,图7(a)中顶管机靠近到L=0 m时,地面又发生沉降,原因是下部土体的开挖引起上部土体卸载,开挖面周围的土体因应力松弛而开始向外膨胀,从而引起土体移动,即地面发生沉降。图7(b)中在L=0 m时,地面先隆起,这是由于土体受到顶管机向外挤压导致的。

图7 顶管机头至断面3不同距离下各测点横向沉降曲线Fig.7 Curves of horizontal settlement of measuring points with different distances from the machine head to section 3

顶管机通过后,断面上的监测点继续沉降,且沉降速率增大,中轴点变化最大,即在L=8 m时,中轴点最大沉降值为20.74 mm。各点出现沉降,这是由于工具头外壳与管节之间的内外管径差引起的间隙和土体因应力松弛而收敛所致,合理注浆补强,可提高土体强度,减缓沉降,使沉降趋于稳定。在监测结束以后,断面各点的地表沉降均有所减小,且逐渐趋于稳定,此过程超静孔隙水压力下降,为土体的固结效应,将持续很久。

基于Peck公式,计算地表最大沉降值。即

其中:

假设smax为开挖隧道中心线的正上方所引起的沉降,理论上应该是沉降的最大值;A为隧道开挖的面积;Vl为地层损失率,为地表沉降槽的面积与隧道开挖的面积之比,以百分比表示;K为沉降槽宽度参数;z0为隧道轴线埋深;i为曲线的拐点至隧道中心的距离,称为沉降槽宽度系数;x为从隧道中心线对应的地面点到所计算点的水平距离。由于上覆土层为粉砂与砾砂,试取沉降槽宽度参数K为0.25~0.45。通道中心线埋深为7.17 m,上覆土层为5 m。假定地层损失率Vl为0.4%~0.65%,单位长度地层损失为Vs=AVl,其中A=4.34 m×6.54 m=28.38 m2。

图8为不同的Vl和K值时的地表沉降值。基于包头市的地层条件采用矩形土压平衡顶管法修建地下通道时可以采用Peck公式对地表沉降进行预测,断面3的最大地表沉降值为20.74 mm,与通道开挖25.5 m时的实测值进行对比,建议参数Vl取为0.4%~0.65%,沉降槽宽度参数K取值范围为0.3~0.45。

图8 不同的Vl和K值时的地表沉降值Fig.8 Ground surface subsidence in the presence of different Vl and K values

对地层损失率Vl与沉降槽宽度参数K的建议取值范围进行验证。当Vl取0.4%,沉降槽宽度参数K取0.4时,最大沉降值和该断面上任意点的沉降值计算如下:

此时断面各监测点的沉降值与Peck公式预测的理论值的对比如图9所示。

图9 实测值与Peck公式法预测沉降值对比Fig.9 Comparison of settlement between measured value and predicted value by Peck’s formula

从图9可知:当Vl取0.4%,沉降槽宽度参数K取0.4时,实测值与Peck公式法的预测结果曲线拟合较好。

根据现场实际,为了严格控制地表沉降变形,顶管在通过砾砂-粉砂土层时的地表沉降速率控制值为3 mm/d,沉降值控制在25 mm,隆起控制值为10 mm,报警值为控制值的70%,初期根据2次/d的频率进行监测,后期根据其影响范围调整。根据地表沉降变形,做到连续均衡施工,使土压力的设定值调整到最佳状态,且严格控制出土量,防止欠挖或超挖,以确保工程科学有效地进行。

4 顶管施工数值模拟

4.1 有限元模型的建立

运用三维有限元模型对顶管施工过程进行模拟,研究地表沉降变化特性。在FLAC-3D条件下建模并运行。为实现隧道开挖和管道的顶进过程模拟,依次向前推进一个管节长度,钝化开挖土单元,激活顶管机和管节等相关单元,如此往复循环来模拟连续顶进过程。顶管穿越区如图10(a)所示,开挖网格划分如图10(b)所示。通道全长64.5 m,顶管通道外径为4.5 m×6.5 m,净空断面为3.3 m×5.5 m,中心埋深为7.52 m,假设土层不考虑渗流作用及地下水变化的影响,在土体不发生固结排水、体积不变情况下进行探究。为了使模拟过程更接近实际,计算过程及参数选取依据现场实际工程图设定,沿中轴线向左右2边各扩展33.25 m。垂直顶进方向为x轴(0~135 m),平行顶进方向为y轴(0~66.5 m),土体深度方向为z轴(0~20 m)。

图10 顶管穿越区及其开挖网格划分Fig.10 Meshing of the pipe jacking crossing area and its excavation area

4.2 本构模型

4.2.1 本构关系的选取

顶管穿越地层为砾砂-粉砂层,本文模型选用摩尔-库仑屈服准则(Mohr-Coulomb)的理想弹塑性本构模型。

4.2.2 边界条件的选取

模型在横向和纵向边界上设置为变形为0的简支边界,在竖直方向上,模型的上表面设为自由边界,底部边界设置为竖直变形为0的简支边界。

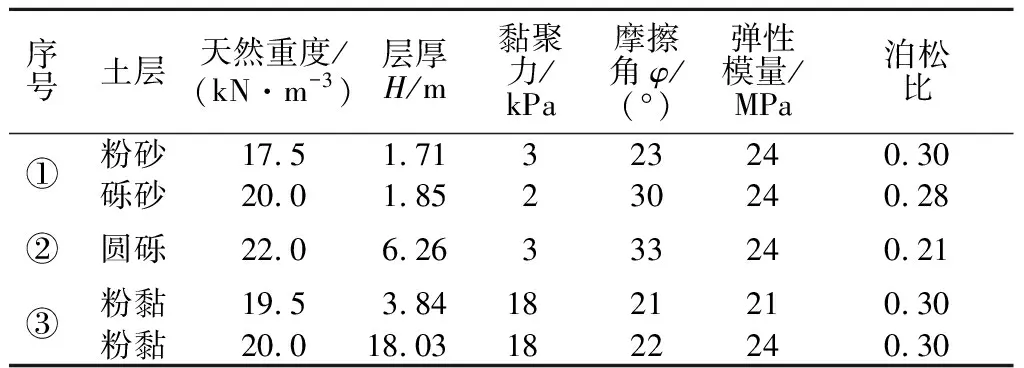

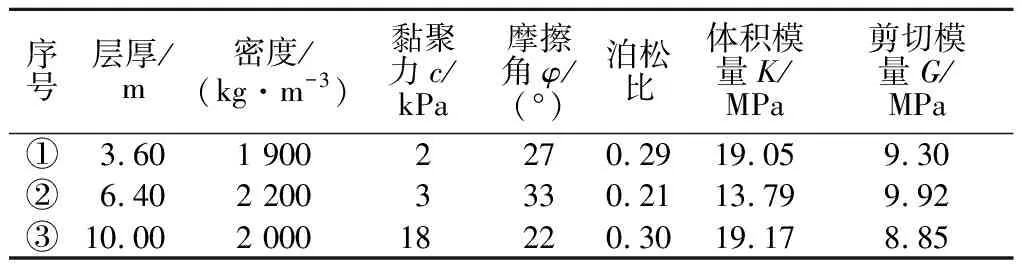

4.2.3 地层物理特性参数的选取

根据工程的地勘报告,地层的物理性质参数的选取如表1,土层的计算参数选取以各土层参数的平均值为标准值,并且为了计算简便,选择适当合并力学性质相近的地层,简化后的计算参数见表2。

表1 地层的物理参数选取Table 1 Physical parameters of soil strata

表2 计算参数表Table 2 Calculation parameters

4.2.4 模型的建立

合理地对开挖面所处的土层进行简化,并依据研究问题的重点确定模型的精度是数值模拟的关键,因此,应根据工程的地质勘察报告结合地层分布建立模型。

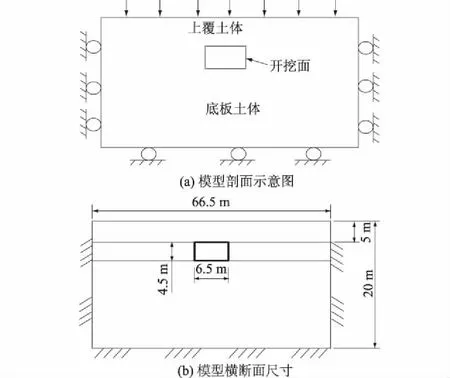

考虑到地下通道的横断面尺寸和顶进长度,拟定模型的长、宽、高分别为135,66.5,20 m,选用Brick基本网格单元体对土层进行剖分,利用网格划分对开挖的土体进行加密,远离顶进范围区域的网格划分适当放宽,从而有利于计算精度和时间的均衡。工程地质概念模型剖面示意如图11(a)所示,横断面尺寸如图11(b)所示。

图11 模型剖面示意图及模型横断面尺寸Fig.11 Schematic diagram of model profile and dimensions of cross section

4.3 数值计算模拟的有效性验证

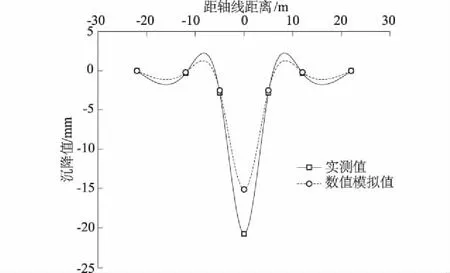

为了保证模型建立和计算参数选取的科学合理性,在顶进25.5 m时,对顶管穿越断面3引起的地表沉降进行实测值与模拟值的对比分析,如图12所示。

图12 实测值与模拟值的对比图Fig.12 Comparison between measured values and simulated values

顶管施工对地表沉降影响范围由轴线分别向两边延伸约10 m,且由中心向两侧呈递减趋势。顶进至25.5 m时断面3实测中轴点最大沉降为20.74 mm,而模拟值为15.10 mm,模拟值较实测值略小且大体接近,证明实测值沉降槽形态与模拟曲线基本吻合,该模拟过程对本工程有效。

4.4 不同覆土厚度的数值模拟结果分析

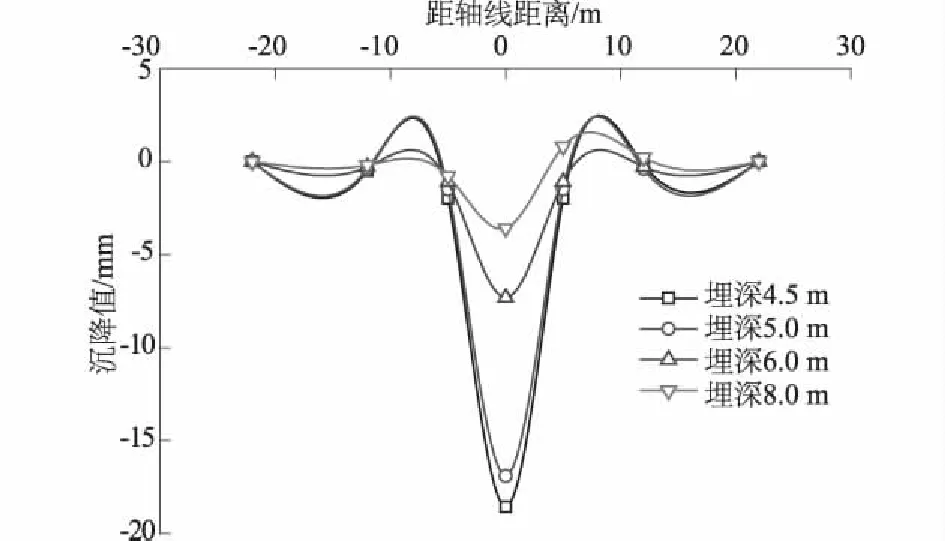

基于原模型,对不同覆土深度下地表沉降进行模拟。将顶进位置分别移动至埋深为4~8 m的范围内,在其他参数不变的基础上模拟顶管施工对地表沉降的影响,见图13。

图13 不同覆土厚度断面3处的地表沉降曲线Fig.13 Curves of surface settlement at section 3 in the presence of different thickness of covering soil

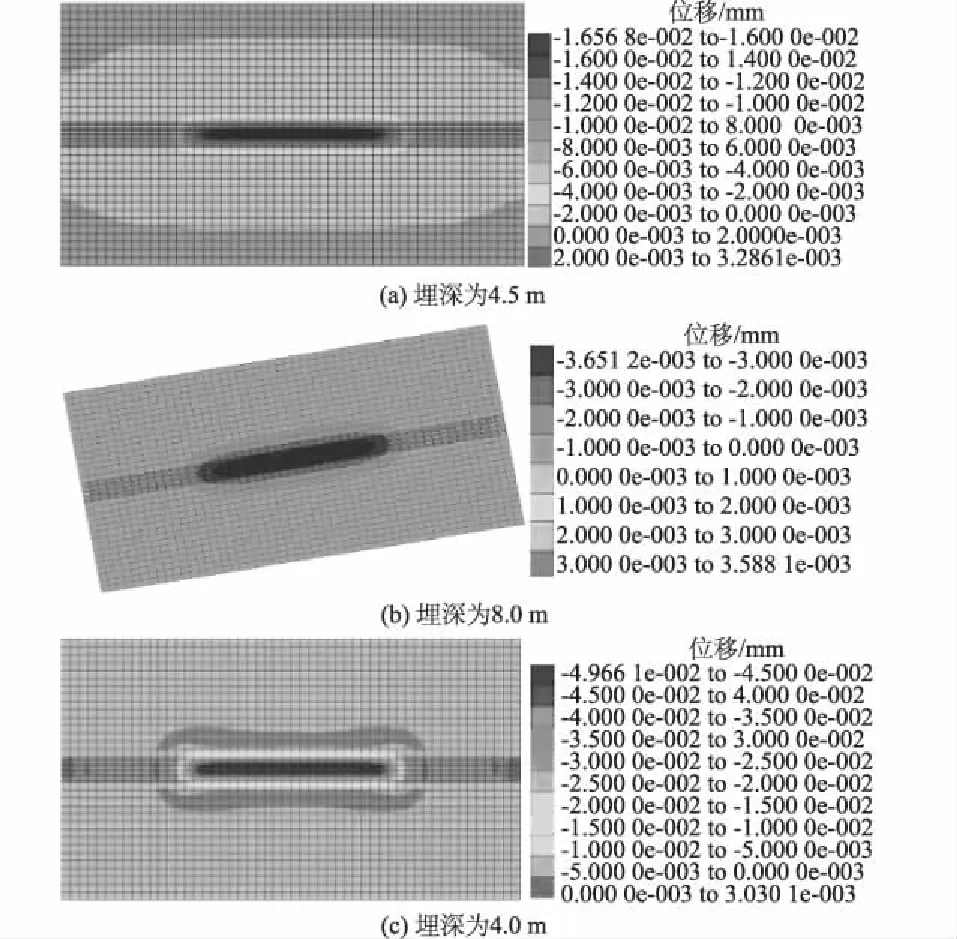

图14 不同埋深地表位移云图Fig.14 Surface displacements with different buried depths

从图13可以看出,埋深为4.5 m时,模拟结果的最大值为18.56 mm,埋深为8 m时,模拟的最大沉降值为3.60 mm,即随着覆土厚度的增加,地表沉降逐渐减小。埋深为6 m时,最大沉降值为7.3 mm,埋深为8 m时,最大沉降值为3.60 mm,此时沉降值已经很小。即埋深>顶管外径的1.3倍时沉降值较小,地表主要表现为沉降。

由图14(a)和图14(b)可以看出,埋深为4.5 m时地表沉降的范围比埋深为8 m时地表沉降的范围要小,隆起范围相对较大,但隆起值较小。

由图14(c)可以看出,埋深为4 m时的地表最大沉降为49.66 mm,横向±5.25 m范围内的沉降值为25~49.66 mm。

5 结 论

综合以上分析,可以得到如下结论:

(1)顶管在砾砂-粉砂地层中施工时以2次/d频率进行监测,地表沉降应控制在3 mm/d,隆起控制值为10 mm,沉降控制值为25 mm,报警值为控制值的70%。初期根据2次/d的频率进行监测,后期根据其影响范围调整。

(2)顶进时轴线上的纵向测点变形总趋势是先隆起,后沉降,并趋于稳定状态。对于横断面的研究,位于轴线10 m左右范围内为主要影响区域,在此范围内沉降槽体积约占总体积的90%,轴线上的观测点较周边的点沉降值大,在距轴线±5 m的范围外,地面变形很小,可认为该区域在顶管作业的影响之外。

(3)基于Peck公式进行地表变形预测,当地层损失率Vl取0.4%,沉降槽宽度参数K取0.4时实测值与Peck公式法的预测结果曲线拟合较好。

(4)顶管穿越时,对覆土深度为4~8 m的顶管施工进行了模拟,结果表明随着覆土 深度的增加,地表沉降值逐渐减小,且沉降范围逐渐增大。埋深较小时地表隆起范围较大,但隆起值较小。