主斜井揭露铝土质泥岩段围岩变形原因及其修复

2019-01-21程书航刘金辉孙瑞强

程书航,刘金辉,孙瑞强,石 雷

(国电永寿煤业有限责任公司,陕西咸阳 713400)

0 引言

铝土质泥岩属于细颗粒沉积岩,其性质与颗粒的矿物成分有很大关系,其中高岭土、蒙脱石等黏土矿物含量高。铝土质一般为花岗质石风化去钠、钾后形成[1]。此岩石孔隙率小、渗透性差,遇水后极易泥化、吸水膨胀[2-4]。井巷工程建设过程中,若巷道揭露铝土质泥岩,往往造成施工、维护难度的增加[5-6]。文中针对铝土质遇水扩容膨胀的特点,探讨了某煤矿受铝土质泥岩影响而破坏的主斜井巷道的合理支护措施,为类似工程提供参考。

1 工程概况

该煤矿矿区为华北地层大区陕甘宁分区,隶属陕西省黄陇侏罗纪煤田中段南部。根据钻探揭露,本井田地层由老至新有:三叠系、侏罗系、白垩系、第三系及第四系。侏罗系中统可划出延安组、直罗组、安定组,其岩石组合,含矿特征,物理及化学特点等,可与甘肃靖远、彬—旬地区、陕甘宁盆地地层分区做对比,反映成生环境的相似性。其中延安组为煤系地层。

矿井采用“主斜井、副斜井、回风立井”单水平盘区式开拓。主斜井井筒所穿越的地层自上而下依次为第四系和侏罗系。

第四系基本由浅黄色及棕红色黄土层构成,含钙质结核,上部结构疏松,中下部为残缺粘土层,底部为混乱砾石。

侏罗系基本以泥岩、砂质泥岩及粗、细粒砂岩为主。泥岩主要由粘土矿物组成,含有较多的有机质,具有机理裂隙、易碎、遇水易软化的特点,其饱和抗压强度为0 ~32.2 MPa,RQD 值 13.5 ~84.0;砂质泥岩与泥岩互层,易碎,饱和抗压强度为0~29.3 MPa,RQD 值37.0 ~86.0;粗、细粒砂岩以长石、石英成分为主,风化强烈、易碎,饱和抗压强度为0.59~61.2 MPa,RQD 值61.0 ~87.0。

主斜井井筒断面为半圆拱形,净宽5.0 m,净高3.9 m,净断面面积16.8 m2。井筒全长 758.6 m,其中K0~K0+622 m为井筒主体,坡度为24.5°;K0+622 m~K0+665.6 m为竖曲线变坡段;K0+665.6 m以下为主斜井机尾与大巷机头硐室,K0+665.6 m ~ K0+741.1 m 坡度为 3°51'39″,K0+741.1 m ~ K0+758.6 m 坡度为 10°21'39″。井筒施工掘进分明槽段、暗槽段及暗槽基岩段。其暗槽基岩段设计支护方式为:锚网索喷支护。

2 井筒施工及破损情况

主斜井工程2010年12月开工,2012年5月3日完成K0~K0+611 m掘进及支护并停止正向掘进施工。2012年5月2日开始从主斜井井底的机尾硐室开始反向上山掘进施工,2012年6月7日毛掘贯通。井筒在整个施工过程中基本无涌水且无积水,巷道形成后存在滴水或线状流水现象。

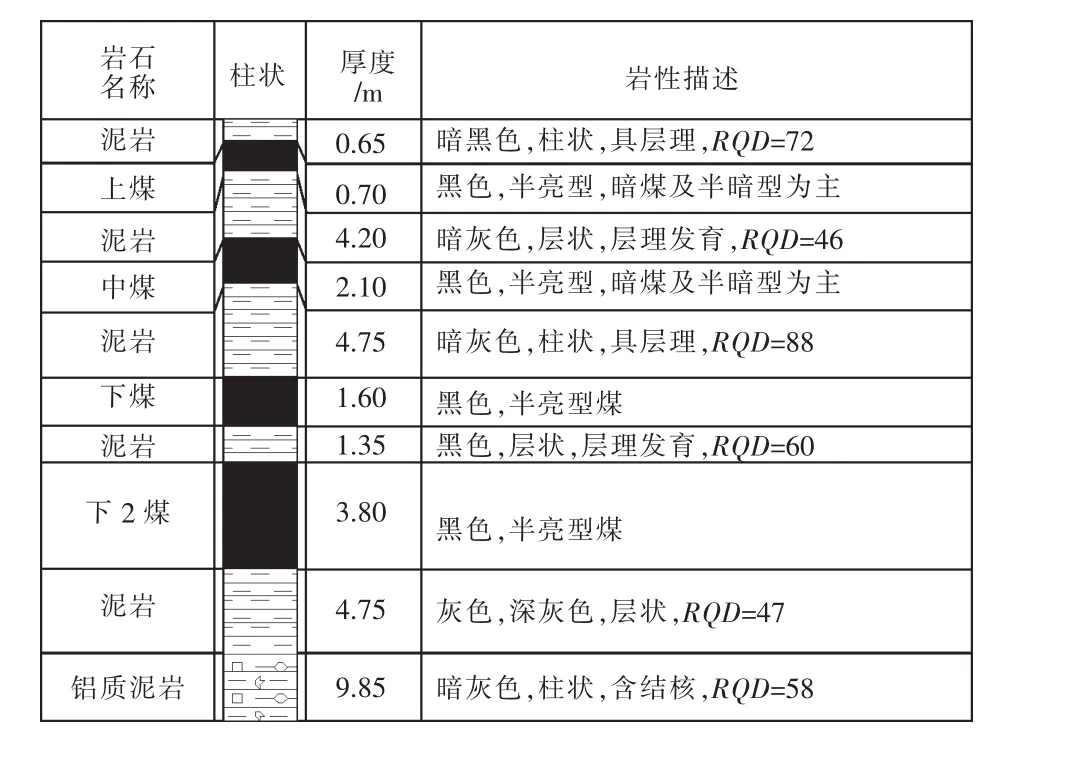

在反向上山掘进施工过程中,反掘75~127 m(主斜井斜长 K0+683.6 m ~ K0+631.6 m)段,即斜井井筒弧段巷道底板揭露铝土质泥岩,揭露的最大厚度为1.26 m。从巷道地质剖面图上看,揭露的铝土质泥岩成弯月形。同时巷道顶板又为煤层或炭质泥岩,巷道围岩属于不稳定—稳定性较差岩层。相关地层岩性如图1所示。为释放矿压,降低后续施工难度,矿方采取了扩大毛掘断面,同时仅进行锚索网喷初次支护的技术措施。

2012年6月16日,经召开专题会,确定井筒K0+611 m以下段采用在原有锚索网喷支护的基础上架设25U型钢可缩支架(600 mm间距),支架内外挂双层金属网,最后喷射200 mm厚的C20混凝土。巷道加强支护工作至2012年9月底全部完成。

图1 巷道围岩地层岩性

2013年底,井筒K0+665 m以下段巷道处理底臌平均为300 mm左右,巷道帮顶喷射的混凝土出现开裂离层脱落,尤其以可缩性支架处最为明显。矿方对此段进行了卧底作业。2015年,巷道破坏情况更为严重:井筒K0+600 m以下段底臌量为250~750 mm左右,巷道净宽缩小150~730 mm左右,同时顶板开裂、下沉严重。整个巷道失修段已由原来的铝土质泥岩段向上、向下蔓延扩大31~75 m。

3 原因分析与优化处理

由于主斜井K0+600 m以下失修部分井筒影响矿井安全,且处于矿井的咽喉部位,影响到后期主斜井皮带运输机、检修猴车安装等工程,2015年3月、8月,建设单位邀请相关专家以及设计、监理、施工等单位就主斜井失修问题召开专家论证会。

3.1 主要原因分析

地质条件:根据建设情况、地质资料及主斜井井筒下部变坡段地质素描,井筒施工完成已逾两年,其弧段局部已进入铝土质泥岩。按相邻彬长矿区经验,主采煤层下方4 m左右赋存十余米厚铝土质泥岩。此段巷道围岩的侏罗系铝土质泥岩强度低、易软化、膨胀,水敏性强,是造成井巷工程破损的主要原因。主斜井K0+600 m上下几处巷道帮顶的滴水、微弱流水全部渗入巷道底板。水量虽然微乎其微,但对巷道围岩的铝土质泥岩的吸水膨胀影响巨大。

时间因素:井筒成巷至今时间较长、断面偏大,受矿压作用所致。

3.2 其他原因分析

措施不当:当巷道出现初始破坏现象后,未充分依照“治顶先治帮、治帮先治底”的原则,而只在巷道帮、顶部分加强支护,未考虑底板支护,使巷道支护闭合,形成全断面支护,致使巷道底板成了铝土质泥岩释放膨胀力的薄弱处,加上井下水的催化作用,致使原岩应力重新分布,造成底臌且引起巷道其它部位的破坏。而在该矿井中央辅助运输大巷的其中一段巷道,其地质条件类似,施工过整体U型钢支护,即在巷道顶、帮、底板用U型钢联成整体,底板做反底拱,然后混凝土浇筑回填,该段巷道至今大部分基本保持完好,没有明显变化。

设计缺陷:巷道设计存在一定程度上的失误。按照设计,巷道台阶布置于巷道右侧底板,水沟处于台阶与右侧巷帮之间,主斜井井筒左侧装备带宽1 000 mm的胶带,右侧敷设有检修用架空乘人器。这样布置存在:①井筒施工过程中,台阶明显高于大部分巷道底板与水沟上沿,使水沟失去排水功能(施工及施工完成后,水沟一直处于干燥状态),地表渗漏及地下裂隙水只能沿井筒底板流入主斜井井底临时水泵窝;②矿井在建成后,主斜井带式输送机运行中必然淋水,左侧的水要流过整个巷道底板才能汇入水沟排走,甚至直接沿井筒巷道底板顺流至主斜井井底。

排水不畅:施工过程中对井下水的治理不够重视。井下水源来源很多,在此易变形巷道区域主要来源于地表渗漏、地下裂隙水、施工用水、空气含水等几个方面。有些水源在井下实际施工过程中无法避免,但可以加以管控,减少损失。而井下掘进生产过程中,施工单位的精力大都投入在施工安全、质量、进度方面,对施工用水未妥善处理。在项目管理方面存在一定疏忽。

3.3 巷道围岩变形修复方案

根据围岩条件和破损程度,采取针对性的修复方案。

分段修复:应采用分段拆除分段施工的修复方案。段长依据施工工艺及围岩稳定情况确定,确保施工安全和质量。

二次支护:采用二次支护方式,即初衬和二衬支护。①初衬宜采用锚、网、索、喷联合支护。锚杆、钢筋网支护规格与原设计一致。锚杆预紧力不小于3.0 t;锚索长度不小于 8.5 m,预紧力不小于 8.0 t,每排锚索在拱顶布置一根,巷道的两侧肩部各布置一根,靠近两侧墙底部向下各布置一根(可联合U型钢支架施工),拱底布置一根(长度可适当减小),锚索与巷道(或斜井)的纵向间距约为锚杆间距的2~3倍,必要时可加锚索梁(或W型钢带)。喷射混凝土厚度控制在60~80 mm,喷射混凝土强度等级为C20;②二衬宜采用29U型钢支架加喷射混凝土支护,喷射混凝土厚度控制在60~80 mm,喷射混凝土强度等级为C20。底板采用现浇钢筋混凝土反底拱结构支护,厚度宜为400~600 mm,防水混凝土强度等级不小于C30。

注意防水:现主斜井涌水微弱,但后期皮带运输过程中会带水,应高度注意防水问题。

测试分析:①条件允许时,对围岩成分、性质及物理力学性能进行测试和分析,为矿井今后建设与生产提供依据;②对锚杆、锚索锚固力进行拉力测试,以进一步优化设计。

动态观测:应健全井巷工程围岩观测系统,加强对巷道围岩表面收敛、变形速率的监测,同时对支护体受力进行监测,以优化支护参数。

4 结论

(1)该煤矿铝土质泥岩岩石完整性较差,遇水极易膨胀,属于典型的软岩,是造成井巷工程破损的主要原因。

(2)井巷工程设计过程中,尽量避免将开拓巷道布置在受铝土质泥岩影响的范围内。

(3)围岩揭露或穿越铝土质泥岩,应遵循“防水先行、先柔后刚、先让后抗”的原则,施工过程中以防为主,以治为辅,优先防水,对所有水源加以管控,最大限度防止铝土质泥岩吸水膨胀造成破坏,并由此扩散,连锁反应至周边区域。

(4)巷道围岩揭露或穿越铝土质泥岩,应使巷道尽可能形成全封闭支护,同时采取巷道底板锚杆支护,加强巷道帮角支护,改善巷道应力状态,不使巷道任何一处成为其释放膨胀力的薄弱处。