综放工作面采空区自然发火规律研究

2019-01-21赵圣武郝强强张思达吴建军

赵圣武,郝强强,张思达,吴建军

(陕西陕煤蒲白矿业有限公司,陕西渭南 715607)

0 引言

我国煤矿火灾事故是世界其他主要产煤国的数倍,超过半数以上煤矿开采煤层均属自燃煤层,每年约有300多处火区被封闭,冻结煤炭数量超6亿t。特别是在煤层赋存复杂的综采放顶煤工作面,在地质条件较差的煤层中开采时,推进难度大、速度慢,采出率低,采空区丢煤多,通风困难等,这都会增加采空区中煤层自燃的风险。因此,合理布置采煤工作面,提高煤炭采出率,可以防止煤炭自燃,提高生产安全性。

建庄煤矿102工作面顶板破碎,底板局部存在底臌现象,煤体相对松软,工作面回风巷巷道压力大,采空区漏风严重,工作面回采过程中自燃隐患较大。通过观测确定建庄煤矿102工作面采空区自然发火规律及自燃危险区域,并提出了针对性的防治措施。

1 观测方法

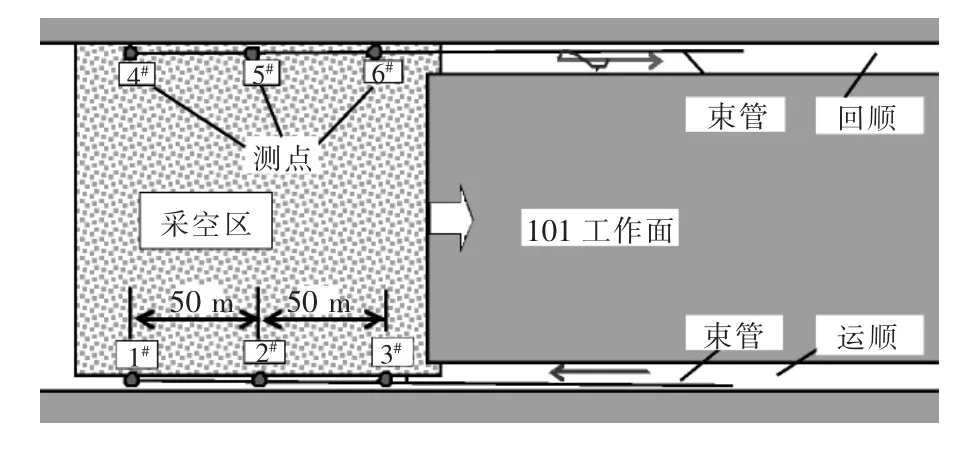

采空区的温度和气体成分分别采用埋设热电阻测定法和埋管真空泵抽气法监测,监测测点在采空区两侧,每隔50 m布置一个监测点,共布置6个监测头,测点布置如图1所示。

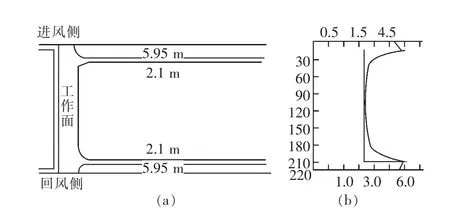

预埋管外壁直径2英寸,其内有3根直径6 mm且颜色不同的内管。每个管分别收集测点的气体样本。为防止采空区探头被杂物遮盖堵塞,每个探头须超出水平面0.5 m。温度探头嵌在1英寸的管中,引线从2英寸的钢管中拔出。温度探头和束管管口用花管保护并固定,如图2所示。采空区进风巷、回风巷侧靠近煤壁处各布置3个测点,测点等间距布置,相隔约50 m,各测点距采空区底板的距离分别约为 2.1 m、1.4 m、1.8 m、2.0 m、1.5 m、2.0 m。

图1 102综放面“三带”观测测点布置示意图

图2 埋管观测探头布置图

2 观测结果分析

观测工作是利用采空区束管检测系统测量采空区内各位置的气体成分、浓度、温度,利用计算机软件对数据进行分析整理,绘制出102综放工作面采空区的浮煤厚度、氧气浓度和漏风强度,再将3种因素耦合确定浮煤自燃极限值。

2.1 采空区浮煤分布规律

102综放工作面煤层平均厚度约为7.37 m,采空区空隙率约为30%。胶带巷为矩形断面,净宽5.8 m,净高3.2 m,回风巷为矩形巷道,净宽4.3 m,净高3.6 m。根据资料,102工作面采空区浮煤平均厚度及宽度可推断如下:胶带巷(进风顺槽)及其端头支架处浮煤厚度为5.95 m;工作面中部浮煤厚度约为 2.5 m。

经分析可得102综放面采空区浮煤厚度等值线分布图,如图3所示。

2.2 工作面推进过程中的安全周期规律

采空区内的浮煤只有在氧气浓度、漏风量、浮煤厚度等达到一定条件时才会自燃,而自燃发生的区域为氧化升温带,氧化升温带是随工作面推进而动态变化的范围,所以工作面推进速度应该大于浮煤自燃速度,让浮煤在自燃前离开氧化升温带,确保工作面回采安全。

图3 102采空区浮煤分布示意图

由于在氧化升温带范围内氧浓度充足、漏风量大、浮煤厚,致使浮煤自燃概率较高,处于自燃区域的浮煤在自燃前离开氧化升温带即可降低自燃风险。计算工作面安全推进速度:

工作面推采时,处于氧化升温带内的浮煤放热,温度逐渐升高,随着工作面推进,氧化升温带也在向前推进,当推进速度小于最小安全推进周期时,浮煤放热时间超过安全推进周期达到自燃条件。因此工作面推采速度必须大于最小安全推进周期,保证处于氧化升温带范围内的浮煤不会自燃。建庄煤矿102工作面的月推进速度平均172 m/月,工作面的安全推进速度为90 m/月,所以工作面正常推进速度大于安全推进周期,浮煤自燃概率较低。

2.3 氧气浓度分布规律

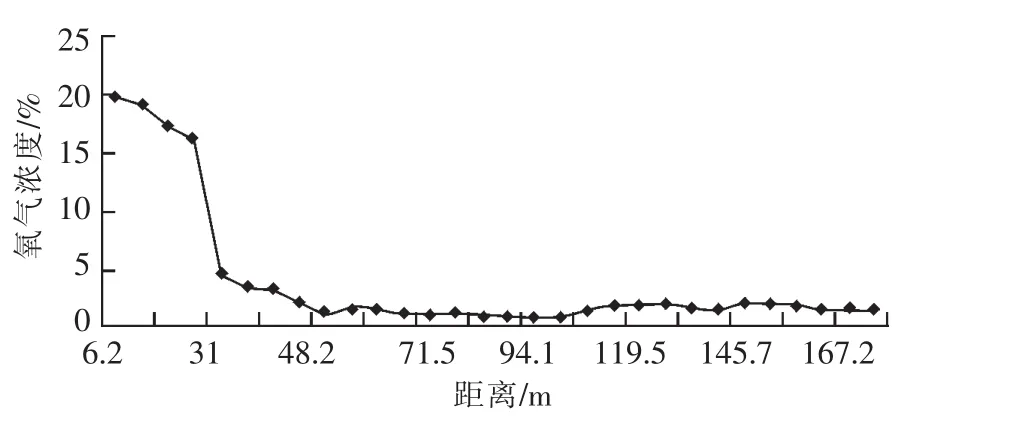

对采空区不同位置的气体浓度进行了为期33天的监测。根据监测数据,可确定采空区不同位置处的氧气浓度变化规律,采空区内的风流沿不同轨迹从进风顺槽流向回风顺槽,进风顺槽附近的风量较大,回风顺槽处风量较小。如图4、图5所示。

图4 回风巷1号测点氧浓度随进入采空区深度而变化曲线

由图4、图5可知,随着距工作面距离的增加,采空区内破碎岩石和缝隙增大风流阻力,使风流速度减小,氧浓度降低,所以进风顺槽处氧浓度较高,回风顺槽处氧浓度较低。

图5 胶带巷1号测点氧浓度随进入采空区深度而变化曲线

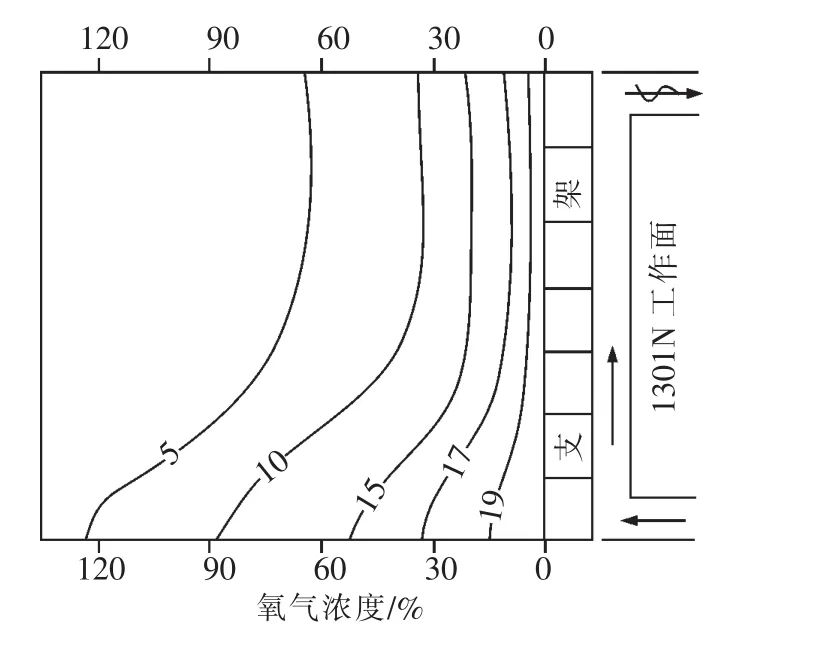

图6 采空区氧浓度分布等值线图

根据现场监测数据,可以绘制采空区氧气浓度分布的等值线,如图6所示。

2.4 漏风强度分布规律

通过以上观测,采空区内浮煤的自燃与氧气浓度和漏风强度有密切关系。根据能量守恒定律,采空区内散失热量和风流带走的总热量小于浮煤的自然氧化放热量时,煤体温度会逐渐升高。随着漏风强度增大,采空区内氧气浓度越高。在采空区贴近工作面处由于漏风强度大,所提供的氧气充足,这种情况下浮煤自燃概率就越高,反之,距离工作面越远,漏风所携带的氧气被逐渐消耗,浮煤自燃概率较低。

根据建庄煤矿煤样自燃实验结果和采空区的实际观测结果,得到了煤样在30℃时的耗氧速度V0(30 ℃)=5.48 ×10-11mol·cm-3·s-1,绘制出采空区进口和回风侧漏风强度的分布,如图7所示。

2.5 采空区浮煤自燃极限确定

图7 采空区漏风强度等值线图

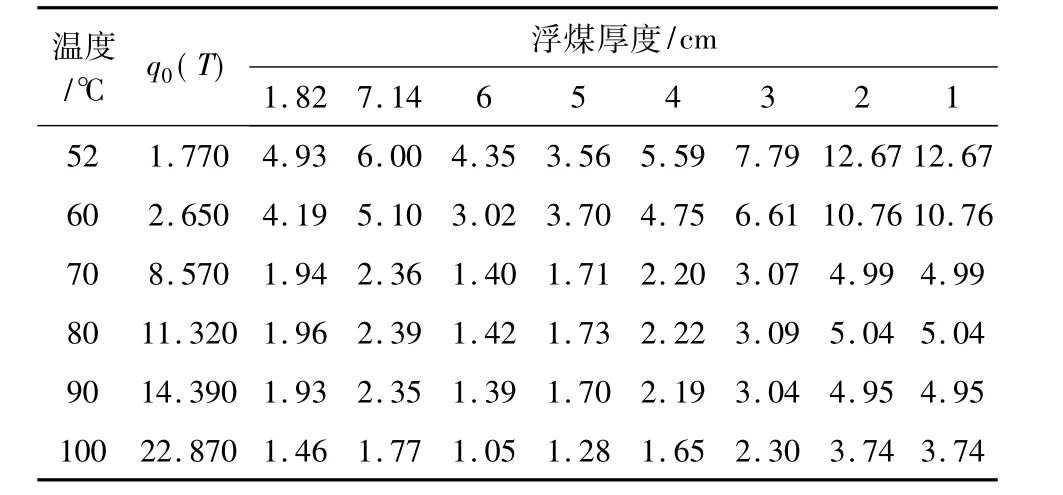

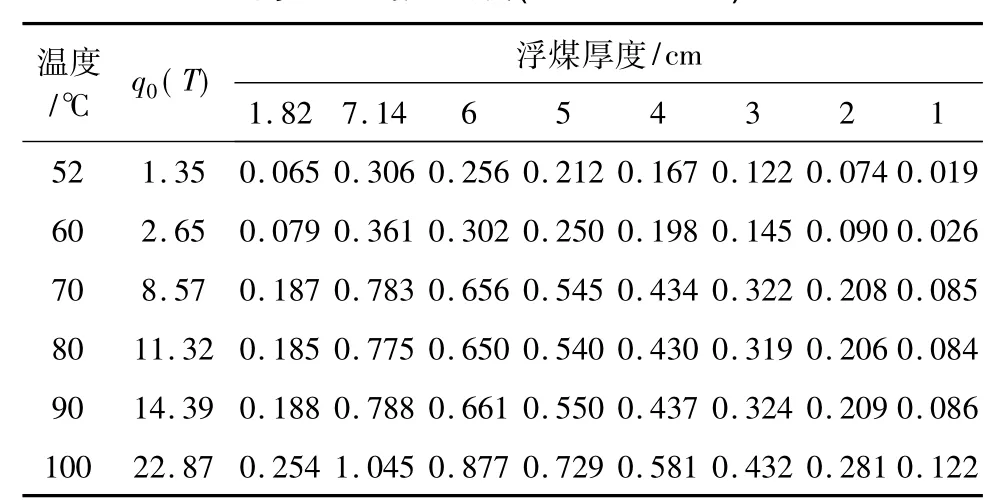

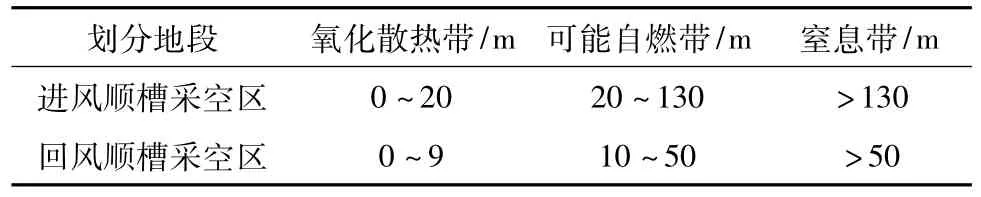

采空区浮煤自燃需要一定的浮煤厚度和氧气浓度,漏风强度不能太大,保证浮煤热量不被带走。只有当这3个条件同时满足时才会引起浮煤自燃,表1为不同浮煤厚度所需的下限氧浓度(体积分数)和上限漏风强度,表2为采空区下限氧浓度,表3为采空区不同厚度与不同温度时的上限漏风强度。

表1 不同浮煤厚度时的下限氧浓度(体积百分比)和上限漏风强度(10-2m·s-1)

表2 采空区下限氧浓度(%)

由表1可知,随着浮煤厚度增加,下限氧浓度迅速降低,当采空区内的浮煤厚度超过2 cm时,下限氧浓度为6.16%,上限漏风强度为0.043×10-2m·s-1。

由表2、表3可知,当浮煤厚度为6 cm,温度达到52℃时,下限氧浓度为4.35%,上限漏风强度为0.256 ×10-2cm3·cm-2·s-1。取最小浮煤厚度和下限氧浓度的极大值、上限漏风强度的极小值作为判定采空区“三带”的指标。从表1~表3中可以看出,随着漏风强度的增大,煤自燃所需的最小浮煤厚度增加;随着浮煤厚度的增加,采空区煤自燃的下限氧浓度降低,上限漏风强度增大。

表3 采空区不同厚度与不同温度时的上限漏风强度(10-2m·s-1)

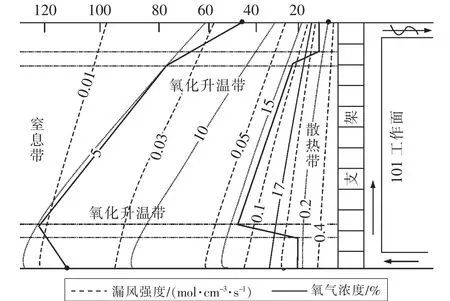

3 确定采空区自燃“三带”及危险区域

对以上实测数据进行整理分析,将浮煤厚度、氧气浓度和漏风强度叠加,确定3种条件耦合情况下浮煤自燃分布情况,并根据浮煤极限自燃条件绘制102综采工作面采空区自燃“三带”,采空区三带划分如图8所示,“三带”基本分布情况见表4。

图8 102工作面采空区“三带”的分布示意图

表4 102综放面采空区氧化“三带”划分表

建庄煤矿上平巷氧化散热带距工作面约20 m,而回风顺槽采空区氧化散热带在10 m左右。其主要原因是上、下平巷与采空区内冒落岩石的压实程度不同,上平巷处于进风侧,漏风量大,通过采取了大量的堵漏注浆技术措施后,其氧化升温带在20 m范围内,下平巷跨落充分,处于回风侧,消耗了部分氧气,因此,散热带范围缩小,采空区氧化升温带范围变化较大。在沿进风顺槽一侧采空区内,由于煤壁巷帮的支护作用且采空区空间较大,风流阻力较小,漏风通畅,氧浓度较高,浮煤氧化温度高。因此氧化升温带比回风侧长,约在20~120 m范围内。而在回风巷采空区范围内,因为采空区中部范围垮落岩石和裂隙较多,氧化后的乏风流速降低,风量减少,所以浮煤氧化升温范围较进风顺槽小,约是在距离工作面10~50 m的区域。

4 结论

(1)在自燃“三带”范围内,煤自燃概率随着浮煤厚度增加、漏风强度的增大而增大。

(2)进风顺槽侧采空区内三带的面积普遍大于回风顺槽侧采空区内三带的面积。

(3)距工作面10~130 m范围内为可能自燃带,该区域两帮自燃概率最高。

(4)工作面正常推采的同时氧化升温带也向前推进,达不到浮煤自燃条件,但要对采空区两帮巷道漏风予以重点关注。