Fe/Al含能射流能量释放特性研究

2019-01-19杜烨,李强

杜 烨,李 强

(1.中北大学机电工程学院,山西 太原 030051;2.中国人民解放军96786部队,北京 102202)

引 言

射流是打击装甲及固定硬目标的有效武器,随着目标防护的发展,对射流的毁伤能力提出了更高的要求[1-2],而目前传统的药型罩多采用常规材料及传统机械加工工艺,对目标的毁伤效能已基本达到极限,因此,国内外学者[3-5]提出了含能药型罩这一新型毁伤元概念,即在药型罩中加入活性材料,当其受到强冲击作用时快速发生化学反应[6-12],产生强烈的爆炸、燃烧及超压效应并释放出大量能量,对目标的毁伤效果比常规材料战斗部有大幅度提高。

然而,由于受限于测试技术及方法,含能射流毁伤目标时产生的能量难以捕捉测量,同时射流毁伤目标后通常四散碎裂,给射流剩余物质的收集工作带来了困难,因此目前国内在含能射流对目标毁伤效应方面的研究多停留在对宏观实验现象观察的阶段,较少对射流冲击靶板释放的能量进行采集测量。鉴于上述情况,本研究设计了一套含能射流能量采集系统,对Fe/Al含能射流冲击靶板所形成的超压进行定量采集测试,并提出超压差值计算法,得到超压信号与能量释放值之间的关系,进而计算出Fe/Al含能射流冲击靶板所释放的能量值。

1 实 验

1.1 能量采集系统组成

能量采集系统由Φ40(mm)Fe/Al复合聚能装药战斗部、Φ380(mm)钢制测试容器(体积21L)、超压测试系统(BZ2202多通道动态应变仪、TST3125动态测试分析仪、压力传感器(量程5V、采样率为20kHZ、采样长度为58kms、延时-2kμs、控制电压为0.15V)、导线、前置及后置密封板、不同厚度Q235钢隔板、钢防护板、高速摄影仪、支架。实验装置示意图如图1所示。

1.2 测试原理

将防护板置于测试容器与药型罩中间,用于阻隔爆轰产物,尽量减小对测试系统的影响。为保证射流顺利进入测试容器,在防护板与前置密封板中央开Φ80mm的孔(泄压孔),通过激光标定药型罩的轴心线,调节防护板与前置密封板高度使之与药型罩轴心位于同一高度。药型罩置于支架上,由炸药驱动后形成射流,射流穿过预开孔的防护板,撞击到钢隔板上发生剧烈化学反应,释放大量热量,使容器内空气膨胀形成超压,由测试容器前端的传感器记录射流内含能材料释放能量形成的电压—时间信号,对原始信号滤波平滑后进行数值计算处理,得到释能超压—时间曲线。

1.3 测试方案

采用相同的球缺型药型罩结构,药型罩直径40mm,装药采用聚奥-8,密度为1787kg/m3,爆速为8390m/s,钢隔板厚度统一取4mm,铝粉粒径为3.8×104nm,铁粉粒径为3.1×104nm。对7种不同Fe/Al质量比(分别为2∶8、3∶7、4∶6、5∶5、6∶4、7∶3、8∶2)的含能射流以及作为对照用的纯铝、铜、铁射流进行冲击靶板测试,每种配比材料进行3次实验,结果取平均值。采用高速摄影对宏观释能现象进行观测,对形成的超压—时间曲线进行数据处理和分析,采用XRD(X射线衍射)分析法对密闭容器中回收的粉末成分进行细观测试。

2 超压差值计算法原理

由于受限于实验条件,无法直接测定含能射流毁伤目标时释放的能量值,因此需要建立测试得到的超压信号与能量释放值之间的关系。首先将超压信号分为上升和泄压两个阶段,上升阶段等效为密闭容器环境,引用Richard.A.G[13]提出的密闭容器超压值与能量值之间的关系计算出超压上升阶段所释放的最大能量;根据无约束泄压原理得到理论自由泄压曲线,然后用实测泄压曲线与理论泄压曲线做对比,前者超出后者的这一部分即可用来表征在泄压过程中含能材料能量释放量冲量,进而计算出泄压过程的释能值。

含能射流高速碰撞靶标时产生了超压—时间曲线的上升段,此时射流的冲击释能量ΔQ即为测试容器内增加的内能。设容器内为理想气体,则容器内能量变化可表示为:

(1)

式中:dQ/dt与dW/dt分别为测试容器内能量和功的变化率;u为气体流动速度;e为单位质量气体内能;S为测试容器内表面积。

假设射流穿靶后泄压口气体流动性能恒定,则式(1)右侧第二项可转换为:

(2)

式中:dm/dt为泄压孔气体质量流失速率,下标1,2分别表示泄压孔上游和下游的状态。

在后续的数据分析可知,密闭容器不同位置得到的超压规律基本相似,因此式(1)右侧的第一项可简化为:

(3)

如果视容器壁为刚体,忽略密闭容器系统作功,则dW/dt=0,并结合式(2)、(3),则式(1)可转换为:

(4)

根据焓的定义和理想状态方程,温度可表示为:

(5)

引入比内能参量,并将冲击释能过程视为等容过程,结合式(5)则式(4)第一项可转换为:

(6)

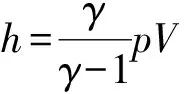

根据伯努利方程和焓的定义,将cv=R/(γ-1)代入式(6)可得:

(7)

式(7)适用于超压产生的整个过程,但由于Richard.A.G认为容器内超压上升阶段耗时很短,通常仅有几毫秒,且p-t关系基本呈线性,因此在超压曲线的上升部分可忽略泄压孔的存在,视容器为密闭的,容器内气体质量恒定,则在该过程式(7)可简化为:

(8)

式(8)即为压力曲线上升阶段容器内超压峰值与射流释能增值的关系,式中:γ为绝热指数,V为容器内容积,当p取超压峰值时,Q1即为超压上升阶段所释放的最大能量。

由于密闭容器前端留有泄压孔,容器内超压膨胀状态的气体通过泄压孔逐渐排入容器外,形成了超压—时间曲线的泄压段。

如果忽略黏性和容器壁摩擦热传导,泄压气体的流动可以看作一维定常等熵流动,构建无约束泄压容器,容器内部无加热或散热流动,且气体为理想气体,示意图如图2所示,泄压口上游状态下标为1,下游状态下标为2。则由伯努利方程得:

(9)

(10)

对于容器内亚音速流动的气体,泄压上游气体流动速度v1比下游气体流动速度v2小得多,因此忽略式(10)中的v1项。

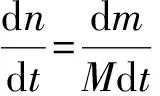

单位时间以速度v2通过泄压孔面积为A的气体量:

(11)

将式(10)代入式(11),可得:

(12)

当上游压力等于或大于临界压力时v2=C,式(12)可写为:

(13)

(14)

式(14)反映的即是容器内在达到超压峰值后通过泄压孔的自由泄压过程,然而在实验中射流未发生反应的含能材料会继续通过释能形成超压,这样会减缓泄压曲线下降的速度,因此实际测到的泄压曲线必定在理论自由泄压曲线之上,超出的部分即可用来表征待测目标在泄压过程中的能量释放量,这里定义该方法为“超压差值计算法”,示意图如图3所示,泄压段红色曲线为实测值,黑色曲线为计算值,p实测—p理论为最大超压差值,阴影部分面积为泄压释能冲量。

通过联立式(7)和式(14),分别将最大超压差值对应的实测压力和理论压力代入,通过数值计算法对上述微分方程求解即可得到泄压阶段的额外释能值Q2。将超压上升阶段产生的能量Q1与泄压阶段能量释放量Q2相加即可得到含能射流在侵彻过程中发生化学反应产生的总释能Q。

3 结果与讨论

3.1 不同Fe/Al配比对射流释放能量的影响

图4为不同配比(质量比)药型罩形成射流撞击4mm钢隔板时测试得到的超压—时间曲线、表1为根据图4测试数据计算得到的瞬态释能、泄压释能和总释能。

表1 不同配比方案冲击释能值对比Table 1 Comparison of the impact energy release with different proportioning schemes

由图4可以看出,虽然Al2O3的标准摩尔生成焓在铁铝系的反应生成物中最高,但纯铝射流总释能仅有30kJ。这是因为单质铝在高温熔融状态下极易团聚[14],在发生氧化反应后表面迅速包覆一层氧化铝膜,阻隔了内部的铝继续和氧气发生反应。随着在纯铝中加入的铁含量增多,Fe/Al含能射流的释能量得到大幅提升,Fe/Al质量比为4∶6的射流在密闭容器中产生的超压峰值、泄压释能与总释能均最高,总释能可达83.1kJ,释能效果最好。说明制备药型罩时在铝粉中添加适量的铁粉可使铝氧化释能效率大幅提高。而当铁质量分数达到或超过50%后,Fe/Al射流的释能效果急剧下降,甚至低于纯铝射流,说明当Fe/Al复合材料中的铁含量超过一定比例会阻碍铝铁复合材料的释能效率,当材料为纯铁时,容器内超压降为最低值。

另外,观察铁质量分数20%~40%的射流形成的超压—时间曲线可以发现,在超压峰值之后都存在一个超压平台,说明该配比下的Fe/Al含能射流在泄压阶段仍然持续发生了一段时间的释能反应,因此总释能量远比其他配比高。

3.2 释能现象分析

由于铁含量过高或过低时的释能效果区别不大,因此在对比实验现象和回收粉末成分时选取铁质量分数为30%、40%和50%的Fe/Al射流进行研究。图5为3种配比Fe/Al射流侵彻4mm钢隔板在达到超压峰值时的释能现象。

由图5可以看出, Fe/Al质量比为4∶6时观察窗看到的亮度最高,且从泄压孔喷出的火花最多,表明射流在撞靶后发生的化学反应最剧烈,对容器内形成的超压最大。而Fe/Al质量比为5∶5时射流从火光亮度上均明显低于前者。

3.3 回收粉末微观组织分析

取Fe/Al质量比分别为3∶7、4∶6、5∶5进行回收粉末的形貌、成分、组织结构微观分析对比,结果见图6,图7为纯Al射流撞击4mm钢板回收粉末的XRD图。

由图6可以看出,Fe/Al质量比为4∶6和3∶7时回收的粉末成分及含量大致相同,以Al2O3、Fe3O4为主,有少量的Fe2O3以及铝和铁的单质,没有检测出铝铁的金属间化合物,说明这两种配比的射流在撞靶过程中发生了大量放热量高的铝、铁的氧化反应及铝热反应,没有发生放热量低的铝铁化合反应,因而释能效率高。而Fe/Al质量比为5∶5时回收的粉末中包含了大量的Fe2Al5、FeAl3及FeAl等金属间化合物,仅有少量的金属单质及金属氧化物,说明大量的铝优先与铁单质结合并形成生成焓低的金属间化合物,只有极少的铝参与了氧化反应,从细观角度验证了所得的过量铁会阻碍铝氧化释能反应的结论。

由图7可知,Al射流撞击4mm钢板后回收的粉末中大部分是未参与氧化反应的铝单质,仅有少部分的氧化铝,说明铝射流在高冲击能量条件下的氧化反应率不高,微观分析得到的结果与图5宏观测试结果一致。

4 结 论

(1)相同冲击条件下,Fe/Al质量比为4∶6的射流在密闭容器中产生的超压峰值(64.9kJ)、泄压释能(18.2kJ)和总释能(83.1kJ)均最高,释能效果最好。

(2)在纯铝中加入质量分数30%~40%的铁颗粒的射流所释放能量达到21.64kJ/g,是纯铝射流的2倍,使铝氧化释能效率大幅提高,当铁的质量分数超过40%会对射流释能效率起到阻碍作用。

(3)Fe/Al含能射流释能原理是:当铝质量分数为60%~70%时,Fe/Al射流在受冲击加载后可以最大限度促成铝与铁的氧化反应以及铝热反应,同时抑制放热量低的铝铁金属间化合反应发生。