基于UG技术的扶手垫片塑料模具设计与实践

2019-01-18金敦水

金 敦 水

(1. 安徽电子信息职业技术学院机电工程系, 安徽 蚌埠 233000;2. 安徽天思朴超精密模具股份有限公司, 安徽 芜湖 241000)

扶手垫片是汽车常用塑料附件,多用于制作汽车面板上的预留孔,垫片两侧设计倒扣方便安装卡紧。国内某型汽车上的扶手垫片所用材料为ABSPC聚碳酸酯和丙烯腈-丁二烯-乙烯共聚物(ABS+PC)混合物。这种材料具备了混合材料的优异特性,其成型性、机械性、冲击强度、耐温性、抗紫外线(UV)能力等性能显著,注塑成型后的产品具有综合性能较好、冲击强度较高、化学稳定性能良好等特性,与372有机玻璃的熔接性良好。

1 产品结构工艺分析

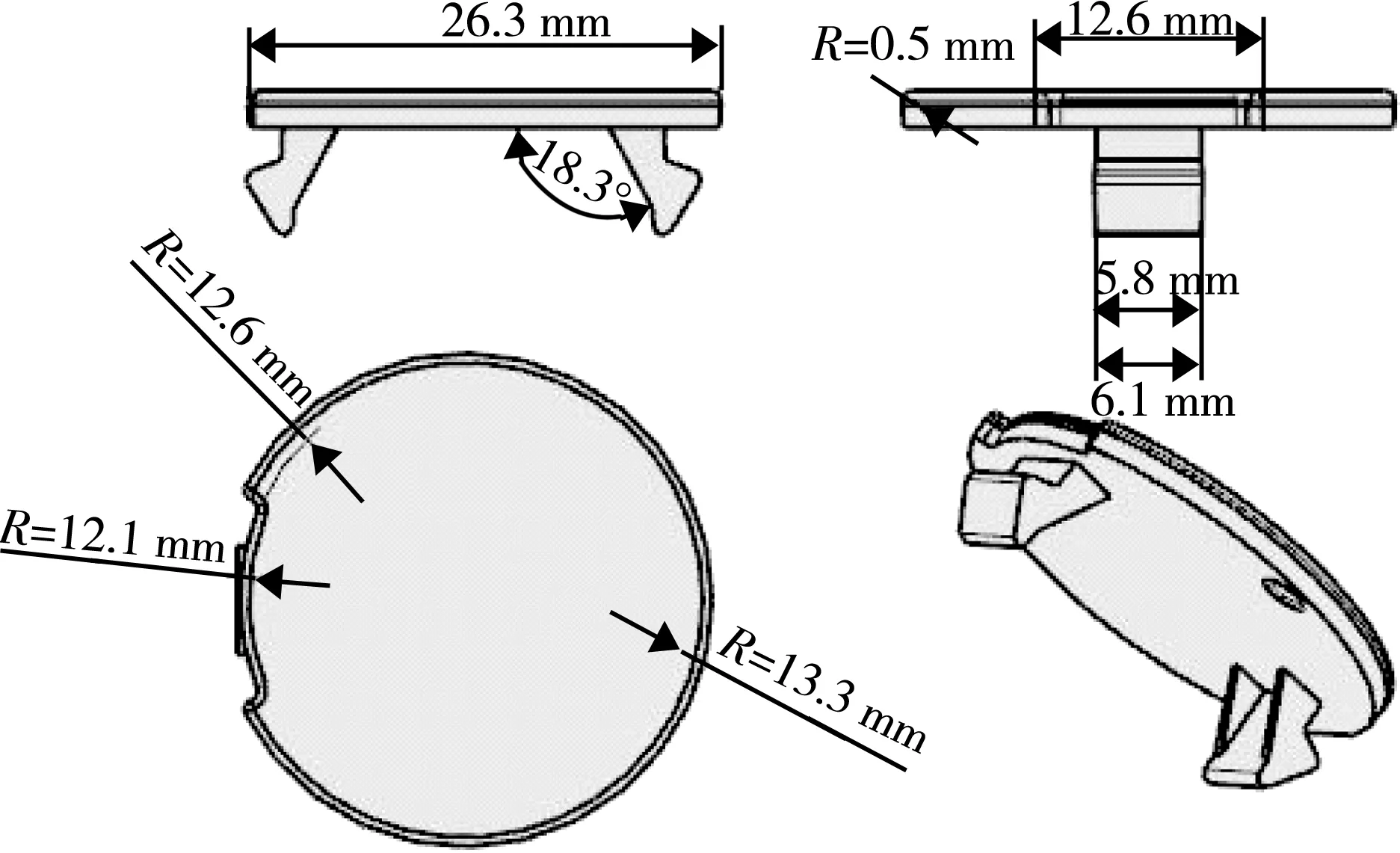

产品以混合ABS材料为原料制成双色塑件,表面可实现镀铬和喷漆处理。图1所示为某汽车扶手垫片结构示意图[1]。

图1 某型汽车扶手垫片结构示意图

为了保证产品使用的稳定性,产品两侧各有1个倒扣机构,模具须采用侧抽芯机构设计。产品的精度符合常规模具设计的要求。结合企业的实际情况,初步遴选了以下模具设计方案。

方案一,采用单型腔直浇口模具结构。此种结构设计中,将浇注系统的主流道放在产品表面。其优点是,浇注过程中进胶顺畅,模具的压力损失小;缺点是,塑料流动距离不一致,平衡性较差,产品易变形,剪掉料头后会留下较大疤痕。

方案二,采用一模双腔牛角式模具结构。其优点是,注塑成型时进胶压力损失较大,浇口在产品底面,进胶痕迹小且脱模时浇口与模具自动分离;缺点是,模具的加工成本较高[2]。

生产中,对产品表面的光滑度要求比较高。若采用方案一,会在表面留下较大疤痕,且生产效率较低,故选择方案二进行模具设计。

2 扶手垫片模具设计

2.1 产品加载

将扶手垫片的数据模型加载到Unigraphics(缩写为UG)软件的注塑模具设计模块中,并完成相关参数的设置工作,如包括项目单位、文件路径和成型的材料等参数。按照UG的操作流程完成产品加载过程,参数设置中需特别注意坐标系和产品收缩率的合理设置[3-4]:

(1) 坐标系设置。产品坐标系、模具坐标系的调整和设置工作,是产品加载过程中的重要环节。参数设置的合理性将直接影响到模具后期的设计流程,一般情况下模具坐标系与产品坐标系不一定一致,因此在进行模具设计时需要定义模具坐标系。

(2) 产品收缩率设置。注塑成型时,产品会产生一定幅度的收缩率。在设计时,必须根据企业的生产实际来测定使用材料的流动情况,设置合理的产品收缩率,确保产品的尺寸精度。

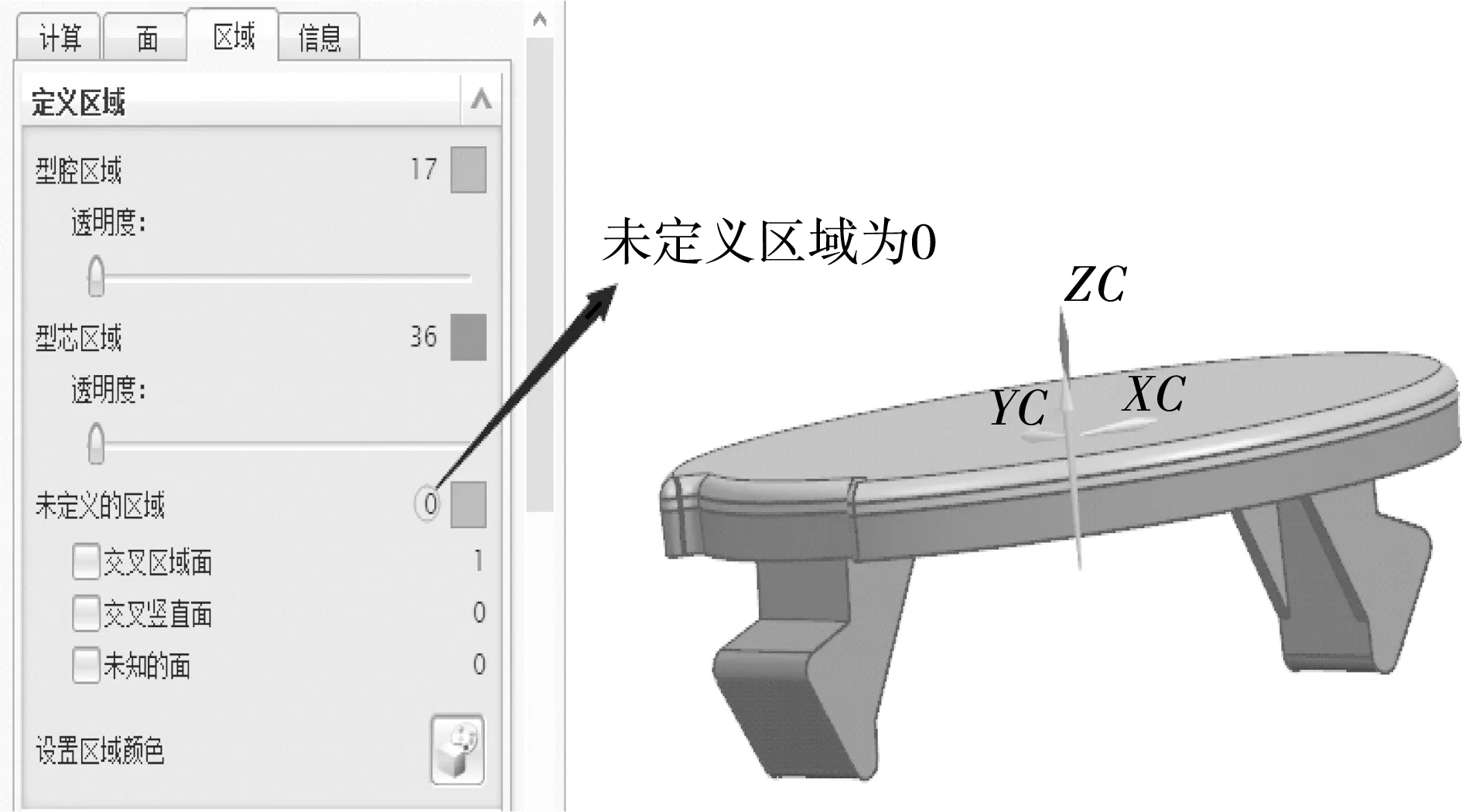

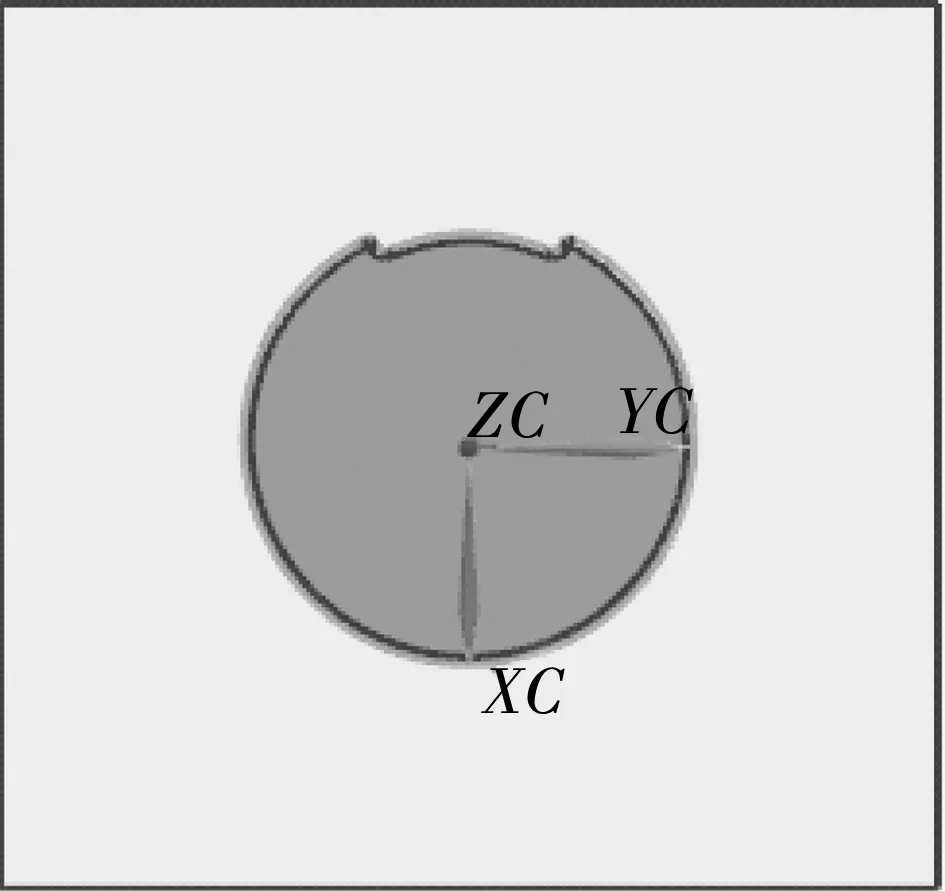

2.2 区域分析

区域分析是完成产品型芯和型腔的基础,基于UG进行区域分析的常用方式有2种:一是基于Mold Wizard模块,使用模具分型工具栏中的区域分型功能进行分析;二是在建模环境下,通过塑模部件验证和检查区域进行分析。运用这2种方法,可以对型腔和型芯进行准确分割,通过分析产品面的拔模角度能够判断产品是否存在倒扣以及能否顺利脱模。

区域分析过程中涉及到3种不同类型的区域面,分别是交叉区域面、交叉竖直面和未定义面。交叉区域面是指不同类型的区域面相互交叉,一部分属于型腔区域,一部分属于型芯区域,这种区域面需要准确分割。交叉竖直面是指没有拔模斜度的面,定义为在型腔区域或型芯区域,多定义为在型芯区域,这样有助于产品开模后留在动模侧。未定义面是指系统不能识别的面,工程师可根据经验针对不同的产品结构对其进行定义。定义区域面后,应检查未定义区域是否为0,以免产品分型失败。以扶手垫片产品为例,按照上述理论分析,针对型腔型芯区域进行设计。图2 所示为扶手垫片区域分析图。

图2 扶手垫片区域分析图

2.3 分型面设计

分型面的位置选择与形状设计是否合理,直接关系到模具结构的复杂程度、模具制件质量、工作状态和操作便捷性,因此分型面的设计是模具设计中最重要的一个环节。分型面选取应遵循的原则是:(1) 产品脱模方便;(2) 使产品脱模时留在动模一侧,从而便于取出产品及使型腔排气顺利;(3) 型腔气体排出主要依靠分型面,排气槽一般设计在模具分型面上;(4) 保证产品外观无损,或使毛边产生在产品端面,去除后无损产品外观;(5) 侧向抽芯,将侧抽芯设计在动模一侧,简化模具结构[5]。

在UG软件中,主要通过2种方法进行分型面设计,即自动分模设计和手动分模设计。自动分模设计,主要是通过UG注塑模向导Mold Wizard 模块进行参数化设计。此种方式适用于相对简单的产品,设计流程主要包括分析产品、定位坐标、使Z轴方向和脱模方向一致、塑模部件验证、设置颜色面、补靠破孔、创建分型线拉出分型面,以及型腔型芯设计。手动分模设计,主要是在建模环境下进行分型面设计。抽取颜色面,将其与分型面、补孔的片体缝合,使之成为一个片体,利用包容块包裹整个产品,然后用缝合好的片体分割出上下模具,最后分析上模、下模与产品的重合度。相对于自动分模技术,手动分模技术更具有灵活性,一般用于较复杂产品的设计。采用自动分模技术完成扶手垫片分型面的设计,如图3所示。

图3 扶手垫片分型面

基于扶手垫片分型面,完成对扶手垫片型腔和型芯模型的创建,如图4、图5所示。

图4 型芯模型

图5 型腔模型

2.4 浇注系统设计

注塑模具浇注系统设计直接关系到注塑模型的效率和质量。在进行设计时需注意,进胶点位置是否准确,产品外观是否符合要求,注塑后剪修浇口和修毛边是否方便操作。通过UG软件从模具浇口库里调用牛角潜伏式浇口,使用定位功能将浇口放置到产品的合理位置。

2.5 标准件加载

一套完整的模具由模架与一系列的标准件组成。为了提升模具设计效率,基于Mold Wiziad模块中的标准件库,加载模具所需要的标准零件。使用模具标准件的优点是,可提升模具生产的专业化水平,提高模具设计质量,降低成本,缩短制模周期。由于本产品存在2个倒扣特征,标准件加载过程中的滑块设计合理与否将关系到产品注塑成型的质量。图6所示为塑料模具中常用的滑块结构示意图[3]。

图6 塑料模具中常用的滑块结构

滑块,是指在开模动作中垂直于开合模方向或与开合模方向成一定角度滑动的模具组件。滑块也称行位,是塑料模具设计中的重要组成部分之一。当产品结构存在侧凹、侧孔和倒扣等不能正常脱模的情况时,必须通过设计合理的滑块来完成产品的注塑成型。为了避免出现卡死的现象,滑块背后斜面的倾斜角度应该比斜导柱的倾斜角度大2°左右。基于Mold Wiziad模块添加标准件功能进行定位圈、顶针、浇口套、弹簧等标准件的加载,完成了扶手垫片模具设计。图7所示为扶手垫片三维模具结构。

图7 扶手垫片三维模具结构

3 产品试模

产品试模的作用是,检验模具生产的顺畅性,保证产品的顺利生产。试模过程中必须遵循合理的操作步骤,并记录试模过程中有用的技术参数。同时,记录和分析不同产品之间的尺寸差异,例如制品尺寸是否稳定,某些尺寸增减的趋势,尺寸变动是否在公差范围之内等等。这些数据记录和分析资料可为后期的修模和量产提供参考依据。完成试模后,保存所有试模过程中的样品检验记录,例如加工周期内各种压力、熔胶及模具温度、料管温度、射出动作时间和螺杆加料时期等。

在本次设计中,基于UG软件,通过分析产品结构复杂程度,利用手动分模技术和Mold Wiziad模块完成了产品的数字化模具结构设计,极大地提升了模具设计的效率。在模具调试的过程中,遵循合理的操作步骤,记录了试模过程中有用的技术参数,构建了扶手垫片工艺参数数据库,可为后期实现产品量产和模具维修提供数据支持。