基于PLC的工业机器人控制系统的研究*

2019-01-18李富国

李富国,李 杰

(长春大学 机械与车辆工程学院,吉林 长春 130022)

0 引 言

工业机器人是一种机电一体化的高技术产品,在众多生产领域广泛应用。其优点诸多,比如:耐用性久、精度高、工作范围广、抗干扰性强等等[1]。近年来,随着PLC技术的不断进步,将PLC技术应用到工业机器人控制系统的情况已非常普遍。与传统的硬件系统接线线路相比,PLC控制技术更加方便快捷,并且工业机器人控制过程中所强调的柔性以及拓展性正可以通过基于PLC的工业机器人控制系统完美的体现出来,这也大大提高了机器人控制系统的安全性及可靠性。因此,基于PLC的工业机器人控制系统在未来的工业发展中一定会有更广泛的应用[2]。

1 基于PLC的工业机器人控制系统发展及应用

1.1 工业机器人的发展历史

1954年,美国天才发明家乔治·德沃尔制造出世界上第一台可编程工业机器人,随后在1959年他又与另一位美国发明家约瑟夫·英格伯格共同制造出世界上第一台工业机器人。60年代,伴随着欧美等西方国家工业化浪潮的进一步推进,工业机器人技术突飞猛进,此时的工业机器人已经被应用于装配、喷涂等相关工业生产中。20世纪70年代至80年代,工业生产自动化水平不断进步,也使得工业机器人得到了迅速发展,此时的汽车、电子等行业随处可见工业机器人的影子,工业机器人已经普及到各工厂生产线上。进入20世纪80年代,工业机器人已经迎来了它的繁荣期,欧美等国家已将工业机器人系统视为其工业生产中最重要的一部分,正是凭借工业机器人带来的先进生产力,使得欧美等国家在工业生产制造上的水平遥遥领先于其它国家[3]。目前,工业机器人的发展更加面向未来,以编程控制器控制工业机器人已成为当下研究的热点之一。其研发重点包括:低成本、高速化、小型轻量化、网络化、高精度化等等。

1.2 基于PLC的工业机器人控制系统发展趋势

基于PLC的工业机器人控制系统特点明显[4],比如:操作简单、控制精确、高度智能等等,而这些特点并不能完全满足实际工业生产的需要,针对这种现状,未来其研究方向应主要从以下几方面进行:第一个方面,从实际工况入手,工业机器人在生产作业过程中,其各轴运动轨迹、速度等等都可以通过PLC技术进行仿真设计及模拟分析,同时还应使机器人能按照不同的生产要求完成相应的操作,确保其通用性和灵活性;第二个方面,从PLC技术本身入手[5],通过提高其编程、运算、控制、处理速度、人机接口等方面的能力,使其能更加灵活高效的控制机器人,从而更好的适用于各种复杂的工业生产环境中,提升整个工业生产线的生产效率;第三个方面,从网络通信功能入手[6],良好的网络通信功能是实现PLC与工业机器人高效率通讯的基础,因此,要进一步加强PLC与工业机器人之间的通信功能,提高信息的传输效率,形成通讯范围更广,更加安全可靠的网络通讯系统。

1.3 基于PLC的工业机器人控制系统的应用

随着工业机器人在各自动化生产线上的普及,工业自动化领域发展迅猛。实践表明,工业机器人在解放人类生产力、提高生产效率、保证产品加工质量中起着极其重要的作用。而基于PLC的工业机器人控制系统已经是工业自动化领域蓬勃发展的助推器。如今,基于PLC的工业机器人控制系统的研究也取得了很多突破,通过PLC控制的机器人已可以完成许多高难度、高风险的操作。工业机器人已经可以在危险、恶劣的环境中按指定程序执行相应的动作,从而顺利完成工业生产任务。同时,基于PLC的工业机器人控制系统已经面向各行各业,尤其在汽车生产线、物流行业上应用最多,生产运输效率要比同等生产设备高出许多。

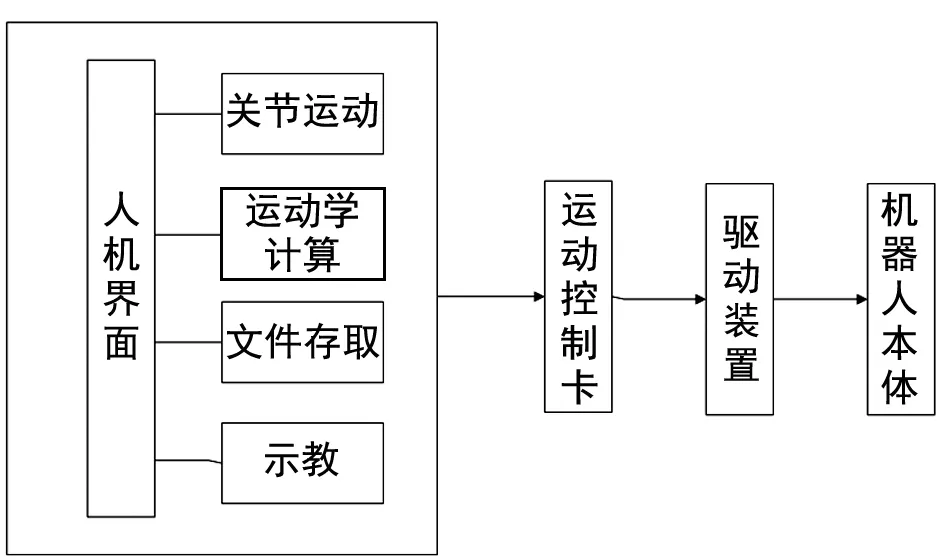

2 基于PLC的工业机器人控制系统整体方案设计

传统的多自由度工业机器人,各个关节的运动是相互独立的,且分别由伺服或步进电机驱动,驱动器根据运动控制卡发来的命令,控制电机的转动和转速。文章所设计的工业机器人控制系统以上位机和运动控制卡为核心,主要由上位机、运动控制卡、伺服电机、驱动器以及机器人本体构成。并且将控制系统分为3个模块,分别为:运动控制模块、操作模块以及机器人本体模块。操作模块即上位机,其主要功能是显示人机界面,同时根据机器人运动学方程正逆解的计算结果发送运动指令;运动控制模块即运动控制卡,其主要功能是根据上位机发出的指令传送脉冲信号给伺服驱动器,同时接收机器人、伺服驱动器反馈回来的正负限位以及伺服准备就绪等信号;机器人本体模块即机器人个体本身也就是被控制对象,不同型号的机器人具有不同的自由度,上位机正是通过控制各个关节的转动,来控制机器人完成工作任务。机器人控制系统结构图如图1所示。

3 基于PLC的工业机器人控制系统硬件设计

机器人硬件部分主要由机器人本体、伺服驱动器和运动控制卡构成,文章以六轴工业机器人为模型,硬件部分设计如下:其中机器人本体由伺服电机(步进电机,这里以伺服电机为例)正负限位、刚体外壳、减速器等组成。电机驱动器采用松下MADHT1505E伺服电机驱动器,该驱动器具有多种工作模式,比如速度工作模式、位置工作模式、转矩工作模式等,本设计采用位置控制模式。运动控制卡采用江苏汇博机器人公司的基于PCI总线的MAC-3002SSP4四轴运动控制卡以及基于PCI总线的MAC-3002SSP2两轴运动控制卡,两块运动控制卡均具有定位控制、连续运动速度控制、零位寻找、手动编码器跟随四种工作模式。具体工作过程如下:首先向伺服驱动器发送脉冲(方向)信号,此过程通过OUT、DIR引脚完成,接着通过SVON引脚发送伺服准备信号,再通过SRDY引脚接收伺服驱动器发出的准备就绪信号。以其中任意一轴为例,当该轴运动时,运动控制卡首先通过SVON引脚发送伺服准备信号给驱动器,并由SRDY引脚接收驱动器准备就绪的信号,之后通过OUT以及DIR引脚发送脉冲(方向)信号,使该轴按要求运动到指定位置,而当该轴运动到极限位置时,运动控制卡会接收到机器人传来的LIM信号而自动停止运动。机器人控制系统硬件结构如图2所示。

图1 机器人控制系统结构图

图2 机器人控制系统硬件结构图

4 基于PLC的工业机器人控制系统软件设计

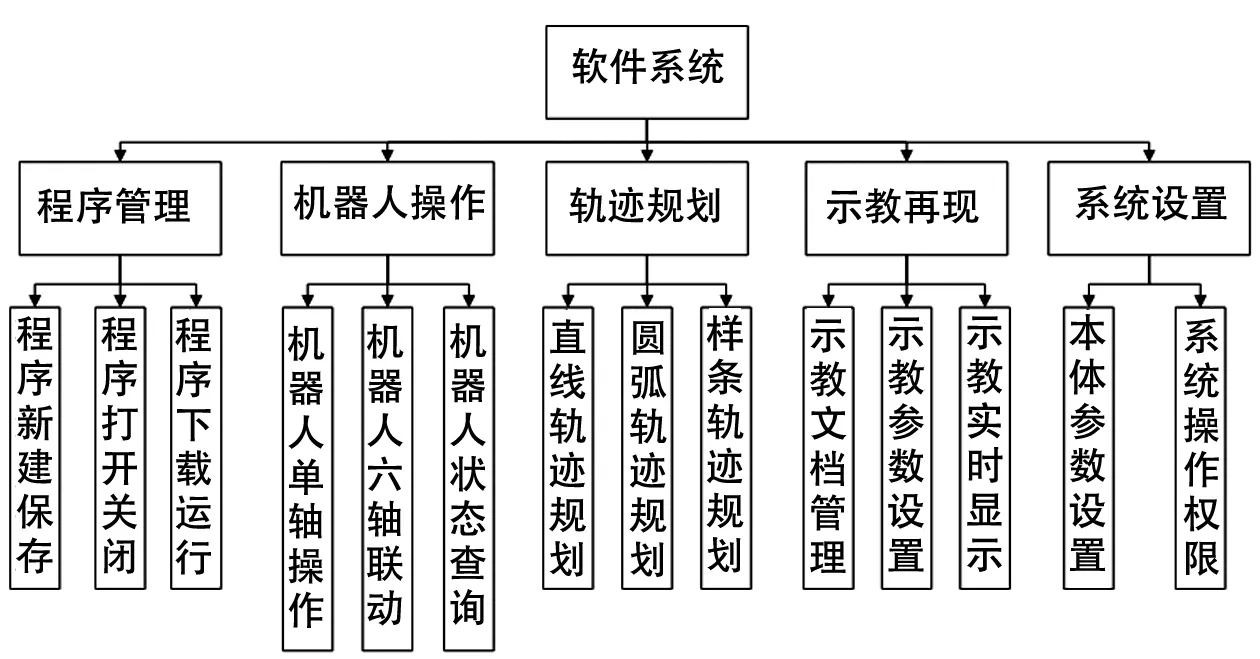

本设计基于Step7-200平台设计控制系统软件,该软件系统可以实现的功能模块有:程序管理模块、机器人操作模块、轨迹规划模块、示教再现模块以及系统设置模块。程序管理模块类似于文本编辑器,可以实现程序的新建、打开、关闭、保存等功能。机器人操作模块可以实现单轴运动、六轴联动、状态查询以及返回原点等功能。其中单轴运动是根据机器人需要实现各轴的独立运动,六轴联动是指机器人各轴根据逆运动学计算结果运动到指定位置。轨迹规划模块即通过对机器人运动学分析,实现对机器人正、逆运动学分解,进而完成对机器人运动轨迹的规划。示教再现模块是记录机器人所运动到的各个位置并实现再现。系统设置模块则是则是完成机器人本体参数设置以及系统操作权限。软件系统功能框图如图3所示。

图3 软件功能框图

5 仿真测试

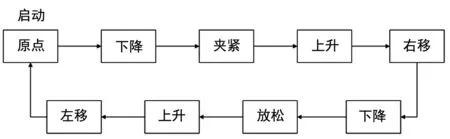

本设计通过模拟机器人把工件从A工作台搬运到B工作台的过程,来验证整套基于PLC的工业机器人控制系统的可行性。机器人搬运流程图如图4所示。

图4 机器人搬运流程图

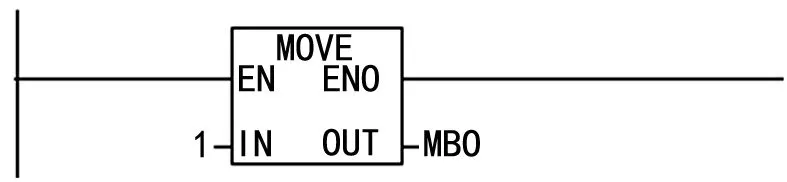

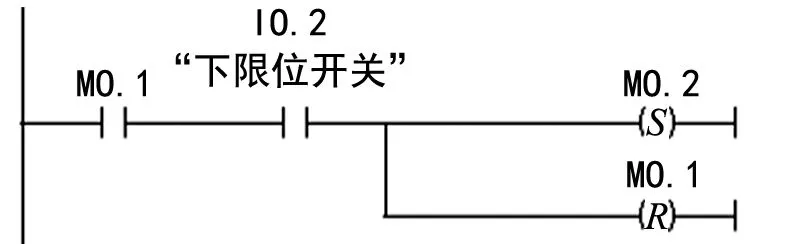

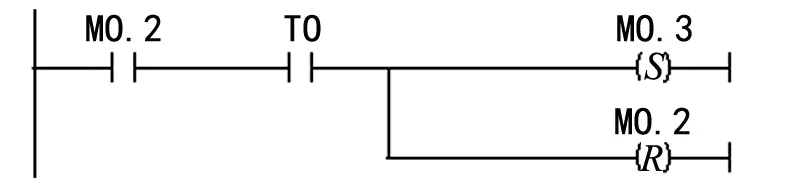

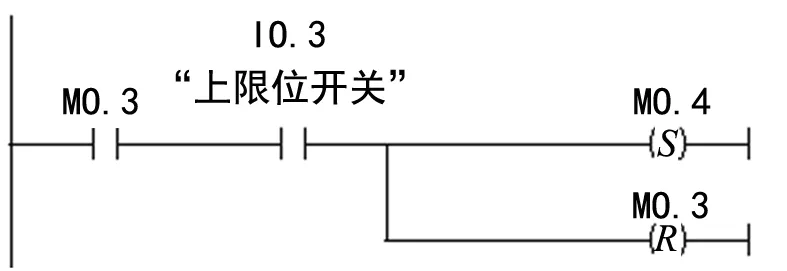

机器人搬运工件的部分PLC梯形图程序如图5~9所示。仿真测试界面如图10所示。

图5 初始化

图6 夹紧操作

图7 上行置位

图8 右行复位

图9 停止操作

图10 仿真测试界面

仿真测试结果表明,本控制系统能够实现对机器人运动轨迹的准确定位,并到达已知的位置坐标进行作业,可以完成实际工程中一些基本实用的操作。且整个控制系统操作简单、性能良好,能满足工业机器人的应用要求。

6 结 语

综上所述,将PLC技术与工业机器人相结合设计的控制系统,具有适应性强、可靠性高、编程简单、操作简单的特点,且性价比也极高,为工业的发展带来极大的便利,同时,随着我国传统制造业向智能制造业的进一步转型升级,工业机器人势必会成为转型升级中更加重要的一环。因此文章所设计的基于PLC的工业机器人控制系统定会为未来工业机器人的发展提供有力参考。