模具典型入子零件加工工艺优化*

2019-01-18梁伟胜

梁伟胜

(信宜市职业技术学校,广东 信宜 525300)

0 引 言

随着我国社会经济的快速发展,我国机械生产行业得到了迅猛的发展,同时对机械加工精度的要求也越来越高。其中,模具作为一种精密工具,其生产水平的高低是衡量机械工业制造水平的重要指标之一[1]。然而,由于传统的模具加工工艺效率较低,根部清角因多次对刀,导致公差差异偏大;单件对刀加工孔径大小不一致,从而导致磨针合配时产生缝隙或无法合配。为提高零件加工效率,对模具入子零件加工工艺进行优化展开研究具有十分重要的实际意义和理论价值。

1 模具典型入子零件传统工艺分析

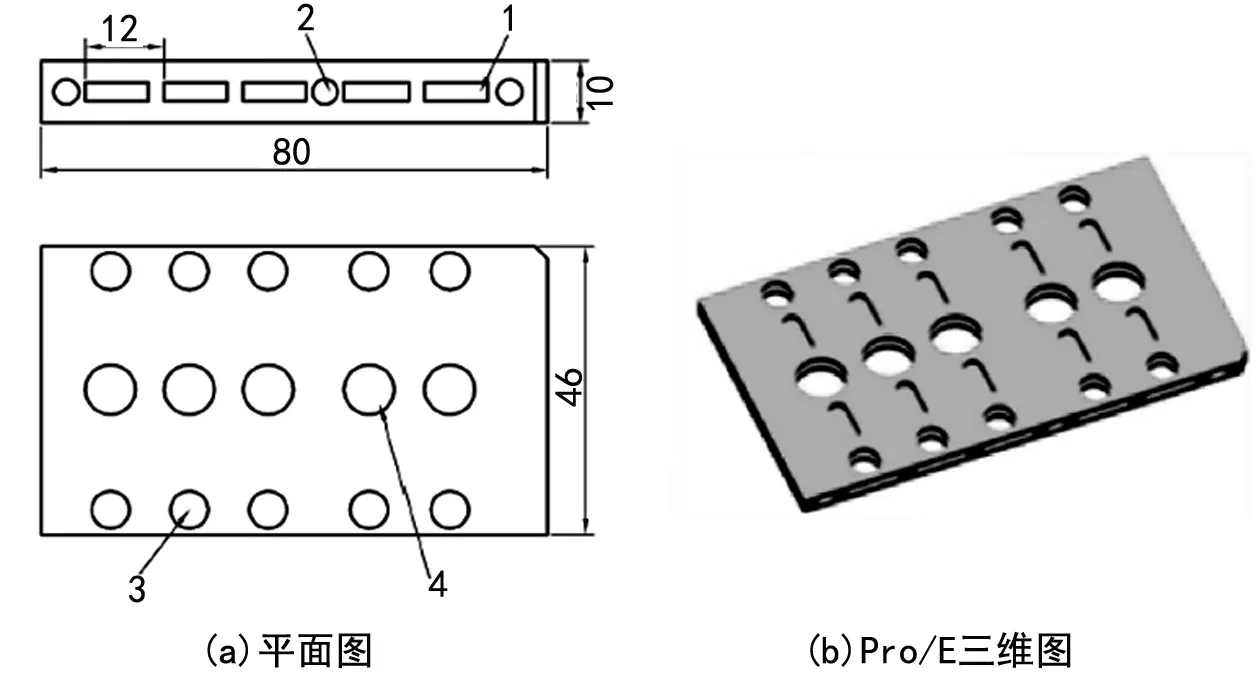

图1为典型模具入子零件图,主体尺寸为23 mm×9 mm×2.62 mm,磨针尺寸为8.57 mm×0.6 mm,两部分组成了整体子零件。该零件的结构在实际运用过程中一般不会单个使用,因此在零件的生产过程中,对零件的精度、尺寸大小、表面粗糙度都有很高的要求[2]。另外其表面粗糙程度及完整程度也要保持高度一致,避免无法运用。图2及图3将两件的平面图与建模造型进行了充分的展示。

图1 模具入子零件

图2 零件平面图

图3 入子零件Pro/E造型

1.1 传统工艺方案分析

在传统的工艺方案当中,第一步需要进行放电打孔,然后便是磨削,后对其进行线切割工作,然后将零件进行进一步的加工,比如放电加工、抛光加工等,还有合配加工、焊接加工、再次磨削加工等,最后对零件的质量进行检验[3-4]。

采用传统加工工艺无法提高零件的加工效率,在加工操作过程中需要经过数次对刀操作,导致每个零件的差异较大,一般误差会在0.05~0.09 mm之间[5-6]。由于单件对刀加工孔径大小不一,因此在磨针与合配的过程中,容易导致零件产生缝隙,使得其无法有效的合配,并且在传统加工方式当中,零件的表面容易出现划伤与碰伤,详细见表1。

表1 传统工艺问题点汇总

对传统的工艺进行改造,首先需要找出在传统加工工艺当中存在的不足之处,然后对不足之处进行改进,实现加工效率的提高,完成零件的批量快速加工,在经过测试与论证工序排配后,将零件的专用夹具进行设计[7]。

1.2 入子零件主体多件排样设计

在入子零件的加工过程中,需要对零件的外形与尺寸进行分析,该零件的外形与尺寸较小,因此为了提高加工的效率[8],必须采用批量加工,而排样加工则属于一种较为合理的加工方式,但是在零件排样的过程中,需要考虑其夹具装夹以及定位,并且在加工过程中需要分析工位加工的可能性,将可能影响零件加工的因素进行分析,让零件的排样加工得以实现[9]。详见如图4。

图4 零件排样外形

1.3 排样夹具的设计方法

在零件的批量生产加工当中,夹具属于一种重要的工具,其具体的作用是实现批量装夹定位。从而让加工的不同零件之间,相关数据保持一致,因此零件与夹具之间需要保证具有互换性,并且在夹具的制作过程中,也需要保证其加工的精度与零件加工精度的要求一致[10],材质为SKD61,调质硬度为255~285 HBS之间,具体的样式如图5可见。

图5 夹具结构

1.4 零件锁紧块的设计

在夹具与零件的夹紧操作当中,需要运用到锁紧块,从而让零件主体与夹具之间的缝隙几乎为0,在零件加工时还可以降低其晃动程度[11]。具体形状如图6,采用磨床切片加工,材质为SKD61,调质硬度为255~285 HBS之间。最终效果图如图6(b)所示。

图6 锁紧块

2 优化的加工工艺

对传统加工统一进行优化,具体工艺为,首选仍然是放电打孔,然后对其进行磨削,后再次放电打孔,然后进行合配操作,后采用线切割的方式进行加工,然后再是放电、抛光、线切割、合配、焊接、磨削、检验等步骤[12]。

在零件加工统一优化后如表2所示,不仅可以在实际生产当中投入使用,并且还可以优化零件的加工生产[13]过程,图7是优化完成后的零件加工图片。

表2 入子零件优化后加工工艺

图7 合格的入子零件

从上述当中可以得知,成型工位以切削中心的加工参数优化为重点,从而降低零件表面的粗糙程度,在抛光过程中,使得镜面达到A3级别,提高其稳定性以及加工效率。如果采用刀具时间管理,清角不能超过0.05 mm,并且在加工时不会使得零件受到损伤,采用台阶式磨针以及激光焊接操作,在合配完成后可以保证每个零件都不会出现损伤。

3 结 语

综上所述,模具入子零件属于模具的重要组成部分,对于模具设计而言,合理的加工工艺能很好地解决入子零件在加工过程中出现的问题,还可以降低表面粗糙度。本文对传统加工工艺中存在的问题进行了分析,通过加工优化,设定合理设备加工参数,可以消除零件毛刺、崩角等缺陷,使加工零件完全能够达到使用要求。