20CrMnTi特殊结构件的焊接与热处理工艺研究*

2019-01-18张仲勇杨书学贾永军

张仲勇,杨书学,贾永军

(兰州兰石集团有限公司,甘肃 兰州 730050)

0 引 言

20CrMnTi的焊接性能比较好,有比较成熟的焊接工艺及热处理工艺参数,但对于焊缝质量要求较高、结构复杂的工件,在焊接及热处理过程中,需要改变参数及常规热处理方法,以便达到图纸和使用的要求。我公司承接的某产品零部件,结构复杂,各部分机加成型后通过焊接形成工作所需要的通道,焊后形成的角焊缝高度不得低于4 mm,且要求进行去应力热处理,各部分部件的硬度要达到260~280 HB。该部件在安装前需进行高压打压,合格后方可使用,该部件在产品使用过程中,起到至关重要的作用,它的焊接、热处理质量,直接影响到产品的使用效果。对该部件的焊接、热处理工艺难点做详细介绍,以供今后学者参考。

1 焊 接

1.1 焊前工艺探索

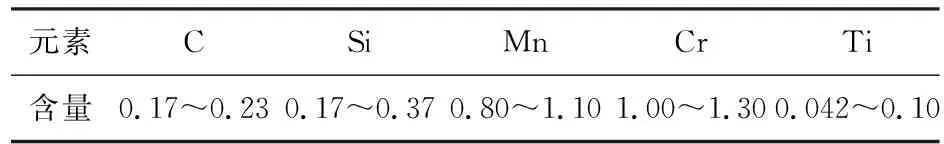

该结构件结构复杂,由三部分组成(横道、立道、三角道),如图1所示。选择材料为合金钢20CrMnTi,化学成分符合GB/T3077-2015《合金结构钢》要求(见表1),为突破工艺难点保证质量,对焊接质量进行了试验性探索,首先,采用手工焊焊接,焊条为J857Cr,直径为φ2.5,焊后检查,焊缝强度达到图纸及使用要求,但试验件整体变形量过大,特别内孔最大变形达到3 mm,必须单边留磨1.5 mm以上才能将内孔磨到图纸要求范围。费工、费时、且不好找正,磨削后的筒体壁厚也不均匀。更重要的是焊接表面质量很差,焊缝高度很不均匀,手工焊接时焊渣容易伤到工件的其它表面,焊接热影响区的冲击功虽然在标准及要求的范围内,但接近标准要求下限值,影响部件的使用性能。

表1 20CrMnTi钢化学成分(质量分数%)

1.2 焊前工艺评定

经过焊前工艺探索以及后期工艺试验,最终选择手工钨极氩弧焊熔丝焊接,单道不摆动多层焊接。为了保证焊接性能,首先按照NB/T47014-2011《承压设备用工艺评定》的要求,进行焊接工艺评定,试板焊接后经过超声波探伤合格后,进行热处理。焊接试板检测后的各项指标如下:

拉伸性能:Rel=500 MPa,Rm=800 MPa

焊缝处-30 ℃时的AKV(J)为:178、167、137

热影响区-30 ℃时的AKV(J)为: 46、58、67

热处理后硬度(HB) :

焊缝处:260、262、263

热影响区:276、279、274

母材:266、262、260

各项技术指标均达到产品的设计要求,根据以上评定的结果及预焊接工艺,确定焊接工艺如表3 所列。

表3 焊接工艺参数

1.3 焊接工艺

利用评定后的工艺规范对工件施焊。焊前去毛刺、检查焊接坡口清洁度,按图纸要求将部件定位,检查安装尺寸后,[N]预热,要求焊前电炉预热150~300 ℃,根据电炉的大小,每批不能超过15件,按照焊接工艺规程进行焊接,控制层间温度150~250 ℃,焊接后立即进行后热处理,控制温度300~350 ℃,后热时间1 h。如果焊后能直接进行去应力退火,可不进行后热处理,但去应力加热时间相对需要延长。特别注意的是要求焊接坡口清洁、无油污,不得有毛刺、油漆等杂物。焊后检查焊缝,高度均匀,表面光滑,检查内孔变形量保持在0.15~0.30 mm以下,内孔留量小,缩短磨内孔所需的时间,而且易找正,筒体壁厚均匀,保证了工件的加工尺寸。

焊后X射线无损探伤检查过程中,发现有超标的圆形缺陷,线切割解剖工件发现大部分圆形气孔缺陷,为了消除缺陷,采取了如下措施:

(1) 选用纯度为99.99%以上的纯氩气。检测氩气纯度方法:正式焊接之前清理干净的铁板试焊,不要加丝,如出现气孔则需更换气体。直到没有气孔则认为该氩气纯度为99.99%以上。

(2) 根据喷嘴的大小来调节气流量的大小,一般喷嘴越大,气流量越大。气流量过大,或过小都会在焊接过程中产生气孔。

(3) 检查喷嘴内是否有飞溅物,或钨极夹头膨胀,消除气体紊流现象。

(4) 检查气管是否破损。当气管破损时,在焊接起弧或起弧不久产生气孔时就会出现气孔,之后又会恢复到正常。

(5) 改变施焊环境,要求在室内焊接,一般当风速达到3 m/s以上容易吹散保护气体。

(6) 钨极伸出量要短,钨极的伸出长度,一般为钨极直径的2~3倍。

(7) 检查焊枪是否有漏气现象,保证焊枪不能有一丝的漏气。

(8) 检查气瓶出气接头、焊机进、出气管接头处是否拧紧,产生漏空气。

(9) 严格按照工艺评定的速度进行,速度太快易出现气孔。

(10) 焊枪要稳,否则容易漏气进去。

(11) 检查焊枪及氩气管温度是否过低,焊接过程温差过大,产生水汽,易形成气孔;施焊环境温度不宜低于5 ℃,环境温度过低,冷热交替易产生水气,形成气孔。

(12) 工件充分预热。焊丝干净,无油污等杂物。

通过对以上焊接条件的改善,有效的消除了圆形缺陷的产生。

2 热处理

该部件要求焊后进行调质热处理,热处理后硬度要求260~280 HB,因工件其它面热处理后不需要加工,只需将内孔磨到尺寸即可。所以,热处理时要求各表面不得有氧化物,且要求变形量足够小。如果采用真空热处理,保证质量不存在问题。受设备限制,先采用盐炉加热,但淬火后发现,盐浴加热时,熔化的盐进入工件内通道,冷却后,清洗残盐困难,无法满足图纸设计的工件清洁度的要求,影响产品使用性能。在现有设备允许的情况下,采用传统的装罐保护电炉加热。装罐前,采用专用堵头对工件小孔进行堵塞,以免铸铁屑进入流道;装罐时,加热胎具底部装30~50 mm铸铁屑,工件与夹具保持在20 mm左右,铸铁屑隔开,上部用50 mm厚的铸铁屑埋好、捣实。[N]电炉炉温加热到500°进炉,加热到860 ℃保温2 h,出炉后轴向热油淬火,冷却至室温,后在420 ℃电炉加热回火3.5 h,淬后检查硬度和变形量,变形量0.10 mm,均达到工艺要求,且小孔很干净。装罐所需的铸铁屑,一定要干净,不得参杂任何杂质,最好每次使用更换。由于工件表面不允许有任何缺陷,不允许在表面检测测试硬度,做了与工件厚度相同的试块,每次与工件同等条件下加热淬火,最后通过测试块的硬度来确定工件是否合格。

3 结 语

通过以上焊接和热处理工艺的改进,有效控制了焊接过程中工件的变形,提高了产品的焊接合格率,焊接过程中内孔的变形也非常的小,热处理采用装罐的方式加热,降低产品表面氧化,淬火、回火后检测硬度,均在图纸要求的范围内。完全能够满足产品图纸和使用的要求。