精准夹持振动式枸杞采摘装置设计与实验*

2019-01-18张正勇许桃胜王儒敬

彭 要, 张正勇,刘 洋,许桃胜,王儒敬

(1.中国科学院 合肥物质科学研究院合肥智能机械研究所,安徽 合肥 230031; 2.中国科学技术大学 信息科学技术学院,安徽 合肥 230026)

0 引 言

枸杞作为我国西北地区主要经济作物,在农业生产结构中占据非常重要的位置。枸杞生产全程机械化包括施肥,喷药,剪枝,机械采收烘干等。其中由于枸杞采收季节性强,劳动力欠缺,劳动条件恶劣等因素的影响,所以机械化采收仍是首要问题[1]。枸杞采摘机的采摘方式主要有振动式,梳刷式,剪切式,气吸式等[2]。在梳刷式方面,高怀智等研制了仿人手型梳刷式枸杞采摘机,徐丽明等人研制了梳刷振动式枸杞采摘机[3];在剪切式方面,曾小虎等人发明了一种新型枸杞采摘器[4];在气吸式原理方面,周宏平等人研制了一种气流式枸杞采摘装置[2,4]。

国内学者在振动式采摘机方面研究主要代表有何军等人研制的4ZGB-30型便携式枸杞采摘机[5-6],首次实现了枸杞采摘样机的研制,其通过偏心圆盘给枝条施加瞬时力使枸杞脱落,但这种机型对枸杞枝条和枸杞果实的损伤较大,会降低果品的品质,其长时间机械振动会使手臂酸痛,不利于推广。南京农业机械化研究所张最等人研制了自走振动式枸杞采摘机[7],通过多排振动杆对枸杞枝条反复施加作用力,使枸杞脱落,并对枸杞枝条进行动力学分析,计算了枸杞振动的最大加速度,确定了电机的最佳转速范围;西北农林科技大学陈军等人通过对枸杞枝条进行模态分析及振动落果实验进行研究,为确定最佳振动频率和振幅提供了理论支撑[1]。中国农业大学张文强等人设计了一种手持式枸杞采摘机[8],通过软件分析和试验进一步研究了频率,振幅与惯性力之间的关系。由于枸杞主要分布在我国西北地区,所以国外对于枸杞采摘仅见于韩国学者研制了一种振动式枸杞采摘机[9],但是该机型并没有推广而且枸杞品种差别较大,不适宜我国枸杞采摘。

为推进宁夏地区枸杞采摘机械化进程,本文针对连续拍打式枸杞采摘机对枸杞枝条及果实损伤大,采收率低等问题,设计了一种精准夹持,振幅频率可调式枸杞采摘装置,通过振动运动学理论,建立采摘模型,并对振动杆频率进行理论计算和模态分析,避免振动杆发生共振。利用ANSYS对振动架进行静力学分析,确定最大变形位置和形变量,对选用合适的材料和结构提供理论支持。并对精准夹持和频率可调的控制部分进行设计。在以上几点工作的基础上对装置进行采摘实验,验证其预定功能。

1 枸杞种植模式及生物物理量获取

1.1 宁夏地区枸杞种植模式

经2017~2018年在宁夏回族自治区中宁县实地调研,为了推进枸杞有机肥深施,枸杞喷药,及机器采收等种植过程中的机械化水平,按农机与农艺相结合的原则,当地枸杞推广的种植模式如图1所示。每行枸杞所有主干以及冠层成一直线排列,且主干竖直,挂果枝条分散在每行的左右两侧,每行各株一致性好,整齐划一,具备同面性。枸杞主干高约1.7 m,整株宽1.2 m。行间距3 m株距1 m。其挂果枝条长度在0.3~0.9 m之间不等。

图1 枸杞种植模式图

1.2 枸杞生物物理量获取

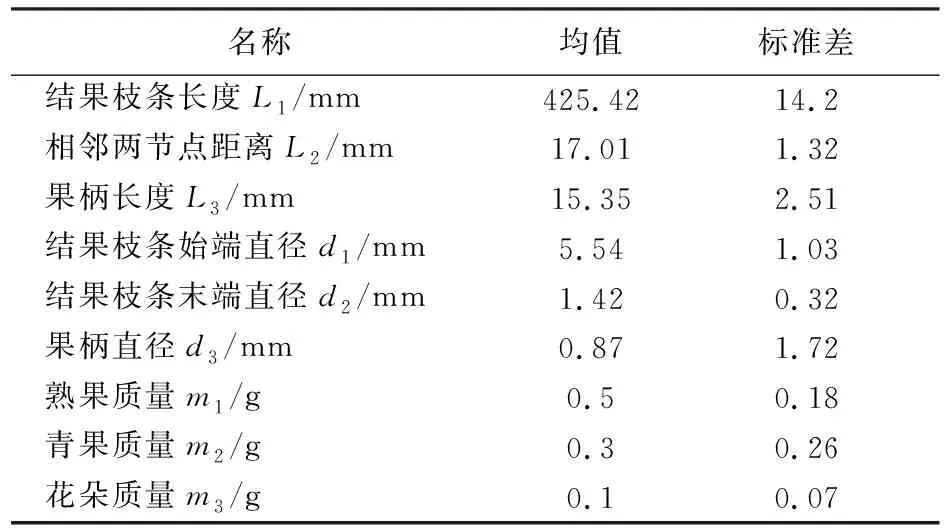

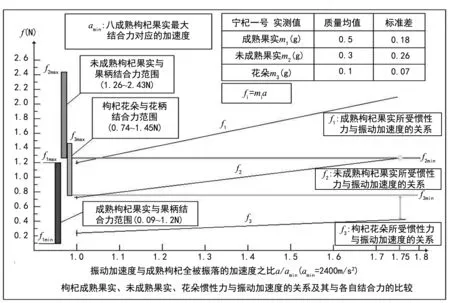

由于采用振动的方式使枸杞果实脱落,其采摘过程主要是靠惯性力的作用,相同振动条件下,惯性力与质量成正比,成熟果的质量较花和青果大的多,因此惯性力也相应很大,所以成熟果首先脱落[10]。所以需要知道果实的质量等物理特性。本实验对中宁县红宝种植基地宁杞七号进行实地测量,获得其成熟果实,未成熟果实,及枝干参数如表1所示。

表1 宁杞七号相关生物物理量测量值

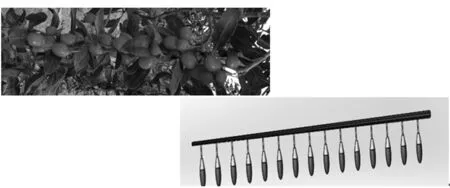

参照国内外研究低矮灌木等挂果茎秆的力学特性研究方法,把枸杞枝条进行模型化处理,其模型化处理建模如图2所示。忽略枝条表皮木质芯部等材料,把枝条理想的看成材料密度分布均匀的木质材料[1],由上表可知枸杞枝条的挂果始端和末端的直径相差较大,所以对于不同枝条要分段测量处理,进而建立完整的力学参数模型。

图2 枸杞枝条实物及模型化处理图

由木质材料的力学性质可知,在其材料纤维的轴向和径向两个方向上,力学性能存在较大差异,所以枸杞枝条的材料属于正交各向异性材料。若枝条的轴向定义为X方向,其材料力学特性主要受轴向弹性模量EZ,径向弹性模量EY,EX,同性平面轴向剪切模量GXY异性平面剪切模量GYZ、GXZ,同性平面泊松比μXY,异性平面泊松比μYZ、μXZ,对于枸杞枝条材料满足如下数学表达式:

(1)

式中:EZ,EX,GYZ,μYZ,μXY可由查阅资料或实验仪器测得。EZ,EX,可由万能试验机直接测得轴向和径向弹性模量的值[11],由材料力学中可知:

(2)

式中:M为枝条所受最大弯矩;W为弯曲截面模量;σ为抗弯强度;F为枝条所受最大载荷;l为跨距;d为挂果枝条直径;I为截面惯性矩;w为中点处弯曲挠度。

利用公式求得抗弯强度,对载荷位移曲线上的弹性变形阶段进行线性拟合求得其斜率,在对数坐标下,抗弯强度与剪切模量近似成正比关系,即可对不同直径段求得其剪切模量GXY。通过查阅资料文献知,挂果枝条各节段和各个节点处果柄的同性平面泊松比取0.3,μXY1=μXY2=0.3,正交各向异性材料的力学参数满足如下关系式。即可求得异性平面泊松比[11,16]。

(3)

通过以上步骤可得相关力学特性物理参量结果如表2所示。

2 采摘原理介绍及分析

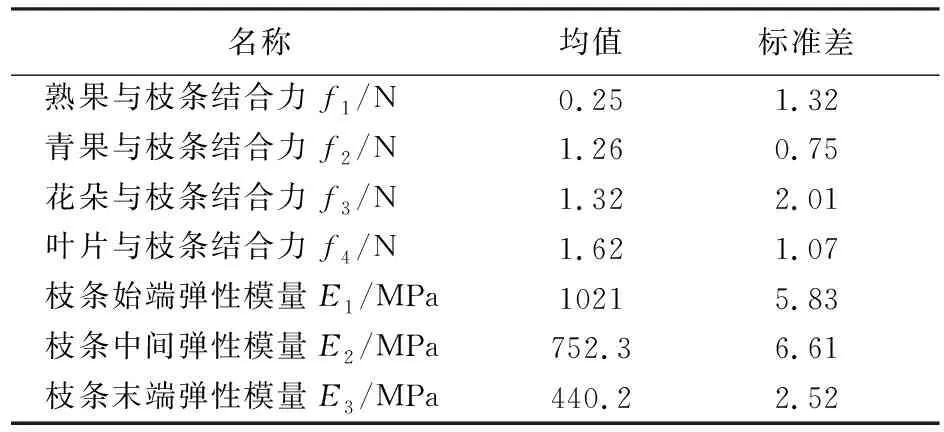

如图3所示,未成熟枸杞果实与果柄的结合力大于成熟枸杞果实与果柄的结合力,成熟枸杞果实的质量大于未成熟枸杞果实的质量,振动时同一节点处的加速度相同,因此成熟枸杞果实果柄所受惯性力大于未成熟枸杞果实果柄所受惯性力,所以振动时成熟枸杞果实先被振落。

表2 宁杞七号相关力学量值

虽然花朵与花柄的结合力范围与成熟枸杞果实与果柄的结合力范围有所重合,但是花朵的质量只有成熟枸杞果实质量的1/5,即振动时花柄所受到的惯性力只有成熟枸杞果实果柄的1/5,即花朵不容易被振掉,因此通过精准施加一定的振动特性频率和振幅,可以使枸杞各部分获得不同的惯性力,以此原理进行对成熟果实的采收。

图3 加速度与结合力关系图

本装置采用电机作为振动源,其振动模型可简化为曲柄滑块机构模型,曲柄滑块机构将将匀速圆周运动转换成水平方向的往复运动[12,15],来带动振动夹持装置实现往复振动。其运动特性方程满足下列关系式:

运动位移方程:

(4)

运动速度方程:

(5)

运动加速度方程:

(6)

由曲柄滑块运动规律可得在θ=0时,获得最大加速度:

(7)

同时由牛顿第二定律可知,枸杞果实采收加速度满足f1=m1a1,为了使成熟枸杞能够被采摘落下,所以要满足a2>a1即:

(8)

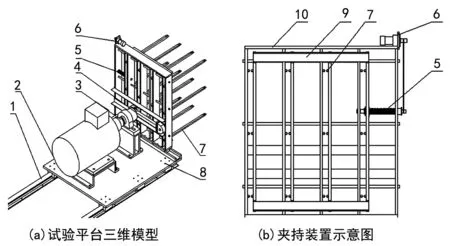

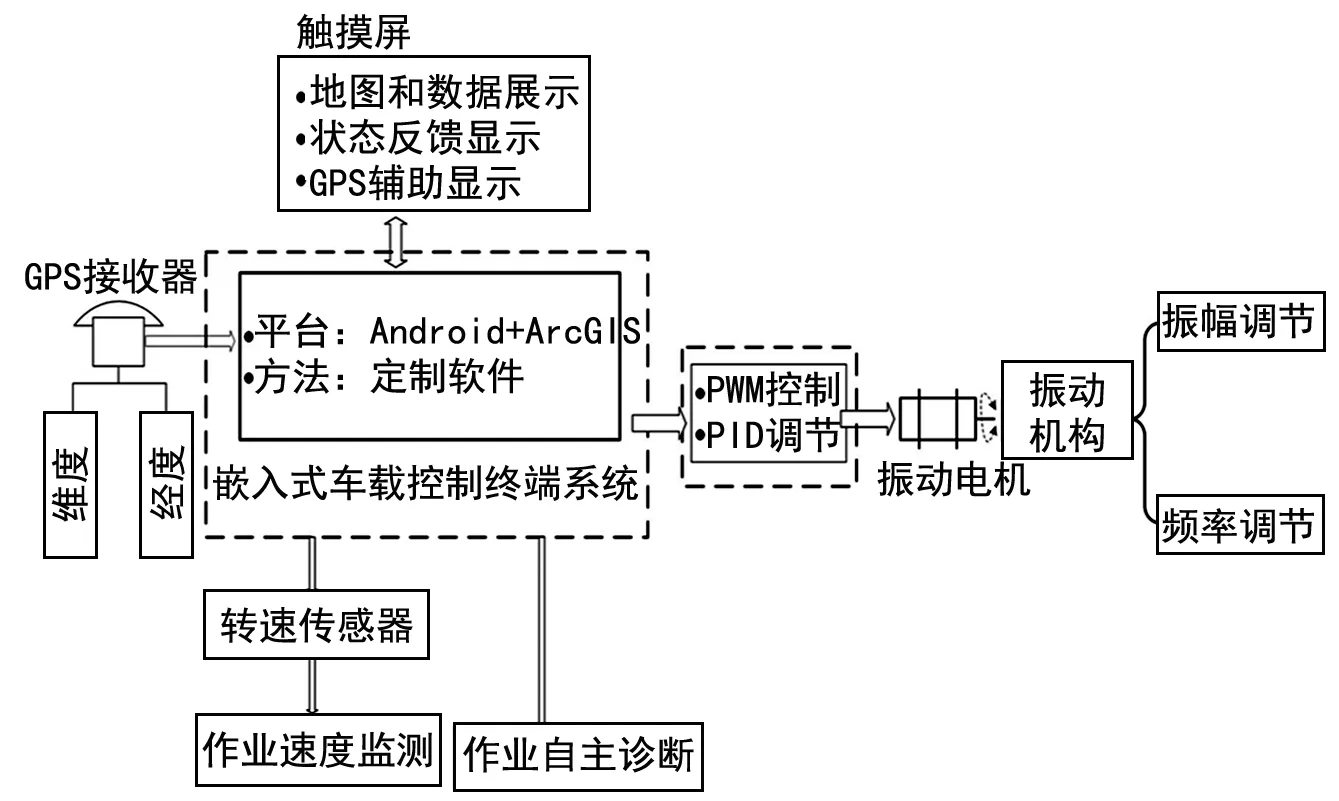

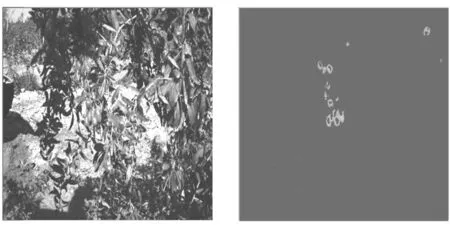

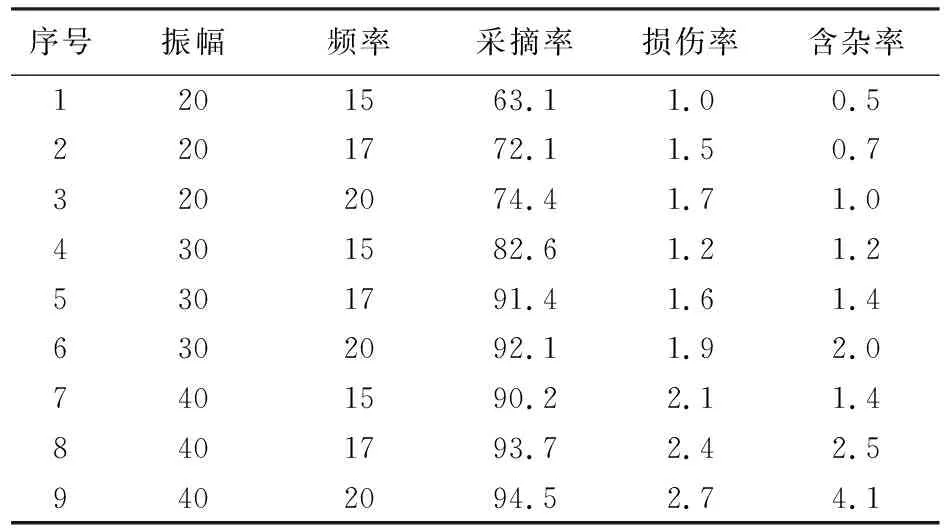

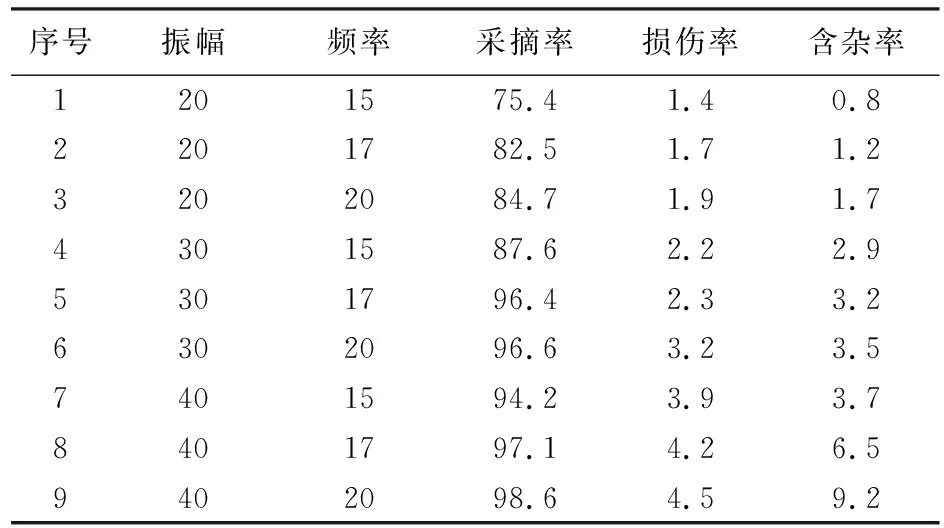

由于R< (9) 所以当振幅取值在20~40 mm之间时,可得电机转速与频率之间的关系如表3所示。 表3 电机转速、频率、振幅之间的关系 通过输入多组频率振幅数据,针对不同结合力的大小,对多组样本进行采样测量,然后将其结果进行图线拟合分析再结合后期在试验平台上的试验结果,可知精准夹持式最佳振动频率在15~20 Hz之间时,对于青果的损伤率最低,对熟果的采集率最佳。 采摘电机功率的计算公式参照:P=Fv/η 其中:F是惯性力+摩擦力+其它阻力,v是指运动速度,η是指电机机械效率,为进行理论计算,将振动机构看作质点,且忽略电机功能转换损耗,可得其功率: (10) 式中:ρ为摩擦系数,取0.05;m=50 kg;R=(20 mm,30 mm,40 mm不等);L=390 mm。最终选择的电机型号为YE2-132M2-6三相异步电动机。 对于振动式枸杞采摘机分析时,将枸杞枝条简化成一端固定的悬臂梁进行分析,枸杞枝条多处均匀受力振动,枸杞枝条发生弯曲变形,不同部位的果实获取的加速度不同,当果实的加速度大于其脱落的最大加速度时,枸杞果实脱落。由张最等人对枸杞采摘时的枝条振动计算及有限元软件分析可知,枝条各节点处加速度值不同,在靠近固定端的加速度最小[7]。 由于拍打振动式装置来回不停的拍打枸杞枝条,对枸杞枝条表皮伤害较大,因此本设计采用的是精准夹持装置,通过三排振动杆对枸杞枝条进行固定夹持,每根枝条及其每个节点的振动模式同步性好,使其在振动时能获得与振动杆大小相同的加速度,可精确控制振动幅度和振动频率,使枝条各部分加速度值接近,更有利于枸杞果实的脱落,可提高采摘率,同时降低对枸杞枝条的伤害。 振动模型主要由振动杆,振动框架,曲柄滑块机构,横向导轨移动机构,夹紧装置调节机构等组成,其结构示意图如4所示。其工作流程为车辆在枸杞行中行走,在靠近枸杞植株时,采摘试验平台在滑轨上横向滑动,到达指定的合适位置后,通过旋转丝杠调整相邻两振动杆之间的距离,实现对枸杞枝条的精准夹持,夹持装置未出现报警情况后,启动电机,通过曲柄滑块机构带动振动架在纵向滑轨上来回振动,逐步增加其振动频率,直至加载到指定频率,稳定振动预定时间后,关闭电机,振动采摘试验平台从枸杞枝条中退出,停在车辆中间位置,车辆继续前进,继续进行下一株枸杞的采摘。 图4 实验平台及振动框架结构图1.滑动导轨 2.三相异步电机 3.联轴器 4.曲柄滑块机构 5.夹紧调节丝杠 6.夹持调整电机 7.振动杆 8.试验平台 9.动框架 10.静框架 夹持装置主要由静框架,动框架,振动杆,丝杠调节装置,调节电机等部分组成。待振动杆插入到枸杞枝条中后,启动调节电机,带动丝杠旋转近而带动动框架移动,调整振动杆之间的距离,实现对枸杞枝条的夹持。 由于在初次试验时,振动杆的固有频率和振动频率有重合部分,因此振动杆出现的共振现象,振动杆抖动较严重,无法对枸杞枝条进行稳定夹持,导致采摘率达不到预期。所以为了保证振动杆的稳定性,我们对振动杆的频率进行了分析计算,避免共振的发生。 由材料力学中弯曲变形章节中简支梁弯曲简化理论,梁的挠曲线微分方程可表示为: (11) 微元段振动的瞬时位移y(x、t)与挠曲线方程y(x)的关系为: y(x,t)=Y(x)cosωt (12) 由式(11)、式(12)可得: (13) 其通解为: Y(x)=C1sinβx+C2cosβx+C3sinhβx+ C4coshβx 式中:E为弹性模量;I为截面惯性矩;M为截面处的弯矩;ρ为材料的密度[13]。 计算得到固有频率为: (14) 由公式可知固有频率与振动杆直径成正比,与其长度的平方成反比。为了避免其频率范围和适宜枸杞采摘的振动频率范围出现交叉现象,所以采摘装置中的振动杆设计为等圆截面,末端设计为锥形,直径为8 mm,长度为400 mm,振动杆的材料选用为碳纤维材质。在ANSYS中对其进行模态分析,得到其固有频率fa的范围如下表4所示,而实现枸杞采摘提供的激振频率fn为15~20 Hz,即满足fn 表4 振动杆的前五阶固有频率值 频率越高,意味着振动次数多、正反行程持续时间短,速度、尤其是加速度的数值及变化量大,振动强度与振动加速度成正比。振动速度反映了运动过程中动量的大小,振动加速度则反映了冲击力的大小。因此对于采摘装置的振动框架也有一定的强度要求,防止其在运动过程中断裂或发生变形而无法正常工作。因此对振动框架所受冲击力进行理论计算和软件分析,实验过程中设计了两种振动架,一种材料为合金钢钢,另一种为铝合金。运动装置振幅调节范围为20~40 mm,角频率范围为122~173 rad/s,由曲柄滑块机构取得最大加速度公式(7)可知,计算得到其加速度范围在297.68~598.58 m/s2之间,由f=ma可知,铝合金材料和合金钢材料的振动框架受到的冲击力范围分别为8.037~16.161 kN和11.907~23.943 kN,先后在ansysworkbench软件中对两种材料的振动框架进行静力学分析[14],得到的结果如图5所示。 图5 合金钢与铝合金框架变形图 最终考虑整个振动装置的质量及惯性冲击力的大小,使形变量降到最小,最终选择材料为合金钢进行实验,其最大形变量为2.38 mm。同时为了减小形变量,在框架边角处增加焊点,进行热处理,使其强度加大,在整个振动架的后面交叉焊接两个支撑架,增加其稳定性防止出现较大变形。 整体枸杞精准振动采摘车的控制部分如图6。 图6 整车控制示意图 车辆行走方式为自走式,由发动机为整车提供动力。通过GPS定位系统实时接收采摘位置的地理信息,通过显示屏显示出当前的位置信息,为后续采摘车的行走路径规划提供技术支撑。通过装在行走轮附近的霍尔转速传感器,获得当前的车速,保障整机合理的行驶速度。对于振动采摘模块,主要是实现精准夹持,频率和振幅可调以适应不同季节、不同品种枸杞的采摘。通过安装在夹持杆上的力传感器,获得精准夹持枸杞枝条的预紧力,将其控制在合理的范围之内,防止出现夹持过紧折断枸杞枝条和夹持过松无法达到预定的采摘率。通过PWM(脉冲宽度调制)和增量式PID算法实现电机的转速和振动频率的调节。 信号采集控制终端软件由基于Keil 开发平台的STM32库函数设计,当夹持装置实现精准夹持后,由经验值设定振动时间,针对高频和低频两种模式,配置两种定时器,即当频率低于15 Hz时,设置振动时间为15 s,当频率在15~20 Hz之间时设置振动时间为10 s。 根据上位机的显示屏按钮来设置切换是否进入自动调整系统。通过设置RGB的值,调整双目摄像头实现对图片的获取及处理,当车上的双目摄像头对采摘后的枸杞枝条进行处理,由视觉处理模块对图像进行去噪,灰度变换,二值化等一系列处理,经处理过后的图像如图7所示。然后将其与图像库中设置的采集率不合格范围进行比对,来发出指令对频率增大或减小做出调整。其程序控制流程图如图8所示。 图7 摄像机识别效果图 图8 控制流程图 实验时间:于2018年 7月19日赴宁夏回族自治区进行试验;实验地点:宁夏回族自治区中宁县红宝集团绿色枸杞种植基地;实验天气:晴。利用中国科学院合肥智能机械研究所研发,宁夏中宁县登峰机械制造有限公司生产制造的精准夹持枸杞采摘实验平台进行实验,受当地机械加工条件的影响,对实验平台进行了适当的调整。采摘的枸杞品种为宁杞七号树龄为6~8 a,长势良好,枸杞树形修剪及行间距基本满足枸杞机械化采收要求。 车辆随机进入枸杞行间进行实验,分别在单点夹持和双点夹持的模式下,进行多组不同频率不同振幅的实验,以振幅、频率、夹持点数为实验因素,以采摘率、含杂率、损伤率为评价指标,展开多组实验,确定适宜枸杞果实采收的最佳频率振幅及夹持方式组合。现场进行实验如图9所示。 图9 现场实验图 试验验证的评价指标主要有采摘率,损伤率,含杂率, 分别按如下公式进行计算: 采摘率为: 含杂率为: 损伤率为: 式中:N为采摘成熟的枸杞个数;L为所夹取枝条上成熟枸杞的总数;P为采摘的青果叶片及花朵总数;Q为采摘的成熟枸杞中损伤的个数。枸杞果实现场采摘的实验结果如表5、6所示。 表5 单点夹持采摘实验结果 表6 双点夹持实验结果 分析表5、6中的数据,以采摘率为评价指标,可知采摘机的振幅和频率对采采摘率有显著影响,无论是单点夹持还是双点夹持,随着频率和振幅的增加,枸杞的采摘率逐步增加。在同等振幅和频率的条件下,双点夹持的采摘率高于单点夹持。这是由于双点夹持使枝条的振动频率和振动框架的频率保持一致,能量损失较小,各个节点的枸杞枝条能获得较大的加速度,更有利于枸杞果实的脱落,而在单点夹持的模式下,枸杞枝条相当于一端固定的悬臂梁,枝条各部分加速度不一致,会降低采摘率。 以含杂率和损伤率为评价指标,可知,在加大频率和振幅的过程中,无论是成熟果实还是青果叶片,它们在获得更大加速度的同时,其与枝条的结合力也会产生疲劳效应,所以在采摘率上升的同时,青果和叶片更容易脱落,导致含杂率也会上升。双点夹持的损伤率高于单点夹持,原因在于其一双点夹持枸杞获得的加速度更大,其脱落的速度大,撞击的动量更大,更容易受损伤,其二双点夹持情况下,振动杆夹到枸杞和枸杞碰到振动杆的概率增大,导致枸杞的损伤率变大。 实验过程中频率的变化范围为20~25 Hz,振幅调整范围为20~40 mm,由实验计算数据可知,振幅在20 mm时,在频率变化范围内单点夹持采摘率仅为74.4%,双点夹持采摘率为84.7%,其采摘率偏低;振幅在40 mm时,单点夹持损伤率为4.1%,双点夹持损伤率为9.2%其损伤率偏高。所以在振幅为30 mm的六组实验中,综合考虑枸杞损伤率和含杂率,及枸杞枝条精准夹持情况,选择最佳实验组合为振幅30 mm频率17 Hz,单点夹持采摘率、损伤率、含杂率分别为91.4%、1.6%、1.4%;双点夹持采摘率、损伤率、含杂率分别为96.4%、2.3%、3.2%。 在确定最佳频率和振幅组合后,随机选择长势良好的枸杞进行实验,夹持方式存在单点夹持和双点夹持,还有一部分侧枝由于过短未夹持到,启动开关开始采收,设定振动时间为10 s,振动完成后对采摘率,损伤率,含杂率进行计算。整株枸杞成熟果实为962颗,采收成熟枸杞909颗,采收青果6颗,花朵2朵,叶片11片,采收的枸杞中损伤的个数为25颗,其采摘率为94.49%,损伤率为2.75%,含杂率为2.09%,其评价指标满足枸杞采收的要求。 同年秋季赴宁夏进行再次实验验证,在同等实验条件下,秋果的采摘率高于夏果,秋果的损伤率和含杂率更高。其原因是秋果的果皮较薄,容易损伤,由于秋季,树叶更容易脱落,这是导致含杂率上升的主要原因。这也为后续的清杂装置的设计提出更高要求。 本文通过采摘模型理论计算,软件分析,实验平台搭建,及现场实验验证等步骤得出以下结论: (1) 通过实地测量枸杞相关参数,并将枸杞枝条模型化处理,确定更加准确的生物物理特性参数,从运动学理论出发,分析计算了振动采摘原理,确定了采摘的最佳振动频率范围为15~20 Hz,振幅范围为20~40 mm。 (2) 针对传统采摘单一拍打激振模式参数的局限性及采摘率低损伤率高等缺点,设计了一种精准夹持装置,由丝杠调整振动框架中动框架的位置,进而调整相邻两振动杆之间的距离,实现对枸杞枝条的稳定夹持,使枝条各节点处获得较大加速度,为实现枸杞高效低损采摘提供保障。并经过理论计算和软件分析相结合对振动杆的共振、振动架的变形进行分析。通过实时检测车辆地理位置信息及车辆行驶速度信息,为后续设计行驶路径提供保障。通过视觉系统建立采摘率不合格的数据库,实现了对振动频率的自动调节,振动时间可控,提高其自动化程度。 (3) 通过先后两次现场实验,以采摘率、损伤率、含杂率为评价指标,分别在不同组振幅、频率条件下进行单点夹持和双点夹持实验,通过实验验证最佳频率为17 Hz,振幅为30 mm,其采摘率为94.49%,含杂率为2.09%,果实损伤率为2.75%。能有效的提高枸杞采摘率。

3 采摘实验平台模型的建立

3.1 精准夹持装置的结构

3.2 振动杆的固有频率分析

3.3 振动架的变形分析与仿真

4 控制部分设计

5 实验结果及分析

5.1 实验条件

5.2 实验结果

6 结 论