基于ANSYS的高空作业车整车结构分析及实验验证*

2019-01-18赵得智

崔 哲,赵得智,杜 磊

(1.徐州徐工随车起重机有限公司,江苏 徐州 221004; 2.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引 言

高空作业车是一种将工作人员运送到指定位置并进行空中作业的专用车辆,它能够显著提升高空施工人员的安全性和舒适性,并降低劳动者的劳动强度[1]。高空作业车现在主要应用在电力系统建设和维修,市政工程建设,通讯设备的维护等多种领域。

作业安全性和可靠性是高空作业车最为关键的性能指标。整机结构件的强度和刚度是保证高空作业车安全性和可靠性的基础。目前对高空作业车结构件强度和刚度的计算逐渐从经验法向有限元法发展,但是现阶段大多主要还是针对高空作业车的单个零件或部件得性能进行有限元分析[2-5]。高空作业车作为一个整体各部件之间相互作用相互影响,如果单独分析一个部件将会影响计算精度。为了准确计算各部件的强度和刚度,建立了某高空作业车的整机各部件有限元模型,并装配为整体,针对危险工况进行了有限元分析。整机结构有限元分析提高了计算结果的真确性和可靠性。

1 建立有限元模型

1.1 高空作业车结构介绍

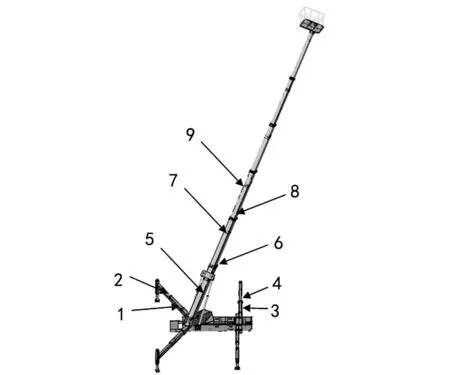

高空作业车按照结构形式可分为直臂式、折臂式和混合臂式,某型号直臂式高空作业车结构示意图如图1所示。其结构主要由底盘、活动支腿、转台、内臂、伸缩臂以及工作平台等部件组成。

图1 某直臂式高空作业车结构示意图1.车底盘 2.活动支腿 3.转台 4.伸缩臂 5.工作平台

1.2 材料属性

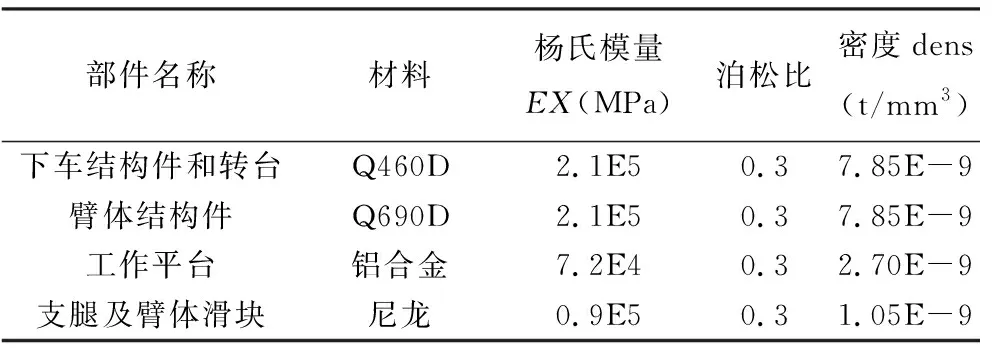

高空作业车各结构件采用高强度结构钢,工作平台选用铝合金,支腿和臂体滑块采用尼龙,材料属性如表1所示。

表1 某高空作业车各部件材料属性表

1.3 高空作业车有限元模型

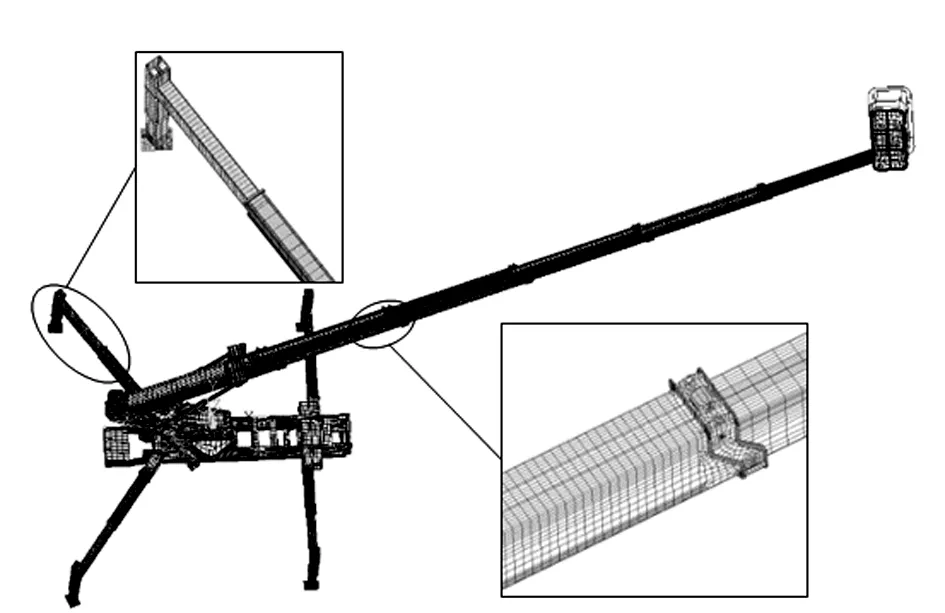

利用ANSYS软件的APDL语言,使用SOLID186单元,采用映射网格划分方式分别建立了各部件以及变幅油缸和伸缩油缸的参数化有限元模型。然后对各部件进行装配,销轴连接部位采用合并长短轴中心节点进行连接,伸缩臂以及支腿中滑块与结构件接触区域通过设置接触单元进行模拟,伸缩臂中伸缩链条采用杆单元进行模拟,底盘结构采用质量单元模拟。

根据该型号高空作业车实际工作状态,对高空作业车四个支腿施加全约束,平台施加300 kg均布载荷。按照如上所述建模方式建立某高空作业车整机有限元模型如图2所示。

图2 某高空作业车整机有限元模型

2 分析结果

2.1 模拟工况选择

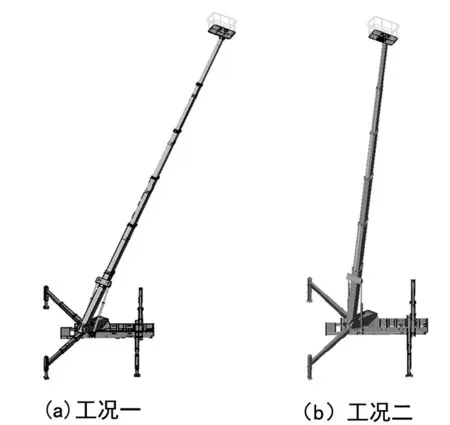

根据高空作业车的工作特点,在转台转动60°时为最常用工作状态,因此选择在转台转动60°时的最大作业幅度工况(工况一)和最大作业高度工况(工况二)进行有限元分析。工况状态如图3所示。

2.2 强度分析结果

用ANSYS求解器进行计算,两种不同工况下整机等效应力分布如图4所示。

由分析结果可以看出,在最大幅度工况下高空作业车结构应力明显大于最大高度工况下应力。在伸缩臂内外臂接触区域应力要高于其他非接触区域应力。当结构件安全系数取2.75,忽略局部的应力集中,各部件等效应力都在许用应力范围内,因此该高空作业车所选材料能够满足强度要求。

图3 工况示意图

图4 整机结构等效应力云图

2.3 刚度分析结果

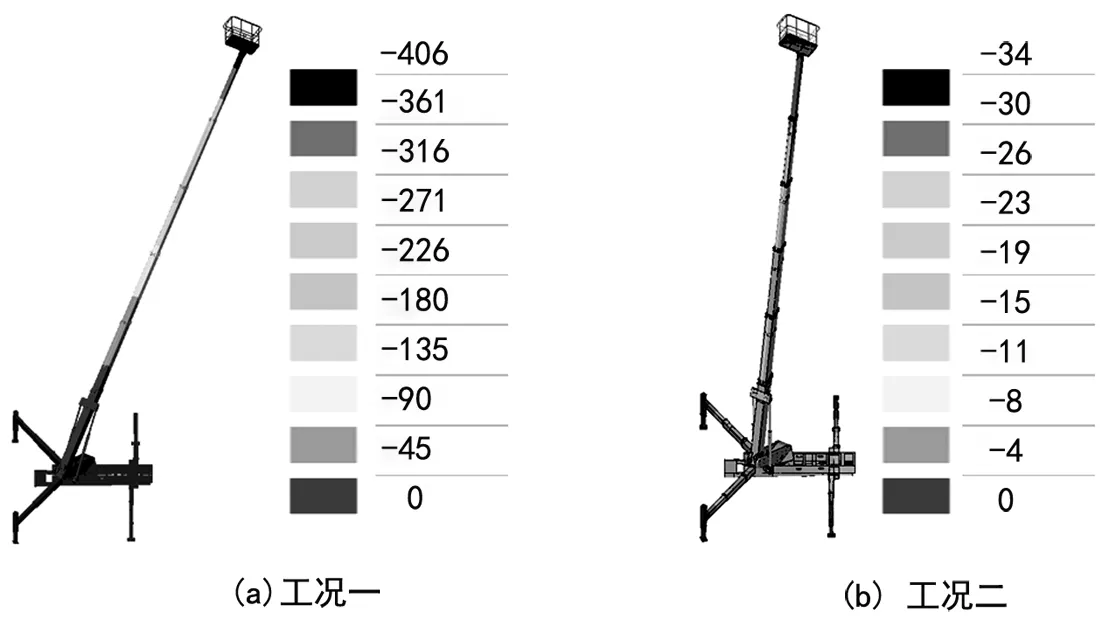

不同工况条件下高空作业车在变幅平面内的位移结果如图5所示。

图5 整机变幅平面内位移分布图

在起重机设计规范中,对箱形伸缩臂起重机臂架端部在变幅平面内静位移推荐为:

fl≤0.1(Lc/100)2

(1)

式中:fl为臂端在变幅平面内位移;Lc为臂架长度。

经过计算,该高空作业车臂端在变幅平面位移远远小于规范中的推荐值,因此说明该高空作业车满足刚度设计要求。

3 应力测试

3.1 测试仪器

实验测试中所需要的器材主要包括:电阻应变片、应变仪和笔记本电脑等。

本实验中使用的DH3815N 静态应变仪如图6所示,电阻应变片型号为BX120-3CA,其名义电阻为120 Ω,灵敏度系数为2.08±0.01,如图7所示。

图6 静态应变仪 图7 电阻应变花

3.2 测试点选择

应力测试点选取应遵循下列原则:①选取承重结构件;②高应力区域;③便于粘贴应变片。高空作业车应力测试点位置如图8所示。应力测试点位置描述说明见表2。

图8 应力测试点位置点示意图

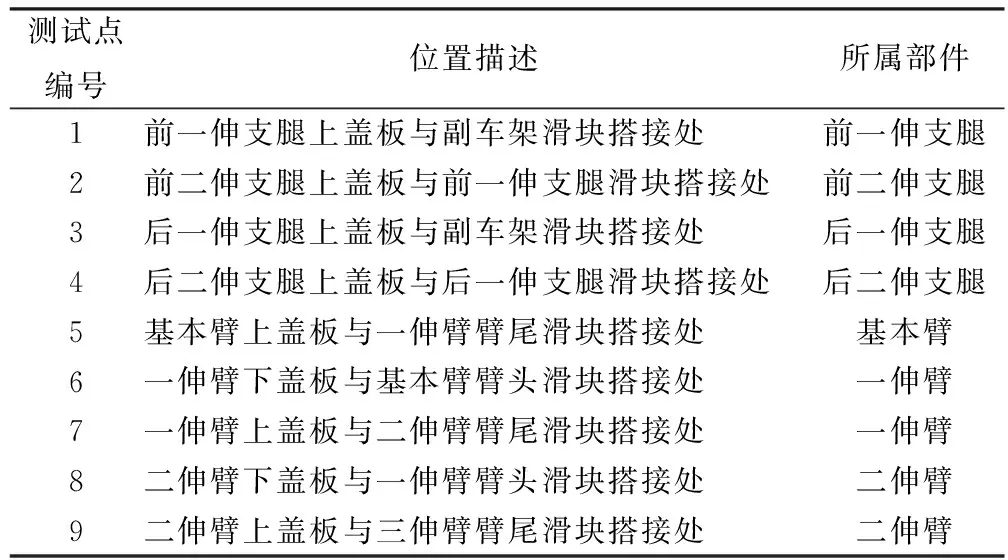

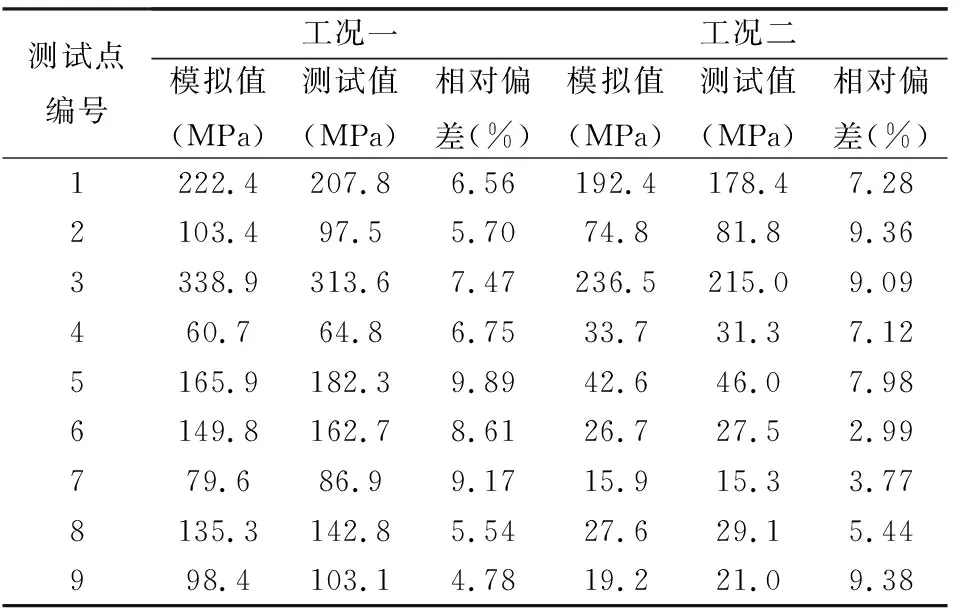

测试点编号位置描述所属部件1前一伸支腿上盖板与副车架滑块搭接处前一伸支腿2前二伸支腿上盖板与前一伸支腿滑块搭接处前二伸支腿3后一伸支腿上盖板与副车架滑块搭接处后一伸支腿4后二伸支腿上盖板与后一伸支腿滑块搭接处后二伸支腿5基本臂上盖板与一伸臂臂尾滑块搭接处基本臂6一伸臂下盖板与基本臂臂头滑块搭接处一伸臂7一伸臂上盖板与二伸臂臂尾滑块搭接处一伸臂8二伸臂下盖板与一伸臂臂头滑块搭接处二伸臂9二伸臂上盖板与三伸臂臂尾滑块搭接处二伸臂

3.3 测试值与模拟值对比

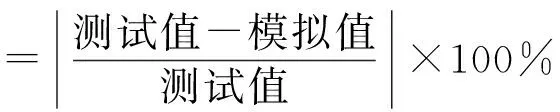

针对静载分析工况,进行多次重复试验并记录测试数据,得到每个测试点的测试平均值,与模拟应力值进行比较。测试平均值与模拟值的相对误差计算

公式为:

通过对测试值进行数据处理,得两种工况下相对误差如表3所示。

表3 应力测试值与模拟值对比表

由对比结果可以看出,大部分模拟值与实测值相对偏差较小,个别部位较大,但是均在10%以下,能够满足工程应用的需要。从总体来看,测试值和有限元模拟值基本吻合,说明高空作业车有限元模型是正确的,结构整体模拟技术是合理的。

4 结 论

以ANSYS提供的参数化设计语言APDL为基础,建立了某型号高空作业车的整机有限元分析模型,对两种危险工况进行了分析,整车结构强度和刚度满足设计要求。通过模拟结果与应力测试结果的对比验证了模拟结果的正确性。整车各结构件全部采用实体单元建立模型,并作为整体进行分析,提高了仿真结果准确性。为大型工程机械整机结构分析提供了方法。