基于TBM工法施工用堵漏浆液研制

2019-01-18翟梁皓吴景华

翟梁皓, 陈 晨, 吴景华, 张 晗

(1.吉林大学建设工程学院,吉林 长春 130012; 2.自然资源部复杂条件钻采技术重点实验室,吉林 长春 130012; 3.吉林大学极地研究中心,吉林 长春 130012; 4.长春工程学院,吉林 长春 130012)

0 引言

TBM在掘进中能够根据围岩变化不断调整掘进姿态和参数,掘进速度极快,一般可达同等条件下钻爆法的4~6倍。还具有全断面开挖、精确超欠挖控制以及对环境影响小等优势[1]。

TBM工法可以实现在掘进的同时完成支护,但是该工法作为一种全新的隧道施工方式却存在着无法逾越的“瓶颈”[2]。(1)开敞式TBM对硬岩有很强的适应性,但在软弱围岩中由于开敞式TBM无法对暴露的岩壁进行足够的支撑,出现由于围岩变形而失稳;(2)由于其为全断面开挖,无法对掌子面进行直接处理,因此TBM工法处理工程地质灾害的灵活性远不如传统钻爆法[3]。

吉林省内某隧道施工项目中,根据前期勘测资料表明,在隧道沿线的低洼浅埋段,易与地表水发生连通,可能会存在涌水问题。实际调研中发现,涌水灾害是该工程面临的主要地质问题。

涌水灾害洞段施工对本项目造成的影响主要包括:(1)在动水压力作用下,掌子面岩体失稳,刀盘滚刀的贯入度瞬间增大,造成刀具非正常磨损加剧和驱动电机的超负荷运转,进而使得TBM频繁停机[5];(2)淹没机体,当涌水量超过自身携带设备的排水极限时,会威胁洞内工作人员的生命安全[6];(3)TBM掘进的动力来自于岩壁的反作用力,围岩与水接触浸泡后软化,TBM撑靴系统不能为掘进系统提供足够的支撑反力,使得TBM极易被困[7]。

实地调研发现,现场灌浆多采用纯水泥浆液,注浆量大且效果不好,经常出现窜浆等现象导致浆液流失浪费严重。此外,无可控性纯水泥浆液注入后不能及时开始工作,在动水力作用下纯水泥浆液的稳定性也无法保证。因此,该调研项目急需一种可控浆液,该浆液可满足在预定时间失去流动性而迅速凝固,具有良好的水稳定性和低渗性,达到堵塞涌水通道,减少浆液用量的目的。

1 堵漏浆液研制

开敞式TBM工法施工时,(1)堵漏浆液采用洞外拌合,洞内运输的方式,到达工作面后,再进行浆液的注入,因此,浆液运输期间需要保证一定的流动性即可泵期的要求[10],根据工程实际情况,浆液拌和后运输时间约为30 min;(2)浆液泵入后希望能尽快失去流动性,封堵周围地下水的补给通道,减少因封堵涌水而停机的时间,因此,浆液需要在可泵期的基础上,满足初凝时间尽量短的要求[11];(3)由于开敞式TBM工法掘进和衬砌施工是独立进行的两个不同阶段,两个阶段一般间隔时间较长[12],堵漏浆液形成的结石体需具有一定的抗压强度,否则,形成的结石体极易破坏。

1.1 浆液配方研制

初步选定的配方有3组:第一组:水泥、粉煤灰、水、硫酸铁[Fe2(SO4)3]、铝酸钠(NaAlO2);第二组:水泥、粉煤灰、水、磷酸氢二钾(K2HPO4)、铝酸钠(NaAlO2);第三组:水泥、水、酒石酸(C4H6O6)、铝酸钠(NaAlO2)、水解聚丙烯酰胺(PHP)。在固定水灰比为0.59,以可泵期30 min来确定可控堵漏浆液的初选配方。

1.1.1 配方一的可泵期、初凝时间的测试

第一组配方通过调节不同组分的含量,可得配方一的初选配方为:水泥、粉煤灰、水、Fe2(SO4)3、NaAlO2,尝试进行多组试验后,该组配方的可泵期约为30 min,初凝时间约为326 min。

1.1.2 配方二的可泵期、初凝时间的测试

第二组配方通过调节不同组分的含量,可得配方二的初选配方为:水泥、粉煤灰、水、K2HPO4、NaAlO2,尝试进行多组试验后,该配方的可泵期约为33 min,初凝时间约为455 min。

1.1.3 配方三的可泵期、初凝时间的测试

第三组配方通过调节不同组分的含量,可得配方三的初选配方为:水泥、水、C4H6O6、PHP、NaAlO2,尝试进行多组试验后,该配方的可泵期约为30 min,初凝时间约为109 min。

1.1.4 初选配方

根据上述数据可知,配方一和配方三的可泵期为30 min,满足工程施工的要求。同时,配方三的初凝时间为109 min,配方一的初凝时间为326 min,配方三浆液注入后2 h内即可实现对涌水通道的封堵,减少停机时间。因此,确定配方三为初选配方。

1.1.5 正交试验

为获得优化配方,采取正交试验对组分含量进行优化。正交试验设计为三因素三水平试验,根据初选配方确定正交试验因素水平如表1所示。

表1 正交试验因素水平

对表1中所示的配方进行正交试验,正交试验及试验结果如表2所示。

根据各因素对可泵期时间的影响进行极差分析,确定主次因素。极差分析结果如表3所示。

表2 正交试验及试验结果

表3 各组分对可泵期影响的极差分析

由表3可知,各组分对初凝时间影响的主次因素依次为:PHP、酒石酸(C4H6O6)、铝酸钠(NaAlO2),根据上文所述,将可泵期时间暂定为30 min,因此可得配方为C3A3B2。

同理,根据各因素对初凝时间的影响进行极差分析,确定因素的主次因素。极差分析结果如表4所示。

表4 各组分对初凝时间影响的极差分析

由表4可知,各组分对可泵期时间影响的主次因素依次为:铝酸钠(NaAlO2)、酒石酸(C4H6O6)、PHP,根据上文所述,拟定浆液过可泵期后尽快达到初凝,因而取初凝时间最短为优,可得配方为B1A1C3。

1.1.6 确定该配方浆液的最优配方

以可泵期和初凝时间为标准对两组配方进行测试,结果如表5所示。

表5 配方性能比较

由表5可得,配方B1A1C3测得的可泵期为15 min,不能满足现场的运输条件,在抵达工作面之前该浆液就因失去流动性而无法泵注。因此,对比分析两组配方后可能配方C3A3B2为该治理浆液的最优配方。最优配方为:水灰比0.59、酒石酸(C4H6O6)0.25%、PHP溶液3.0%、铝酸钠(NaAlO2)1.6%。

1.2 最优配方浆液的性能评估

1.2.1 配方浆液的析水率测试

浆液材料按照配方混合后进行搅拌,固体颗粒呈悬浮的状态,当浆液进入洞内长时间运输或运输过程中罐车搅拌不充分时,固体颗粒会逐渐沉淀。为了保证浆液运输过程中的稳定性以及保证浆液注入后能够充分填充岩体内的软弱结构面,需要对研制的配方浆液进行析水率测试。如果浆液析水率<5%时,该浆液为稳定性浆液,否则为非稳定性浆液[14]。

将各组分按照优选的配方进行混合并充分搅拌后倒入量筒中,将量筒放在水平处30 min,观察并测量量筒内析出水的体积。测得配方浆液的析水率为1.5%,析水率<5%,为稳定性浆液。

1.2.2 配方浆液终凝后抗压强度测试

为了提高研制的可控水泥浆液对实际工程的适应性,测试配方浆液凝固后的强度,防止由于结石体强度过低而产生其他次生灾害,对达到终凝状态的浆液结石体抗压强度进行测试。与现场工作人员交流后,得知工程现场发生突涌水灾害洞段的埋深较浅,地应力较小,要求配方浆液终凝时抗压强度至少为0.70 MPa。抗压强度测定采用万能材料试验机进行,试块的尺寸为7.7 cm×7.7 cm×7.7 cm,脱模并养护,对其终凝状态、7 d、28 d时的抗压强度进行测量。

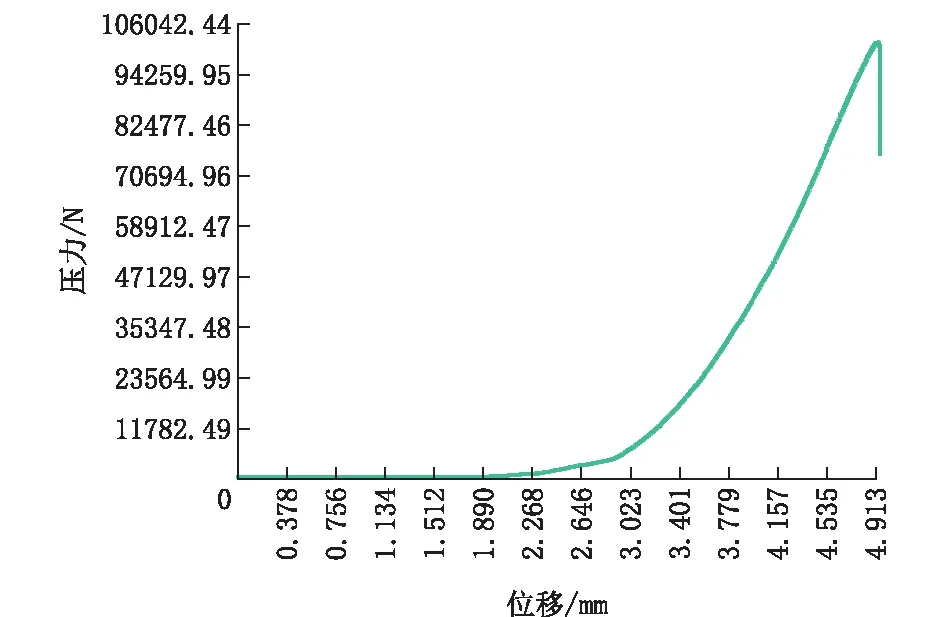

配方浆液达到终凝状态后测试的压力曲线如图1所示。结合试块的实际尺寸,求得配方浆液终凝时的抗压强度为0.84 MPa。

配方浆液结石体养护7 d后测试的压力曲线如图2所示。结合试块的实际尺寸,求得配方浆液7 d后的抗压强度为17.12 MPa。

图1 配方浆液终凝时抗压强度曲线

图2 配方浆液结石体养护7 d后抗压强度曲线

配方浆液结石体养护28 d后测试的压力曲线如图3所示。结合试块的实际尺寸,求得配方浆液28 d的抗压强度为17.70 MPa。

图3 试块养护28 d后抗压强度试验曲线

对抗压强度试验结果分析可得:试块终凝时的抗压强度为0.84 MPa,最终的抗压强度维持在17 MPa左右。研制的浆液终凝时结石体的抗压强度>0.70 MPa,因此,该浆液可以满足实际工程的要求。

1.2.3 浆液结石体渗透系数测试

为了测试配方浆液结石体的透水性,提高对涌水灾害的治理效果,需要测试浆液结石体的渗透系数。根据TBM工法实际情况,采用注浆止水后,需要较长的时间才能进行最终衬砌的施工,因此,浆液结石体的渗透系数决定了研制浆液的治理效果,因此,要求终凝状态下的配方浆液结石体渗透系数<9.9×10-6cm/s。

试验采用FWP-B 型柔壁渗透仪进行测试。测试时,试样高度为12 cm,直径为6.4 cm,围压为253.71 kPa,渗透压为220.25 kPa。为了保证测试结果的准确及延长试验器材的使用寿命,试验用水均为蒸馏水。最终测得浆液终凝后的渗透系数为7.19×10-6cm/s<9.9×10-6cm/s,本次试验选取的是终凝时的浆液结石体,随着浆材进一步凝结和硬化,结石体的渗透系数会持续减小,最终维持在更低的水平。因此,该配方浆液结石体的渗透系数能够满足工程现场的需求。

2 配方浆液堵漏性能室内模拟试验研究

2.1 进行室内模拟试验的目的与变量选取

调研的项目中多数需要在隧道拱顶进行注浆,结构面倾角多以陡倾角为主,揭露的结构面平均宽度>10 mm[15]。为了提高研制浆液与工程的适应性,对浆液进行模拟试验。选取结构面宽度为12 mm,倾角分别为70°和90°的情况进行室内模拟试验,测试配方浆液的实际堵漏效果[16]。

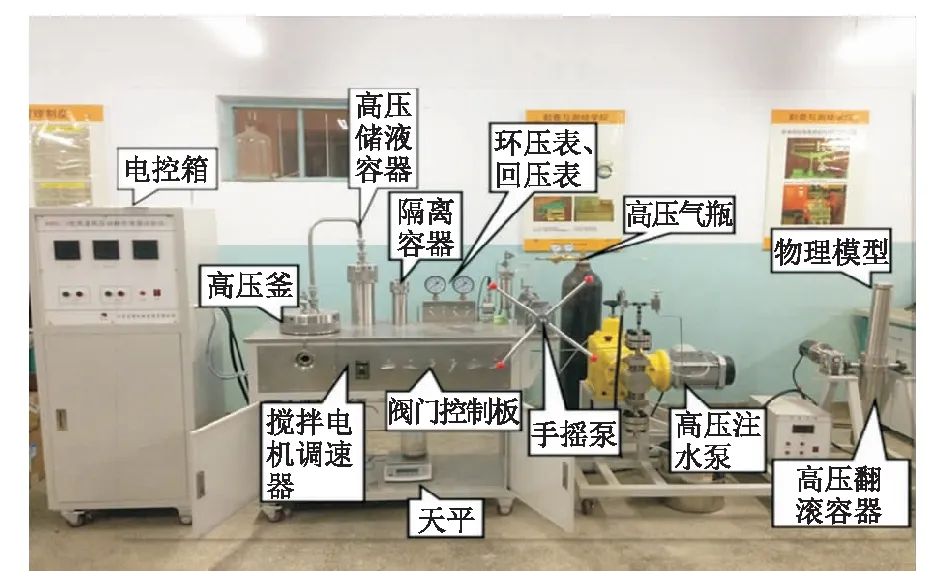

模拟试验预采用高温高压动静态堵漏试验仪如图4所示。

图4 堵漏试验仪设备组成

高温高压动静态堵漏试验仪的物理模型由两块钢制材料拼接而成,且能够随时拆卸。两块钢材中间设置不同形状和宽度的缝隙,用以模拟真实地层中的裂缝。堵漏试验仪的物理模块如图5所示。

图5 堵漏试验仪的物理模块

2.2 模拟试验结果及分析

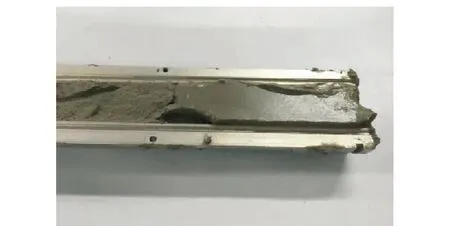

如图6所示,第一组试验选取的物理模块中裂缝宽度12 mm,模拟倾角为70°第一组试验的封堵效果、滤失量、进口压力如图7~9所示。

图6 第一组模拟试验

图7 第一组试验堵漏效果

图8 第一组试验的滤失量曲线

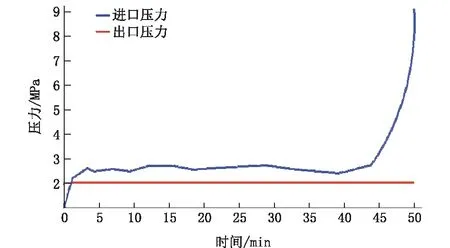

图9 第一组试验进口压力曲线

第一组试验中,浆液的成型长度为12.50 cm。从图8可以得出,当模拟试验开始注浆30 s后,总滤失量维持在一个稳定的水平。从图9可以看出,当注浆时间为44 min时,进口压力曲线陡增,上述情况均表明已将物理模块成功封堵。

如图10所示,第二组试验选取的物理模块中裂缝宽度12 mm,模拟倾角为90°。

图10 第二组模拟试验

第二组试验的堵漏效果、滤失量、进口压力如图11~13所示。

图11 第二组试验堵漏效果

第二组试验中,浆液的成型长度为13.00 cm。从图12可以得出,当模拟试验开始注浆70 s后,总滤失量维持在一个稳定的水平。从图13中可以看出,在该组试验中,当注浆时间为39 min时,进口压力曲线陡增,上述情况均表明已将物理模块成功封堵。

图12 第二组试验滤失量曲线

图13 第二组试验进口压力曲线

2.3 室内模拟试验结果分析

在进行的两组试验中,第一组试验开始注浆30 s(第二组70 s)后,滤失量便维持在稳定水平,表明浆液已经在物理模块内逐渐成型;随着时间增加,当第一组试验进行44 min(第二组试验39 min)时,物理模块注入口压力陡增,表明物理模块缝隙已被浆液完全填充和封堵;结合图7和图11,将物理模块打开后,内部成型长度分别为12.5 cm和13 cm。因此,以上两组试验结果均表明研制的浆液已经成果将物理模块成功封堵,配方浆液对大角度裂隙有良好的封堵效果,可以满足实际工程的要求。

3 研制浆液工程现场实际应用情况

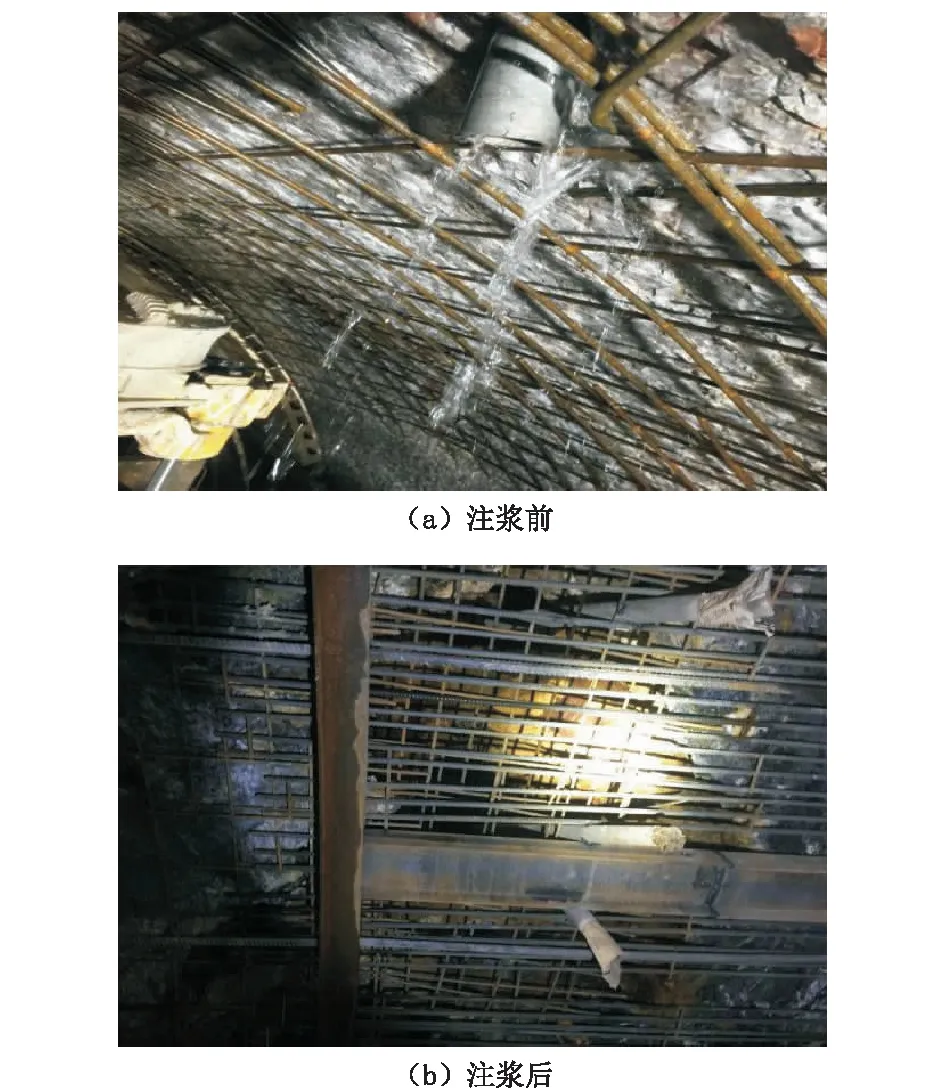

由于研制的涌水灾害治理浆液并没有在工程项目上进行普遍的应用,因此,为了验证所研制浆液的实际应用效果,与现场施工人员进行沟通后,将治理浆液在洞内指定的出水点进行小型的灌注测试。在现场将研制的浆液灌入孔内约50 min后,注浆压力达到0.5 MPa,注浆率<1 L/min,已经达到停泵条件,表明研制浆液已经对该涌水点进行了成功封堵。此外,与该涌水点附近采用传统浆液进行处理的注浆孔相比,浆液用量大幅降低,因此,该配方浆液对调研工程涉及的涌水灾害治理具有一定的使用价值和经济价值。注浆前后的封堵效果如图14所示。

图14 研制浆液注浆前后封堵效果

4 结论

本文针对纯水泥浆治理工程现场涌水事故效果不佳的问题,研制了一种具有良好可控性的堵漏浆液。根据现场浆液采用洞外拌和、洞内运输的情况,将30 min作为可泵期对配方进行初选,利用正交试验获得了最终优选配方,并对其进行了性能测试和模拟试验,最终在工程现场某涌水点进行封堵后取得了良好的效果。得到的结论如下:

(1)根据正交试验,获得该组配方浆液的最优配方为:水灰比0.59、酒石酸(C4H6O6)0.25%、PHP溶液3.00%、铝酸钠(NaAlO2)1.60%。

(2)对配方浆液的性能进行了测试,配方浆液的析水率为1.5%,为稳定型浆液;浆液结石体终凝、7 d、28 d的抗压强度分别为0.84、17.12、17.70 MPa;配方浆液终凝后的渗透系数为7.19×10-6cm/s。为进一步验证研制浆液的封堵效果,对配方浆液进行了模拟试验,从模拟实验物理模型中测量配方浆液成型长度、滤失曲线及进口压力曲线表明,所研制的浆液对物理模型具有良好的封堵效果。

综合性能测试和模拟试验结果,可以说明所研制的浆液对该项目中的突涌水灾害的治理具有良好的适用性,可以满足实际工程的需要。

(3)从现场堵漏效果可以看出,由于该出水点后期涌水量突然增大,导致洞壁坍塌,因此,选择注浆的基础上进行了钢拱架的施工。从图14中可以看出,对该出水点进行注入本文研制的浆液后,短时间达到停泵条件,对出水点进行成功封堵,浆液结石体与围岩形成共同的承重结构,阻止了围岩进一步变形。封堵效果表面该浆液能够满足该工程需要,具有一定的工程应用价值。