北部湾盆地全油基钻井液技术研究与应用

2019-01-18陈浩东郑浩鹏徐一龙余定泽

陈浩东, 李 龙, 郑浩鹏, 徐一龙, 邓 诚, 余定泽

(1.中海石油〈中国〉有限公司湛江分公司,广东 湛江 524057; 2.中海油田服务股份有限公司湛江分公司,广东 湛江 524057; 3.中海油能源发展股份有限公司工程技术分公司,广东 湛江 524057)

1 概述

南海西部北部湾盆地划分为三个次一级构造单元,其中北部拗陷的涠西南凹陷是勘探程度最高、发现油气田最多的凹陷。该凹陷地层发育垮塌层段,是事故的多发井段。由于水基钻井液体系在该区域使用中井眼事故频发,使用油基钻井液体系,使得该地区井下事故率大幅降低,然而随着边际油田的不断开发,钻井作业难度越来越大,传统油基钻井液出现新的问题。(1)涠二段井壁失稳严重;(2)井壁冲洗不干净导致起下钻困难;(3)固井质量差;(4)储层保护难度大等。通过改进油基钻井液配方和工艺,形成新型全油基钻井液体系并成功应用于多口井。

2 室内研究

全油基钻井液体系主要由有机土、润湿剂、乳化剂、封堵剂和提粘剂等组成。选用白油作为基油,通过研究各组分加量对体系性能的影响确定各组分的加量,从而确定钻井液体系的基本配方:基油+0.8%FSMUL+1.0%FSCOAT+1.5%润湿剂+2%有机土+2.5%CaCl2盐水。

2.1 乳化剂对性能影响

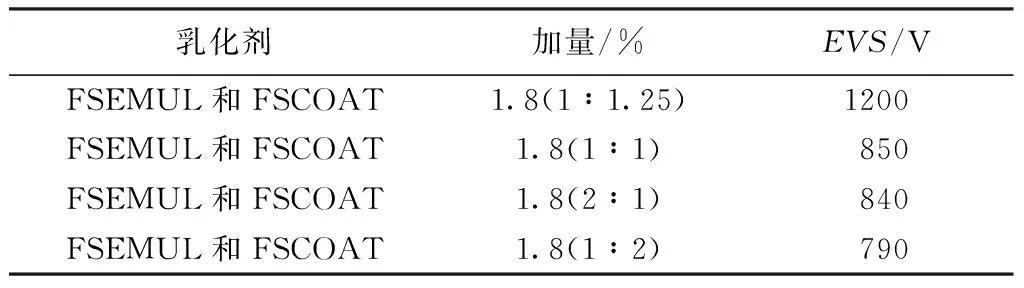

室内结合前期油基钻井液的使用情况,通过大量的评选实验,对比复合乳化剂的乳化效果。考察乳化剂复合后在油水比为95∶5的乳状液中的破乳电压,以此实验方法来优选主乳化剂和辅乳化剂的比例。结果见表1。

表1 复合乳化剂评价效果

由表1可以看出,FSEMUL与FSCOAT复配比1∶1.25时,乳状液破乳电压(EVS)可达1200 V左右,能够在油水界面上形成高强度的复合膜,并且能够让乳状液保持良好的稳定性。

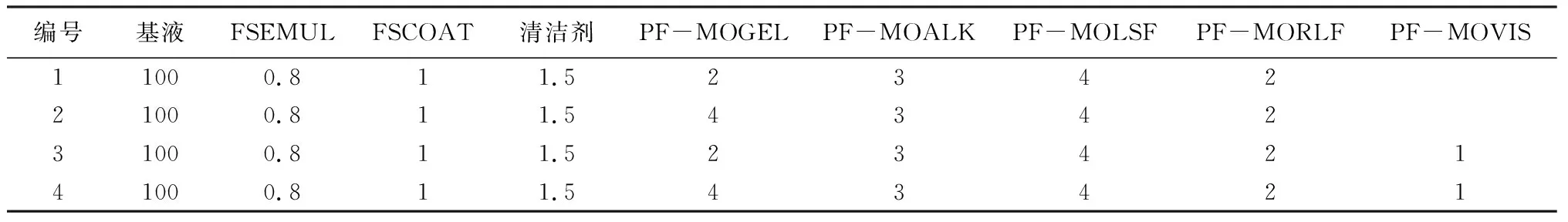

2.2 提粘切实验

全油基钻井液提粘切较困难,室内通过实验评价不同提切剂(表2)的提切效果,结果见表3。在高油水比的条件下,通过使用PF-MOGEL、PF-MOVIS能提高钻井液的粘切。通过室内实验,全油基钻井液切力提高至9.5 Pa,通过排量达到较好流态。

表2全油基钻井液配方

%

编号基液FSEMULFSCOAT清洁剂PF-MOGELPF-MOALKPF-MOLSFPF-MORLFPF-MOVIS11000.811.5234221000.811.5434231000.811.52342141000.811.543421

表3 全油基钻井液提粘切结果

2.3 压力衰竭地层油基钻井液防漏技术

北部湾部分油田进入二期开发,断层多,井筒压力复杂,易发生井漏。通过室内实验,加入70~150 kg/m3PF-MOLSF,50~75 kg/m3PF-MORLF。有效地提高钻井液的承压能力,形成油基钻井液防漏技术。

3 性能评价

3.1 基本性能评价

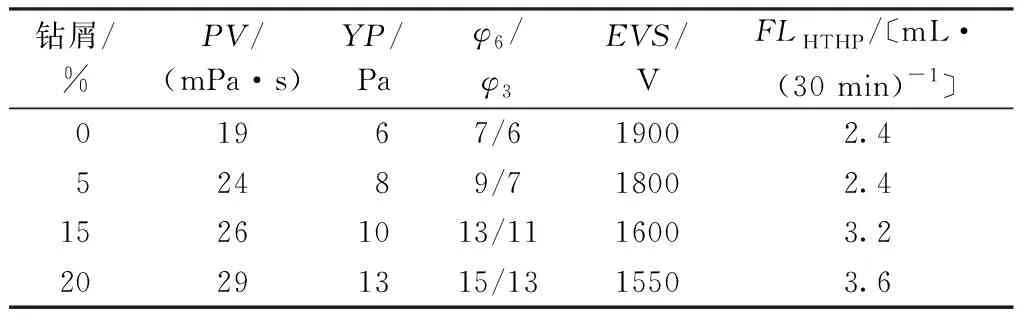

在120 ℃老化16 h,65 ℃测试的实验条件下,对不同密度的新型全油基钻井液进行各项性能的测定工作。具体实验数据如表4所示。

由表4的具体实验数据可以看出,全油基钻井液体系具有较好的流变性,可以提高排量,改善井壁冲洗效果,并获得高破乳电压,增强钻井液稳定性。

图1和图2为全油基钻井液的乳化稳定性显微镜照片,从图中可以看出,油基钻井液中没有游离水,经过高温后,乳液滴粒径变化较小,大约只有高温前的1/2。

表4 不同密度全油基钻井液性能测定结果

图1 高温前乳液滴图(200倍镜)

3.2 润滑性评价

对比表5中3种钻井液体系的泥饼粘附系数和E-P极压值的结果,可以看出全油基钻井液体系的润滑性能良好,明显强于其它2种钻井液体系。

3.3 抗钻屑污染能力

图2 高温后乳液滴图(500倍镜)

钻井液体系泥饼粘附系数EP极压值全油基钻井液04~7油包水钻井液09~10柴油基钻井液0.06514~16

通过120 ℃老化16 h,高温高压滤失量的测试条件为120 ℃,3 MPa条件下验证,全油基钻井液的抗钻屑污染能力上限为15%。如钻屑加量继续增加,体系的流变性将会逐渐变差。但钻屑加量低于15%时,该油基钻井液体系性能均稳定,抗钻屑污染能力很强(如表6所示)。

表6 全油基钻井液抗钻屑污染能力

3.4 储层保护评价

选取3块人造岩心进行测试,将岩心抽成真空,饱和标准盐水,在室温下测定钻井液污染前后的煤油渗透率,在300 r/min、100 ℃、3.0 MPa条件下进行动态污染实验,实验结果如表7所示。

表7 全油基钻井液储层保护能力评价

从表7可以看出,3块岩心被全油基钻井液损害后,其渗透率恢复值均在90%以上,返排压力为0.5 MPa,说明该油基钻井液能有效的保护储层。

4 现场应用

4.1 施工情况

结合北部湾海域油田钻井施工难点及研究成果,形成油基钻井液体系:基液+0.8%FSEMUL+1%FSCOAT+1.5%清洁剂+2%PF-MOGEL+3%PF-MOALK+5%PF-MOLSF+3%PF-MORLF。该全油基钻井液体系在WZ6-9-A12、A14H、A20H;WZ12-2-B10、B21H等48口井的现场中投入应用,易垮塌地层均采用Ø311.1 mm井段,目的为封固涠洲组二段灰色泥岩易跨塌泥岩段,主要钻遇涠洲一段、涠二段、涠三段和流一段上层,全井段施工作业安全顺利。

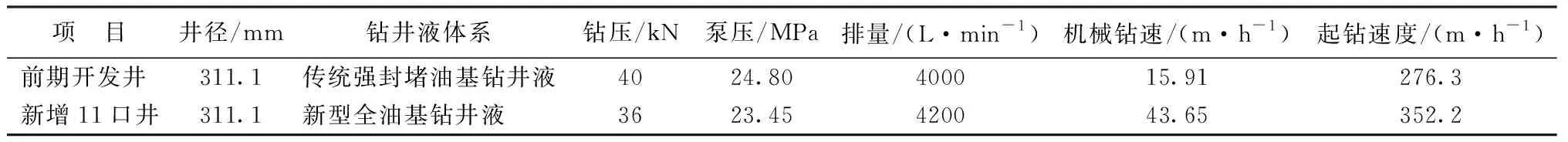

表8为涠洲6-9/6-10油田前期开发井与近期新增11口调整井钻进数据,可以看出:与传统强封堵油基钻井液相比,采用新型全油基钻井液钻进时钻压、泵压更低,而平均机械钻速更高,同时由于流变性的改善,成井质量更好,所有井均实现直接起下钻,起钻速度较前期开发井快29%。

表8 涠洲6-9/6-10油田前期开发井与新增11口调整井钻进数据对比

同时由于全油基钻井液剪切稀释性良好,有效冲洗井壁,通过现场实践,所有井段实现固井质量优良,确保层间有效封固。钻井过程中发现24套储层,在压力系数降低至0.6~0.8情况下,新增11口井利用该全油基体系,表皮系数平均为1.3,较前期降低了170%,产量超过配产20%。

4.2 性能情况

表9为WZ6-9-A14H井钻井过程中钻井液性能,可以看出钻井液具有较好的流变性、润滑性、电稳定性及沉降稳定性。

新型全油基钻井液在现场便于维护,发挥剪切稀释性方面的优势,释放了油基钻井液排量,实现环空当量密度的有效控制,其值高于密度0.03~0.05 g/cm3。从钻井过程中钻井液性能可以看出,该钻井液具有良好的流变性。通过流变性的改善提高全油基钻井液优势。

表9 WZ6-9-A14H井钻井过程中钻井液性能

5 结论

(1)通过室内配伍实验,分析各组分加量对全油基钻井液体系性能的影响,优选钻井液体系配方,形成了一套新型的全油基钻井液体系,该体系与传统强封堵油基钻井液相比具有更强的承压能力,抑制性强,能有效抑制泥页岩水化。

(2)新型全油基钻井液流变性好,具有良好的悬浮能力、剪切稀释性和携带固相能力,弥补了传统强封堵油基钻井液流变性偏高的缺陷,能有效提高机械钻速,提高起下钻速度,起到综合提速作用。

(3)通过优化配方,优化了全油基钻井液的流变性,提高其封堵性,实现复杂压力系数地层钻进。

(4)使用新型全油基钻井液较好地保护储层,压力恢复值高。