深部厚矿体低贫损分段崩落法技术研究

2019-01-18原少洁

贾 珍,原少洁

(栖霞市金兴矿业有限公司,山东 烟台 265300)

0 引 言

矿产资源是在国民经济发展中具有举足轻重的地位,随着浅层地表资源的枯竭,目前国内大部分矿山已逐步转向地下深部开拓延深,有的深度已超千米[1]。此外,矿体赋存环境千差万别,采矿方法分为空场法、崩落法、充填法三大类,且各类采矿方法各有其缺点和自身的最佳适用条件,一井之内也有适当调整,采矿方法选择的正确与否,是决定一个矿山企业生产经营效果好坏的重要因素之一[2-3]。

某矿7#矿体埋藏深度大,围岩稳固性差,以往采用上向干式充填采矿法,采空区顶板围岩冒落严重,危及设备和人员安全,存在较大的安全隐患。该矿开采转为深部后,7#矿体厚度增大,围岩裂隙发育,矿山压力作用变强,继续使用上部的干式充填方法,出现了矿石贫化损失大、顶板控制比较困难、效率低、作业环境差等缺点。鉴于以上问题,该矿-350 m以下水平采用低贫损分段崩落法,来替代-350 m以上水平采用的上向干式充填采矿法,以改善上向干式充填采矿法在该矿深部开采中存在的缺陷,因此,加强该矿7#矿体采场结构参数优化技术研究具有重要意义[4]。

1 工程概况

该矿的7#矿体属中温热液破碎带蚀变岩型金矿床,矿体位于招平断裂带中段,主要产于断裂带的黄铁绢英岩化碎裂岩,平均水平厚度13.25 m,倾角50°,平均品位6.70 g/t,矿体总体产状稳定,水文地质条件简单。矿石类型为含金黄铁绢英岩化花岗质碎裂岩,物质成份和矿石类型简单,属于低硫低品位矿石,可选性能良好,7#矿体顶底板围岩均为黄铁绢英岩化碎裂岩、蚀变闪长玢岩,矿体与顶底板围岩无明显地质界线。

2 采矿方法选择

2.1 现有采矿方法存在的问题

该矿自投产以来,一直沿用水平分层干式上向充填采矿法,三期工程(-270 m中段以下)也沿用水平分层上向干式充填采矿方法。但是深部矿体厚度较大,围岩条件差,矿房冒顶现象时有发生,支护成本和支护工作量大大增加,使得安全生产受到严重威胁;留设的支撑矿柱增大了矿石损失,当矿体厚度超过7 m时,采场留设的顶柱和保安矿柱矿量损失高达15%~27%,且随着矿体厚度的增大而增大;充填工艺复杂,综合成本较高。可见干式充填法在该矿深部已经不再适用[5]。

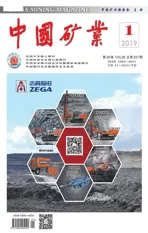

7#矿体浅部使用的水平分层上向干式充填采矿法,采场结构如图1所示,其具体工艺流程为,沿走向布置采场,采场尺寸为长28 m,垂高约40 m。

图1 干式充填法采场结构示意图Fig.1 Sketch map of stope structure with dry filling method

2.2 采矿方法选择

1) 空场法。该矿矿体上盘有一厚层泥岩,不稳固,节理裂隙发育,易垮落;矿区浅部矿体采用充填法已经回采,性质不易把握。因此,空场法不能被列入候选范围[6]。

2) 充填法。从工艺上说,充填法是一种全能的采矿方法,具有回采率高,贫化低,采选综合效益好,对地表不会构成严重破坏等优势,但工艺相对复杂,回采成本中增加了充填成本,因此,原矿成本相对较高。且该矿长期以来一直采用这种采矿方法,但随着矿山选矿能力的科技进步,矿区地表无农田和重要民用设施,充填法对于深部厚大矿体的开采已经无明显的技术优势。

3) 崩落法。按照有无底柱分为“有底柱分段崩落法”和“无底柱分段崩落法”。有底柱分段崩落法具有比较实惠的优点,如对矿岩无特殊要求,方法灵活,工艺简单,一步回采不留矿柱;回采率高、生产能力大、劳动生产率高、装备要求低等,比较适用于开采矿石价值不高的矿石。无底柱分段崩落法和有底柱分层崩落法相反,具有回采率高,生产能力大,机械化程度高,采场运搬效率高,采切工程量小,放矿技术要求高等特点。

该矿是贵金属矿床,矿体顶板比较破碎,主要考虑到分段留矿崩落法的贫化,损失较小,经济效益好,分段无底柱分段崩落法比较适合该矿7#矿体的开采条件和企业的装备水平。但是分段崩落法也有自身无法克服的缺陷,因此必须采场结构参数优化,使之更好的适应该矿深部7#矿体目前面临的深部开采难题,改进后的无底柱分段崩落法,也可称之为“低贫损分段崩落法”。

3 低贫损分段崩落采场结构优化

根据7#矿体赋存深部状态以及其围岩力学特性,结合低贫损分段崩落法开采工艺[7],现场拟设计采用“顶板自然冒落、底板布置回收进路”的采场结构(图2)。为使分段矿石损失率、贫化率较低,需要进一步优化采场参数,即确定合理的分段高度H、崩矿步距L和进路间距S[8]。

图2 采场结构示意图Fig.2 Stope structure diagram

3.1 分段高度的选择

无底柱分段崩落采矿法的采准系数和分段高度存在密切联系,且采准系数随分段高度的增大而减小,同时采矿的效率愈高。根据该矿7#矿体厚赋存条件和已有采掘设备情况,应选择较大的分段高度,此时矿体垂直厚度(约20 m)在一定程度上制约着分段的高度。采场结构采用图2布置时,其第一分段(5~7 m)内崩落的矿石在第三分段才能进行充分回收,故分段高度选择时至少需要布置三个分段才能满足低损失率的要求。在确定分段高度时,需要考虑不少于三个分段回采的要求,因此,分段高度应取6~7 m。

3.2 进路间距的选择

采场结构参数中的进路间距和分段高度是相互联系相互制约的,在一定的分段高度情况下,合理的进路间距有利于矿岩充分回收,选择进路间距时主要应考虑放矿后脊部残留矿石位于两进路中部(间距不宜过大),且脊部残留矿石峰点在下分段放矿时首先被放出(间距不宜过小)。这就要求我们选择适宜矿体放出率大的进路间距,可以根据放矿时矿石流动分析方法选择合理的进路间距。

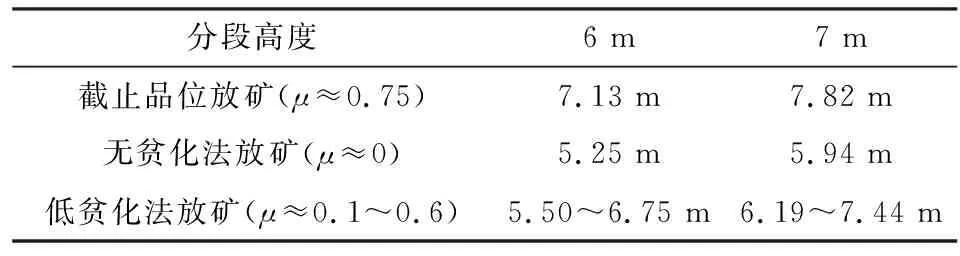

放矿时为了控制出矿品位,降低贫化率,往往两个进路之间的矿石会有较大脊部残留,如图3所示,菱形布置进路的采场结构中下分段的进路应能够充分回收上分段两进路间的脊部残留,且不能对上分段相邻的脊部残留造成较大扰动,这也是布置进路放矿时有效流动带的边界。

根据散体流动规律,可得出散体有效流动宽度R和进路间距S的计算式,见式(1)和式(2)。

(1)

(2)

式中:R为散体流动带宽度;μ为系数(和放矿方式有关);b为进路宽度;α、β为进路垂直方向散体流动参数值;H为分段高度。

采用无贫化放矿方式时,μ≈0;当采用截止品位放矿方式时,μ≈0.75;采用低贫化法放矿方式时,μ≈0.1~0.6。进路宽度取2.5 m,根据现场试验可得此时端部放矿时的散体流动参数为:α=1.5940,β=0.1266。

将上述参数带入式(2)可得式(3)。

1.26(60.797~70.797)+2.5μ

(3)

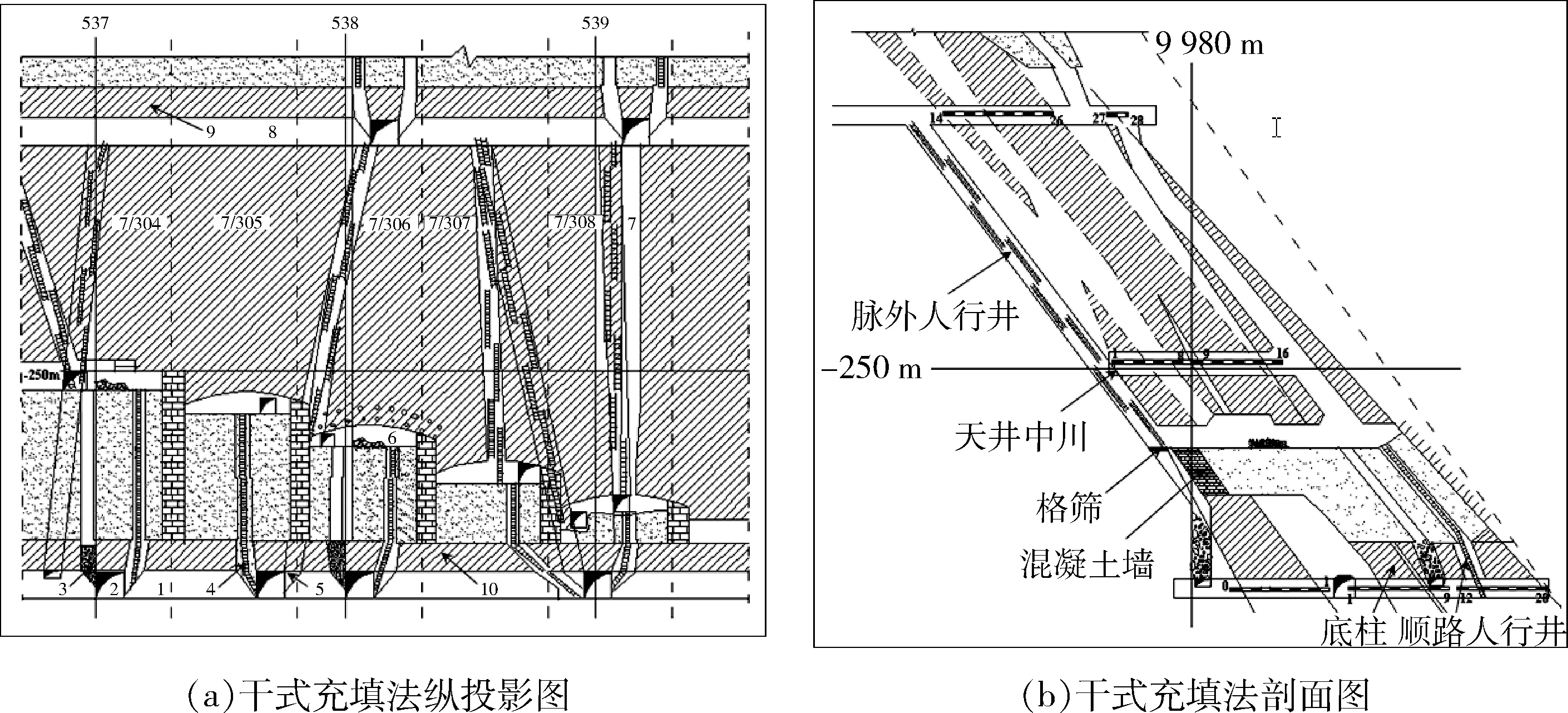

分段高度H分别取6 m和7 m时,不同放矿方式下进路间距计算结果见表1。

图3 进路间距选择示意图Fig.3 Schematic diagram of route spacing selection

表1 不同放矿方式条件下进路间距计算结果Table 1 Calculation results of approach spacing under different ore drawing modes

为了最大限度地回收矿产资源,该矿采用低贫化法放矿,根据表1计算结果可知,分段高度取6 m时,进路间距为5.3~7.2 m;当分段高度取7 m时,进路间距6.2~7.8 m为宜。选择合理的进路间距,不仅要考虑矿石贫化率,还要考虑深部回采进路承受较大的矿山压力,进路维护困难。如果进路间距太小的话,进路稳定性难以保证。综合考虑进路的稳定性和放矿贫化率,进路间距取8 m较适宜。

3.3 崩矿步距的选择

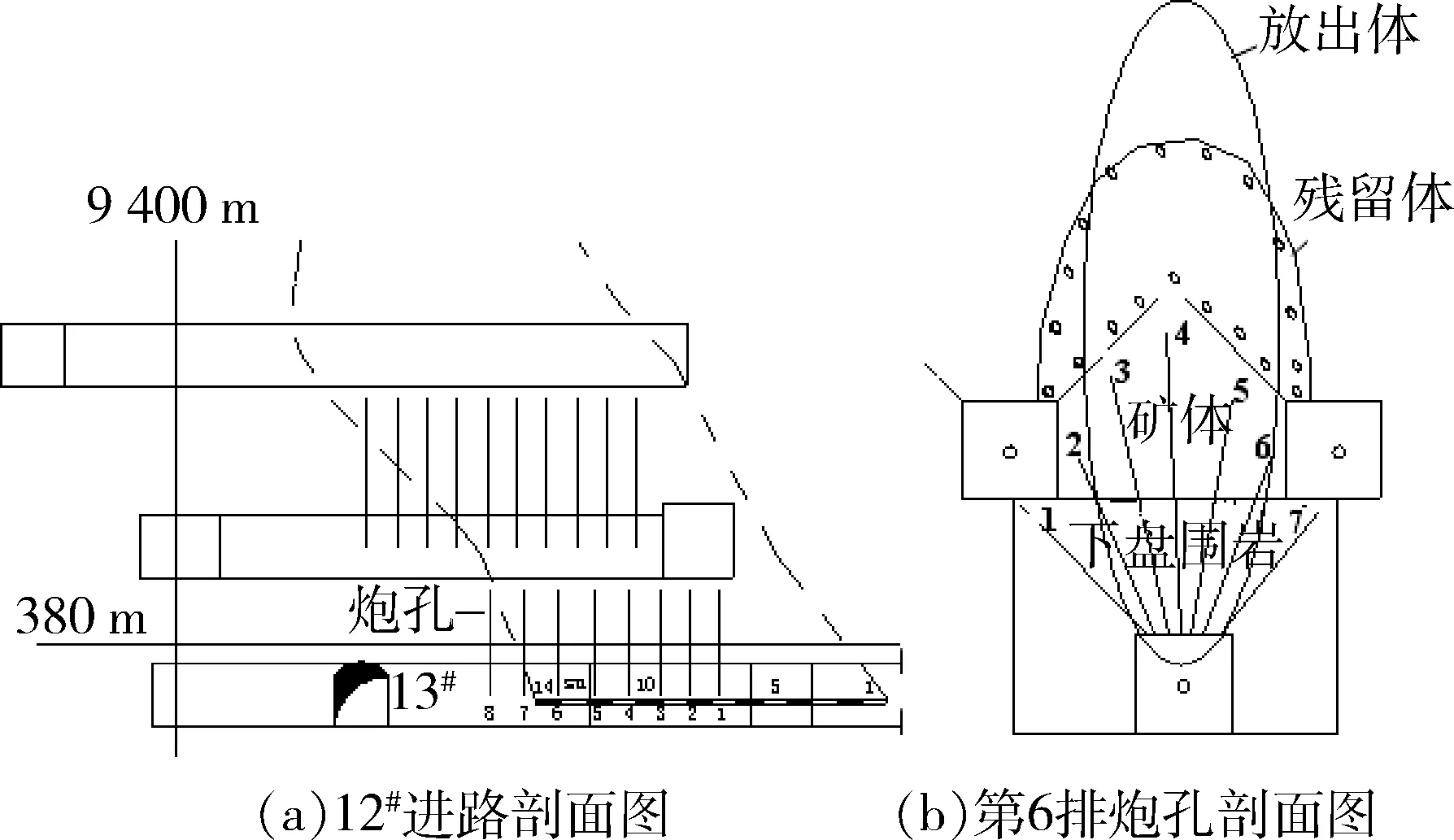

凿岩爆破后矿石堆体的几何形态千差万别,实际崩落步距的确定需要根据出矿口废石出露的位置,如果崩矿步距过小,则废石被矿石包裹且出露部位较低,应适当加大崩矿步距;如果崩矿步距过大,则废石靠出矿口眉线呈“高位薄层”流出,应适当缩小崩矿步距[9]。崩矿步距对废石漏斗出露位置的影响如图4所示。通过现场观测表明,7#矿体深部采场在进路间距8 m,段高7 m布置的情况下,废石漏斗在端部口出露的位置较好,此时的崩矿步距约为1.1 m,故采场内确定崩矿步距L=1.1 m。

图4 崩矿步距对废石漏斗出露位置的影响Fig.4 The influence of the distance of ore caving on the location of the waste rock funnel

3.4 回收进路选择

矿房底部的拉底高度对出矿品位也有较大影响,为了放矿实现低贫化率,需要研究合理拉底高度,选择在-385 m分段15号进路对回收进路的出矿过程进行标定,标定点在拉底进路布置,如图5所示。现场试验中漏斗放矿直至放出大量顶板断层泥时停止放矿,放矿过程中不断取样化验出矿品位,取样品位变化见图6。

根据图6可知,回收进路初始出矿品位同后续放矿相差无几,虽然初始采准切割量较大,但是矿石贫化率相对较低,此时最大拉底高度为4.5 m。为放矿管理简单化,加快回收进度,可以将拉底巷道崩落的废石同矿石一块放出,建议加强初始放矿石品位的控制,最大限度地减少矿石的贫化,提高出矿品位。

图5 回收进路剖面图Fig.5 Recovery route profile

图6 出矿品位变化直方图Fig.6 Histogram of ore grade change

4 结 论

1) 该矿7#矿体在-350 m以下厚度迅速增大,矿体与近矿围岩节理裂隙发育,在较大的地压作用下易于冒落,可采用低贫损分段崩落法替代上向干式充填采矿法,可使安全条件得到彻底改善、显著降低生产成本与矿石损失率。

2) 无底柱分段崩落法的矿岩掺杂主要发生在放矿口附件,而矿石损失主要为下盘残留。因此,根据矿石移动空间条件确定放矿控制方法,同时在下盘围岩里设置回收工程,便可有效地控制无底柱分段崩落法的矿石损失率与贫化率。

3) “低贫损分段崩落法”采用小结构参数的“自落顶、设置进路的采场结构”和低贫化法放矿方式,同时合理解决崩矿过程中的矿岩掺杂问题,比较适应深部7#矿体的开采。采场的结构优化参数为:分段高度6~7 m,进路间距7~8 m,崩矿步距1.1 m,最大拉底高度为4.5 m,在此参数下可以实现7#矿体低贫损回采。