软磨料对电积钴表面油污去除机制研究

2019-01-18

(兰州理工大学有色金属先进加工与再利用省部共建国家重点实验室 甘肃兰州 730050)

钴是一种重要的战略金属资源,是制造高温合金、硬质合金、磁性合金和含钴化合物的重要原料,被广泛用于原子能、航天、电子等工业领域[1-2]。此外,钴在化学工业中还可用作催化剂、油漆和油墨的干燥剂、陶瓷底漆、油漆和塑料的颜料等。

目前,国内钴的制备一般采用从溶液中沉积到阴极上的电积钴的方式。电积钴在后期成型阶段,通过机械剪裁形成40 mm × 40 mm × 7 mm的钴块,因剪板机剪裁过程中需采用切削油,切削油在剪裁过程中会接触钴块造成产品的污染,造成产品合格率下降[3]。针对钴块表面切削油的清洗,主要采用乳液溶解或复合有机清洗液溶解。乳液溶解指使用复配含有两亲性物质的水基或油基型乳液对样品进行处理。复合有机清洗液指使用不同复配的有机溶液对切削油组分依次溶解。然而采用以上化学清洗方法会导致钴表面的二次污染。

为实现钴表面油污染的有效清除,同时避免钴块表面的二次污染,可基于研磨或抛光的原理[4],采用软磨料摩擦钴块表面的物理方法清除钴表面的油污。本文作者以锯末或稻壳为磨料,在滚筒搅拌清洗机上对带有油污染的钴块进行摩擦磨损试验;通过观察金相组织以及摩擦磨损后钴块表面的微观结构和表面形貌,考察锯末或稻壳对油污染钴块磨损性能的影响,揭示软磨料磨损的本质,为钴块表面油污的无污染去除提供一种新方法。

1 试验部分

1.1 试样和磨料的制备

试验采用标准剪裁的电积钴试样,规格为40 mm×40 mm×7 mm,其质量分数为99.8%。污染钴块表面沾有切削油,其表面形貌如图1所示。试验彩的磨料分别为干燥的原生态锯末和经过清洗晒干后的稻壳,其中锯末原料经自然风干、曝晒 1天后,经过人工挑拣和风选的方式剔除大木块、小石块等杂质。稻壳主要由有机成分组成,其中主要有22%(质量分数,下同)木质素、35%纤维素、20%粗灰分。

图1 油污染电积钴块Fig 1 Oil contaminated cobalt bulk

1.2 试验设备和方法

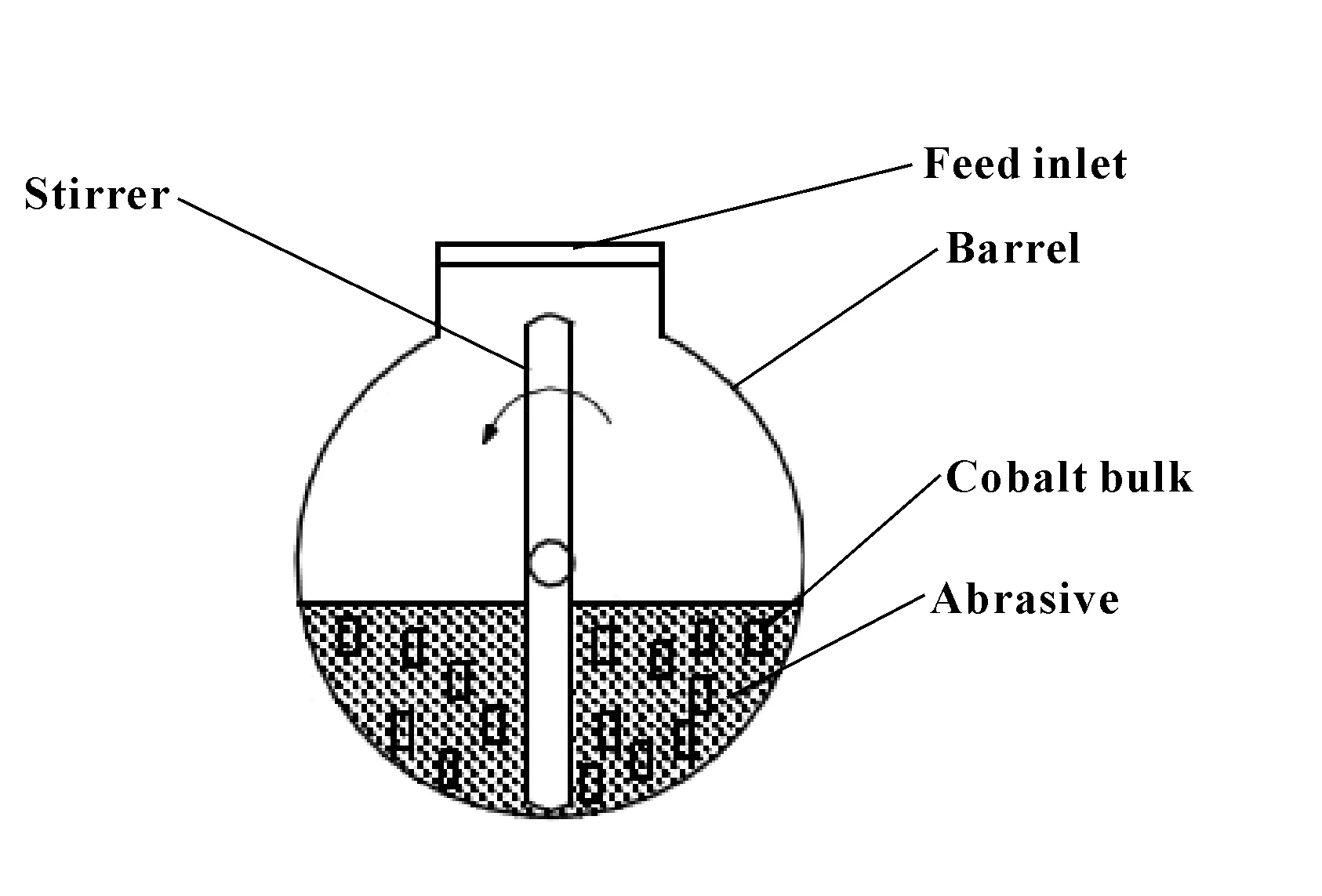

选用与滚筒清洗机工况相似的HJW-30型搅拌式磨料磨损试验机,工作原理如图2所示。影响材料清洗的因素有许多,如压力、温度、速度、比例及性质[5]。为考察转速的影响,对该磨损试验机进行改造,增加变频器来调节试验机转速。将锯末或稻壳与被污染的钴块按不同体积比通过入料口倒入筒体内,通过变频电机调节转速,考察在不同体积比和不同转速下钴表面油污被去除干净的时间。采用精度为0.1 mg的分析天平称量钴块磨损前后的质量,计算磨损量。

图2 磨料磨损试验机原理图Fig 2 Principle diagram of wear test machine

试验首先分别测量不同磨料在不同体积比例和不同转速下对油污染钴块清除效果的影响,并分析确定出最佳试验条件。然后,在最佳试验条件对油污染钴块进行清洗试验,用精度为0.1 mg的分析天平测量清洗前后钴块的质量损失[6],并用扫描电子显微镜(Scanning Electron Microscope,SEM)观察清洗后钴表面形貌。

2 结果与分析

2.1 试验条件对去油效果的影响

2.1.1 钴块与磨料体积比的影响

磨料锯末或稻壳与油污染钴块的体积比分别采用2∶1、3∶1、4∶1及5∶1,在固定转速为42 r/min条件下进行磨料磨损试验,测得油污染钴块被清洗干净的时间,结果如表1所示。

表1 磨料与油污染钴块体积比对钴块磨损试验时间的影响Table 1 Effect on wear test time of cobalt block by the volume ratio of abrasives and oil contaminated cobalt block

由表1可以看出:在相同的转速下,不同磨料体积比时完成清洗油污染钴块的时间存在差异,磨料锯末或稻壳所占的比例越大,清洗时间越短;磨料比例为4∶1与5∶1时清除油污所用的时间相差不大,故磨料比例为4∶1时去油效果已达到最佳;在相同比例下,稻壳去油污染时间比锯末少。

2.1.2 转速的影响

取磨料与油污染钴块的体积比为4∶1,在不同转速下进行磨料磨损试验,测得油污染钴块被清洗干净的时间,结果如表2所示。

表2 转速对油污染钴块磨损试验时间的影响Table 2 Effect on wear test time of oil contaminated cobalt block by rotation speed

由表2可以看出:磨料与油污染钴块的体积比为4∶1时,转速越小,油污染钴块清洗速度越快,当转速小到某一值时,去油污效果基本不变;相同转速下,稻壳去油污染时间明显比锯末少。

2.1.3 磨料的影响

从清洗试验结果表1和表2可以看出:转速为17 r/min,磨料与油污染钴块的体积比为4∶1时,对油污染钴块清洗效果最好,用时最少。采用该优化试验条件,考察不同磨损试验时间下2种磨料对油污染钴块的磨损质量损失如表3所示。可知,在相同时间下,稻壳作为磨料比锯末作为磨料有更好的去钴表面油污染的效果。

表3 不同试验时间下2种磨料的磨损试验结果Table 3 Results of wear tests for two abrasives at different test time

2.2 磨损形貌及磨损机制分析

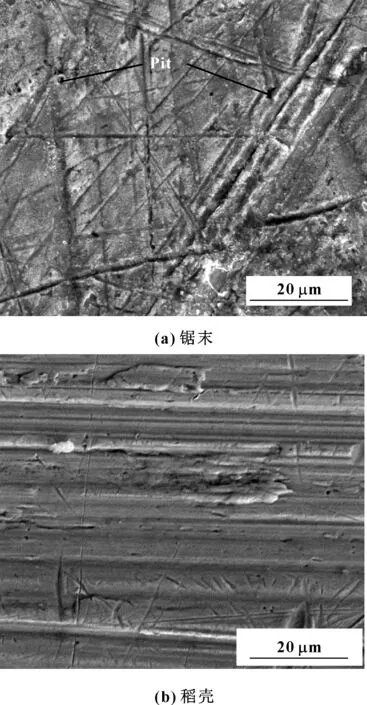

图3所示为油污染钴块分别被锯末和稻壳清洗去油时表面磨损形貌SEM照片。2种磨料对钴块表面磨损的形貌基本相同,都出现了不同深度的犁沟,并在犁沟周围出现一定量由疲劳造成的剥落碎片。可见,锯末和稻壳对钴块表面油污的去除是显微切削和疲劳磨损2种磨损机制共同作用的结果,但2种磨料所呈现的磨损程度不同,其形貌与摩擦损失的质量相符合。

图3 2种磨料对钴磨损后的表面磨损形貌SEM照片Fig 3 SEM morphology of cobalt surface after wear by two abrasives(a)sawdust;(b)rice hull

由图3(b)可以明显看到:以稻壳为磨料时,钴表面的犁沟现象比较明显,因疲劳而剥落的凹坑少,表明此时主要以显微切削为主,伴有疲劳磨损机制。这是因为稻壳自身较硬,并且形状相对规则,有较强的耐磨性,在磨料磨损的过程中,稻壳的尖角部分更容易刺入材料表面进行切削,因此钴块磨损表面磨痕均匀明显。

显微切削类似于刀刃器具在金属材料表面的切削加工,锯末及稻壳磨料类似于锯齿,反复作用于钴表面,逐层切削[7-8],最终使得钴块表面油污得以清除,并在钴表面形成犁沟。因为稻壳中有较高的硅含量,故其较为坚硬,耐磨性能好,这是其发生切削的主要原因。如图4所示,在磨料摩擦磨损过程中,作用在磨粒上的力pz可分为解为切向力px和法向力py[9]。在py作用下,锯末或稻壳的小颗粒刺入钴表面的油中;与此同时,切向力px使磨粒沿表面向前推进,随着磨粒的姿态和取向与前进方向适当,磨粒就会出现类似刀具的前角向前滑行[10],如此随机反复对钴表面油污进行微切削,最后直至对钴表面也进行显微切削形成犁沟。

图4 显微切削模型Fig 4 Micro-cutting model

由图3(a)可以明显看到:以锯末为磨料时,钴块表面由于疲劳剥落形成的凹坑比较明显,而犁沟不是很明显,表明此时主要以疲劳磨损为主,伴有显微切削作用。

由于磨料与钴表面的接触是不连续的,在弹性限度内,每次产生微小的应力,作用物体内部会留下划痕,这种痕迹积累起来就变为疲劳磨损的本源[11]。也就是说,由于摩擦而作用于钴表面油污的摩擦应力,反复作用,使钴表面的油污因疲劳而脱落[12]。疲劳磨损的应力状态较为复杂,其磨损过程中产生裂纹或表面破坏,如图5所示。稻壳或锯末与油污染钴块之间的实际接触面积只占很小部分,在滚筒摩擦的过程中磨料产生的瞬时高温作用与钴表面粗糙峰介于塑性状况,黏着与滑动摩擦交替进行,黏着点经过反复作用逐渐脱落[13-14]。另一方面,当磨料沿钴表面运动时,当稻壳或锯末的棱角不够锐利或者前进方向有偏差时,磨粒就会对钴表面油污进行推挤而使油污逐层脱落[15]。在此机制作用下,待钴表面油污完全去除后,因循环变化的接触应力的作用,会留下由于材料疲劳剥落而形成的凹坑。由于锯末材料自身硬度不高,对材料表面的切削效果不明显,因而此时钴表面油污的脱落实际上是材料的疲劳机制。

图5 2种磨料对钴表面摩擦产生的破坏Fig 5 Surface damage produced by different abrasives (a)sawdust;(b)rice hull

3 结论

(1)相同转速时,磨料与油污染钴块的体积比越大,除去钴表面油污染的效果越好;相同磨料与油污染钴块的体积比时,转速越小,除去钴表面油污染的效果越好;相同转速和磨料体积比下,稻壳去除油污染的效果比锯末好。

(2)影响钴表面油污染去除效果的外部因素由大到小依次为转速、磨料类型和磨料与油污染钴块体积比。转速为17 r/min,磨料与油污染钴块体积比为4∶1,磨料采用稻壳时,钴块油污去除效果最好。

(3)锯末对钴表面油污的磨料磨损去除是以多周期重复疲劳机制为主,并伴随有显微切削机制;而稻壳对钴表面油污的去除是以显微切削机制为主,伴有疲劳磨损机制。