气体钻井中钻屑对排砂管线易损段的冲蚀磨损研究*

2019-01-18

(西南石油大学机电工程学院 四川成都 610500)

气体钻井以提高钻速、保护油气储层等优点在岩层坚硬的川渝地区广泛应用,与传统钻井相比大大缩减了作业周期和钻井成本。注入井底的循环气体携带钻屑在环空上升途中速度逐渐增大,到排砂管线入口时已增至最大[1-2]。川渝地区返出岩屑多为粒径偏大且形状不规则的硬颗粒,而多棱角颗粒对管壁冲蚀更为严重[3-4]。排砂管线不断地受到冲刷磨损,致其极易被刺穿,有的弯头甚至使用几天时间就已失效。

国内外关于排砂管线冲蚀研究已取得一定进展。练章华等[5]改变管线弯接头角度,定量模拟了不同工况下携岩气体对接头的冲蚀速率,得出弯接头在150~160°时受冲蚀最小。冯光[6]研究了不同结构参数(管径、弯头转角、弯径比)和不同工况参数(颗粒速度、浓度、直径)对排砂管线冲蚀的影响。余敏等人[7]考虑岩屑浓度、注气量和管线直径的关系,提出了排砂管线最优化设计方案。CHEN等[8]运用实验和CFD方法研究了弯管和T形管在气固两相流中的冲蚀磨损,提出计算精度较高的冲蚀模型。

然而目前对排砂管线冲蚀研究均以单个弯管或T形管作为研究对象,没考虑现场管路中易损段位置特殊性,建立的冲蚀模型过于简单,研究结论不具有代表性。本文作者在对排砂管线现场布局和工作特性进行充分调研后[9],明确管线易损段(旋转控制头和接地管线之间)位置;同时基于有限元技术对常见2种布局连接的管线易损段进行数值计算,建立准确的冲蚀模型,得到主要冲蚀部位并揭示失效原因,为排砂管线优化设计及安全维护提供参考。

1 排砂管线易损段常见连接形式

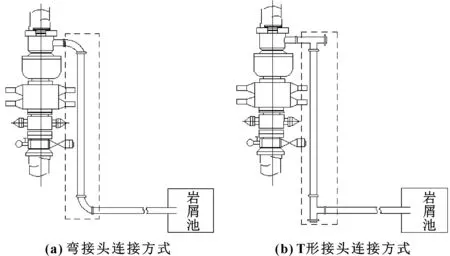

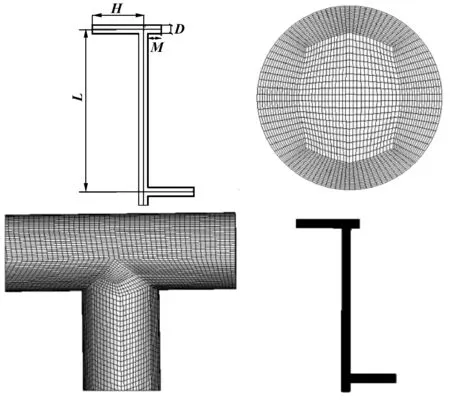

根据气体钻井安全需要,排砂管线要离井口100 m以上,在川渝等地理条件不具备采用直通连接的地区,排砂管线由于现场布局限制,一般要用多组弯头和长直管连接到放喷池[10]。工作中发现,整个管路中所有弯头均受到不同程度的冲蚀磨损,而在旋转控制头和接地管线之间管段受到冲蚀最为严重,失效破坏比例和风险最高,在分析时应整段考虑冲蚀特征。2种排砂管线连接布局中的易损段位置如图1所示。

图1 两种常见连接方式中易损段位置Fig 1 Vulnerable section position in two connections (a)bending joint connection;(b)T-joint connection

2 物理模型

2.1 岩屑受力分析

根据现场作业经验,正常钻进时返出岩屑体积小于气体与钻屑总体积的3%,即认为井眼净化良好[7]。因岩屑体积分数较小,岩屑之间碰撞作用和岩屑运动对流场的影响可忽略不计[11-12]。根据牛顿第二定律,岩屑在排砂管线的运动方程为

(1)

式中:u为速度,m/s;t为时间,s;FD为岩屑所受曳力,N;FB为岩屑所受浮力,N;FV为虚拟质量力,N;FP为压力梯度力,N;FS为萨夫曼力,N。

(2)

式中:CD为曳力系数;下标p和f分别代表岩屑和气体;ρp为岩屑密度,kg/m3;Dp为岩屑直径,mm;u为时均速度,m/s;Rep为颗粒相关雷诺数;ν为气体的运动黏度,m2/s。

(3)

(4)

FB=Vpρgg

(5)

(6)

(7)

(8)

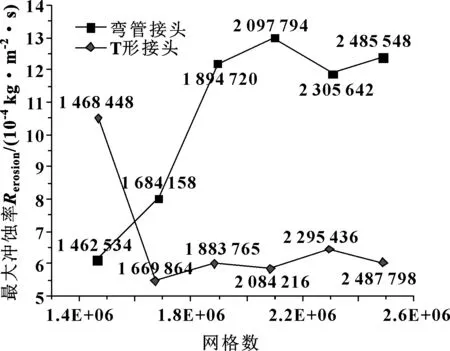

式中:Vp为岩屑体积,m3;p为流动方向压强梯度,N/m;d为流体变形速率张量,无因次;下标m、n、k、l为网格节点编号;vg为气体流速,m/s。

2.2 控制方程

气体携带岩屑经钻柱环空上升至旋转控制头壳体侧出口后涌入排砂管线,产生严重的湍流,则控制方程必须用流体湍流控制方程。根据流体动力学理论,RNGκ-ε湍流模型对存在分离和二次流的湍流流动具有较好的模拟性[13],模型常数利用RNG方法精确推导出来,适合文中所研究的排砂管线弯接头冲蚀模型。

YM+Sk

(9)

(10)

式中:ρ为气相密度,kg/m3;κ为湍动能,J;i、j=1,2,3,代表x、y、z坐标轴;ui为速度,m/s;αk为κ方程的湍流Prandtl数,J;αε为ε方程的湍流Prandtl数,J;μeff为有效黏度,Pa·s;Gk由层流速度梯度而产生的湍流动能,J;Gb为由浮力产生的湍流动能,J;ε为湍流耗散率,J/s;YM为湍流扩散产生的波动贡献值,J;Sk、Sε自定义参数,无因次;C1ε,C2ε,C3ε为经验常数,无因次;Rε为ε的函数。

2.3 冲蚀磨损方程

采用冲蚀率来定义壁面质量损失:

(11)

式中:mp为颗粒质量流量,kg/s;A为颗粒与管壁面碰撞面积,m2;K为材料相关系数,对于塑性材料K一般取1.8×10-9;vi为颗粒碰撞壁面速度,m/s;n为颗粒速度指数;f(α)为颗粒冲击角函数。

n和f(α)2个参数对冲蚀磨损影响较大,根据已有冲蚀磨损实验[14],n一般取常数1.8,冲击角函数也可根据实验结果获取[15]。

岩屑碰撞内壁有能量损失,碰撞前后速度会发生变化。FORDER和GRANT等[16-17]提出以碰撞前后速度比值衡量能量损失,将其定义为恢复系数。WALLANCE[18]研究节流阀冲蚀时比较了6种壁面碰撞恢复方程。岩屑进入排砂管线反复碰撞内壁,为了获得较为准确的运动轨迹,最终确定GRANT和TABAKOFF[17]的恢复系数较符合文中研究模型。计算时将该公式输入DPM模型,方程表示为

en=0.993-1.76θ+1.56θ2-0.49θ3

(12)

eτ=0.998-1.66θ+2.11θ2-0.67θ3

(13)

式中:θ为颗粒冲击角度;n为垂直壁面的法向;τ为平行壁面的切向。

3 边界条件及网格模型

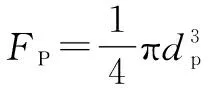

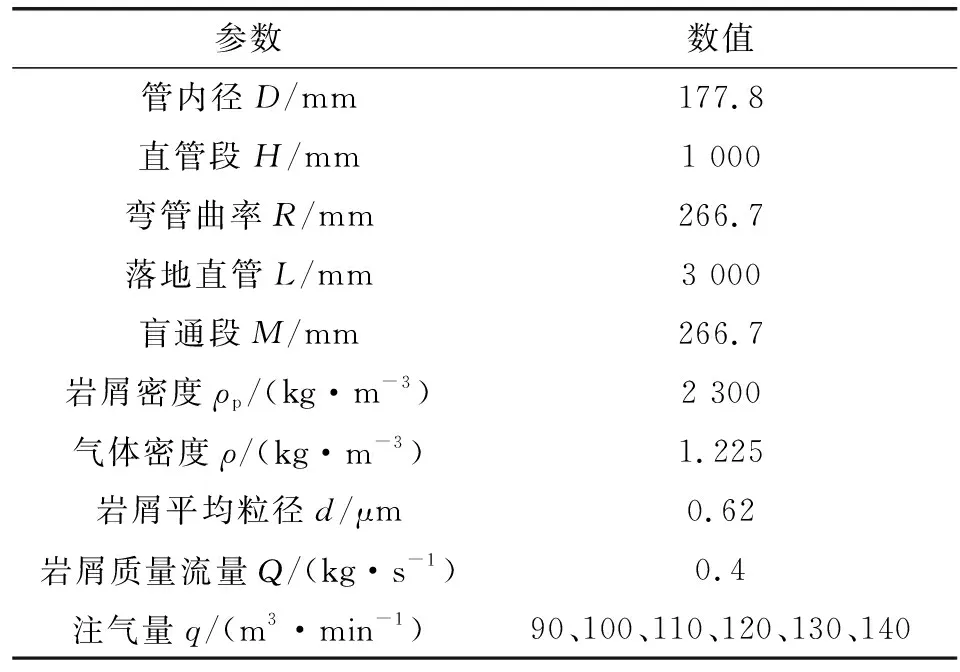

为了保证结果准确性,采用结构化网格,网格质量均大于0.7;划分边界层网格减少近壁区域影响;利用网格变量法降低网格数对计算结果影响。为节约计算资源,弯头管段取1 894 720个网格,T形弯头管段取1 883 766个网格(如图2所示)。利用圣维南原理消除边界效应,出入口直管取内径3~5倍长,文中取内径5.5倍。网格无关性验证后2种弯接头管段网格如图3、4所示。

图2 接头最大冲蚀率与模型网格数量的关系Fig 2 Relationship between the maximum erosion rate and the number of model grids

图3 采用弯接头易损段网格示意图Fig 3 The grid of vulnerable section of bending joint

图4 采用T形接头易损段网格示意图Fig 4 The grid of vulnerable section of T-joint

计算模型具体参数如表1所示。采用速度入口为进口边界条件(根据注气量,进口速度分别对应为60.44、67.16、73.88、80.60、87.31、94.03 m/s)。岩屑从入口注入,与气体有相同速度,在入口和出口的运动形式均为escape,以0.4 MPa压力为出口边界条件。当钻速为11.5 m/h时,根据质量守恒定律得出岩屑质量流量为0.4 kg/s。选择直径在0.15~1.5 mm之间的岩屑进行分析计算,这部分岩屑占总岩屑颗粒的70%,平均粒径取0.62 mm,颗粒形状系数取0.8,每组岩屑颗粒质量分数服从Rosin-Rammler分布。壁面设置为staticwall且粗糙度常数设为0.5[19]。从钻井现场分析得到岩屑颗粒所占气固两相总体积分数不到5%,输入岩屑碰撞恢复系数公式及碰撞角函数[15]到DPM计算模型。

表1 气体携岩冲蚀排砂管线模型参数值Table 1 Model parameters of gas carrying sand erode blooey line

4 冲蚀结果及分析

4.1 冲蚀结果说明

由于地质因素及技术本身的条件限制,绝大部分气体钻井只适用于部分层位和井段,这就决定了气体钻井和泥浆钻井在施工过程中需要相互转换。文中提出的易损段位置,若采用高压软管连接方式则对场地要求小,并能快速进行气体钻井和泥浆钻井转换,但却难以降低高速携岩气体冲蚀。经调研,含高压软管的排砂管线刺穿率达57%[9]。相比之下,易损段采用全钢材质管线在抗冲蚀方面拥有高压软管不可比拟的优势。

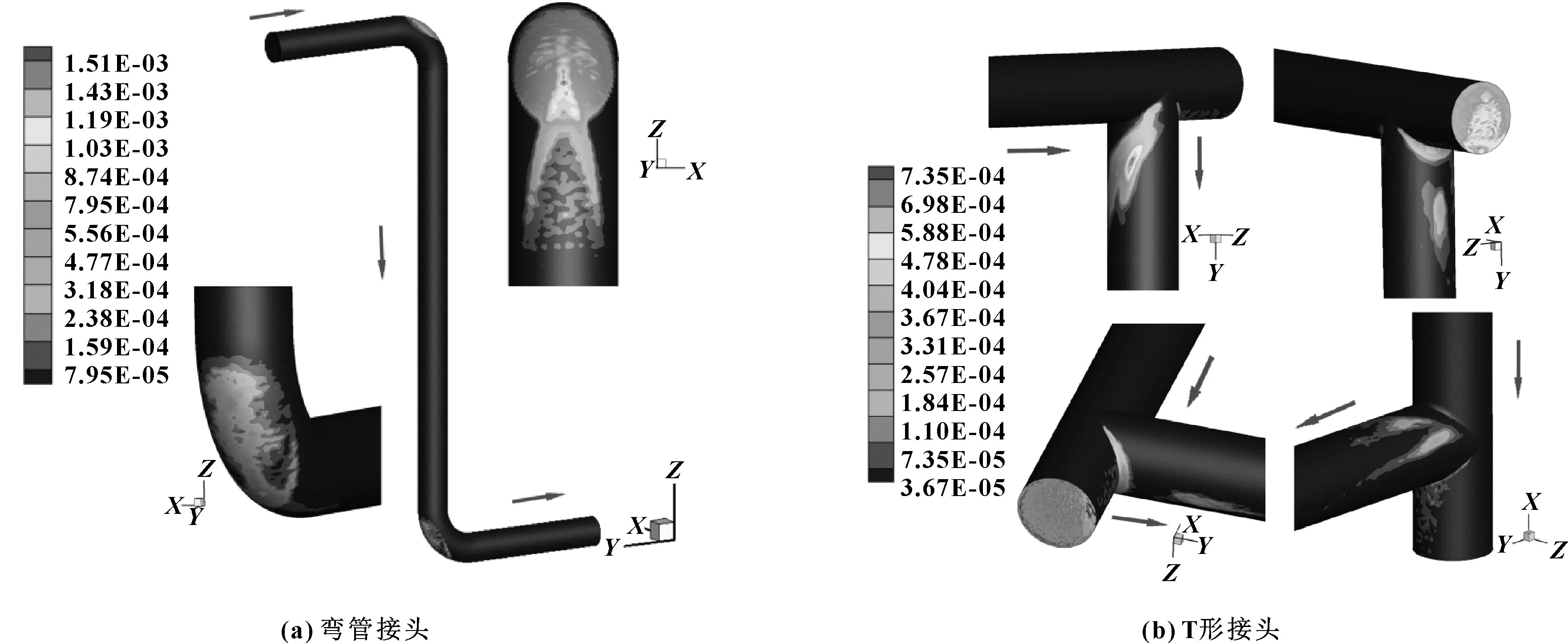

气体携钻屑从旋转控制头壳体侧出口高速涌入排砂管线,过弯时流动方向改变,岩屑颗粒群对弯头外拱壁高速冲击产生严重地冲蚀,如图5(a)。以-Z为重力方向,弯头30~50°范围内冲蚀最为严重。弯管与长直管连接处产生V形冲蚀区,钢制竖直管段冲蚀现象不明显。落地弯头处冲蚀也主要发生在弯管外拱壁,冲蚀结果与上一弯头稍有区别,在弯头外拱壁有分布不均且不连续的冲蚀点,最大冲蚀率与上一弯头相比有所下降,弯头出口与下游管连接处冲蚀最为严重。

图5 两种连接方式易损段冲蚀速率云图Fig 5 Nephogram of erosion rate of vulnerable sections of two connections (a)bending joint connection;(b)T-joint connection

含T形接头连接方式的易损管段,以Y+为重力方向,在接头封闭端底部出现大范围冲蚀,如图5(b)所示,封闭端与竖直管相交位置,同样存在一定程度冲蚀现象。对过弯后的钢制竖直长管,进口方向一侧和封闭端一侧均出现冲蚀现象,前者情况还较为严重。到易损段落地T形接头处,同样在封闭端底部和出口段连接处出现了较为严重的冲蚀,出口管段靠近封闭端的两侧,也发生一定程度的冲蚀。

4.2 仿真模型验证

为了验证仿真模型的正确性,模拟了试验工况下气体携砂对弯管和T形管的平均冲蚀速率[20]。管壁材料为碳钢,进口速度均为45.72 m/s,砂粒平均粒径0.62 mm,服从R-R分布。图6所示分别为弯头和T形接头冲蚀速率试验结果与模拟结果对比曲线,可以看出试验结果较模拟结果偏小,但各位置模拟计算结果和试验测量结果的趋势基本吻合。分析认为:试验所用砂砾在经过多次冲蚀实验后外形被研磨得更加圆润,而相比于多棱角颗粒,对管壁的冲蚀磨损能力所有降低[3]。总体上试验结果与模拟结果吻合良好,所建冲蚀模型可用来揭示气体携带钻屑对排砂管线易损段的冲蚀规律。

图6 两种连接方式模拟结果与试验结果对比Fig 6 Comparsion of simulation results and experimental results of two connections(a)bending joint connection;(b) T-joint connection

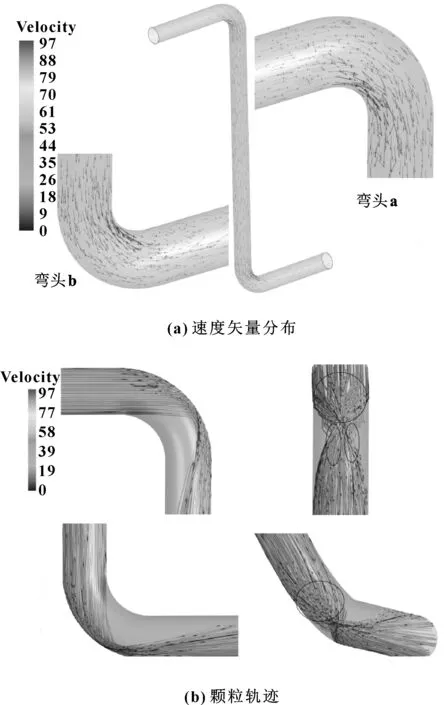

4.3 流动特性及颗粒轨迹分析

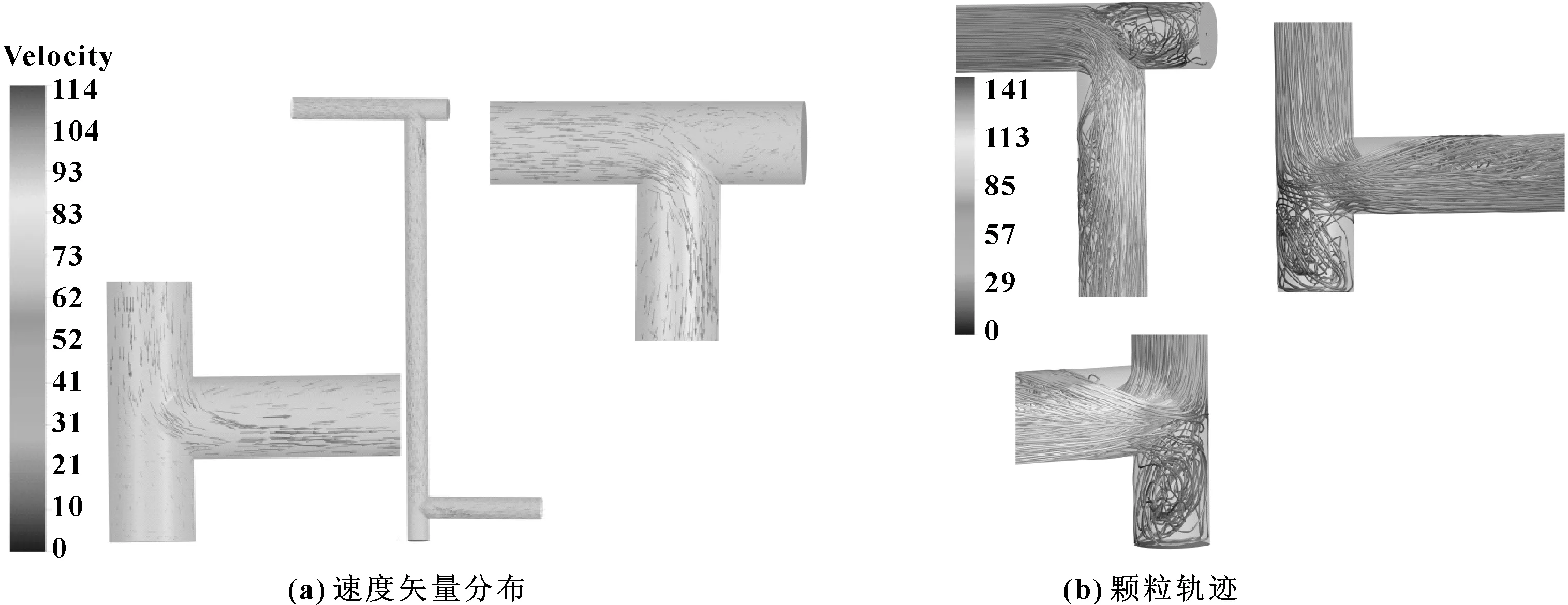

图7示出了弯接头易损段速度矢量及颗粒空间分布。从图7(a)所示的整个管段速度矢量可知:气体过弯时速度矢量分布不均,弯管内侧速度高,外侧速度较低;过弯头a进入竖直钢管气流方向逐渐与管平行,但速度大小在整个钢管内并不均匀;在过弯头b时内外壁侧流速差更大,过弯后逐渐趋于均匀。

从图7(b)所示的岩屑轨迹可看出:进入弯头a前岩屑颗粒近乎平行于管流动,在与弯管外拱壁碰撞后回弹,由于惯性使岩屑在外壁不同位置碰撞后随即以低角度对弯管外壁再碰撞冲击,造成二次冲蚀,弯管外侧形成集中的两束颗粒群进入竖直管段,使得外拱壁形成V形主冲蚀区域;进入竖直钢管在重力和气体携带作用下颗粒群降流到弯管b,在竖直管与弯头入口交接处冲击内壁,随后进入弯管与外壁再发生多次碰撞;过弯头a后在竖直钢管内气体速度分布本不均匀,岩屑速度分布同样也不均匀,与弯头b外壁发生冲击碰撞时,造成外拱壁的冲蚀更为不均匀,出现一个个不连续的冲蚀点;到弯管出口岩屑颗粒群汇聚到一点后由于惯性分两路分散进入下游管段。

图7 弯接头易损段速度矢量及颗粒空间分布Fig 7 Velocity vector distribution(a) and particle trajectory (b) of bending joint

图8示出了T形接头易损段速度矢量及颗粒空间分布。从图8(a)所示的速度矢量可看出:当气体流经2个T形接头时均分离成两路,一路过弯后速度达到最大,另一路进入接头封闭端产生低速涡流。从图8(b)所示的岩屑轨迹可看出,颗粒群过T形接头时同样发生了分离。由于惯性及曳力作用,一路岩屑直接随气流转弯,气体携岩屑对相交位置和竖直钢管靠封闭端一侧高速冲击,碰撞回弹后又与钢管靠进口一侧壁面碰撞,解释了T形接头出现几处明显冲蚀的原因。而另一路岩屑直接进入接头封闭端,在涡流的带动下岩屑反复碰撞封闭端直至破碎变小,最后被气体带入弯内进入竖直钢管,此过程中封闭端底部冲蚀最为严重。到落地T形接头岩屑同样分为两路,一部分进入封闭端随涡流对底部反复碰撞,一部分高速过弯对出口管产生高速碰撞导致严重冲蚀。然而封闭端出现的低速涡流现象,随着时间推移岩屑颗粒能量逐渐耗散,会在此段发生堆积,形成的堆积层在一定程度上减缓了岩屑对接头的冲蚀。但沉积的岩屑达到一定量时,若未及时清理,T形弯头将受到更大程度的冲蚀危害[21]。

图8 T形接头易损段速度矢量及颗粒空间分布Fig 8 Velocity vector distribution(a) and particle trajectory(b) of T-joint

4.4 两种不同连接方式的冲蚀特点

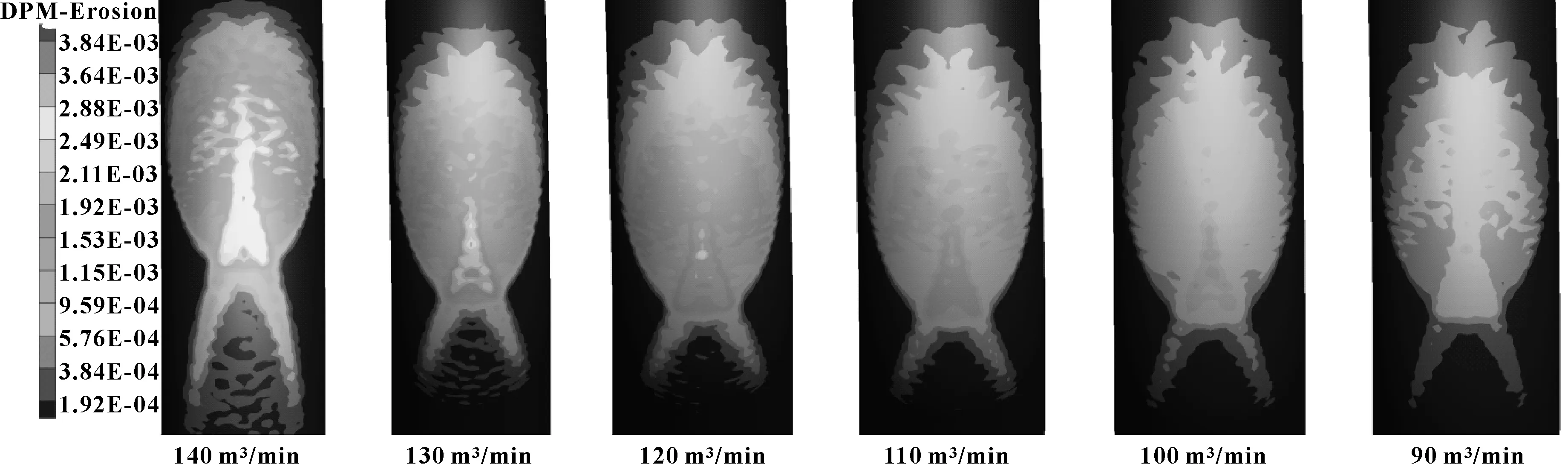

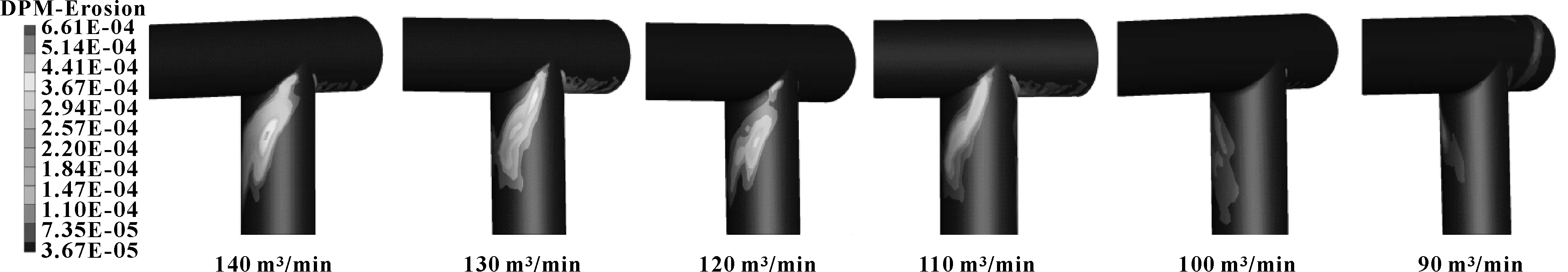

工作中排砂管线各处均检测到不同程度的冲蚀磨损,而文中所提出的易损管段冲蚀磨损程度最高。对采用90°弯接头的排砂管线,在出旋转控制头壳体的首个弯头处气体携岩屑对外拱壁高速冲击,产生严重的冲蚀。如图9所示,随着注气量的增加,外拱壁受到的冲蚀磨损程度也增加。如图10所示,接落地处的弯头在不同注气量下外拱壁均出现不连续的冲蚀点,其最大冲蚀率较首个弯头部分下降。采用T形接头的排砂管线最为常见,冲蚀情况较弯管复杂,主要发生在封闭端底部和相交腋窝处、竖直管段两侧。

图9 不同注气量下弯头a的冲蚀分布Fig 9 Erosion distribution of elbow A under different gas injections

图10 不同注气量下弯头b的冲蚀分布Fig 10 Erosion distribution of elbow B under different gas injections

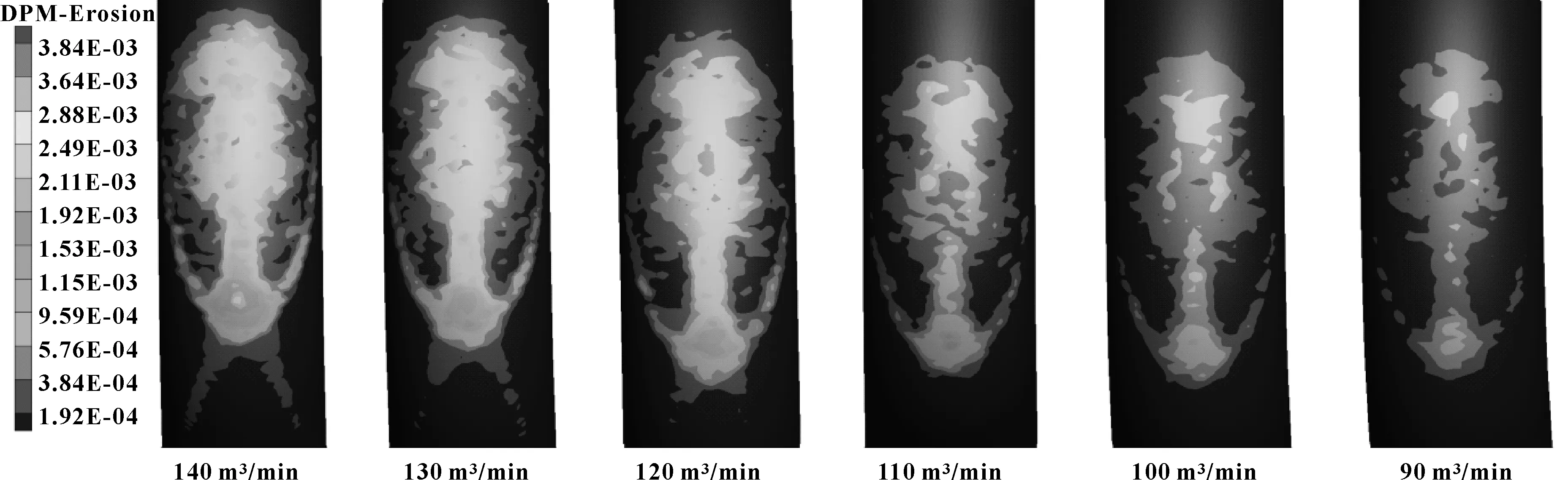

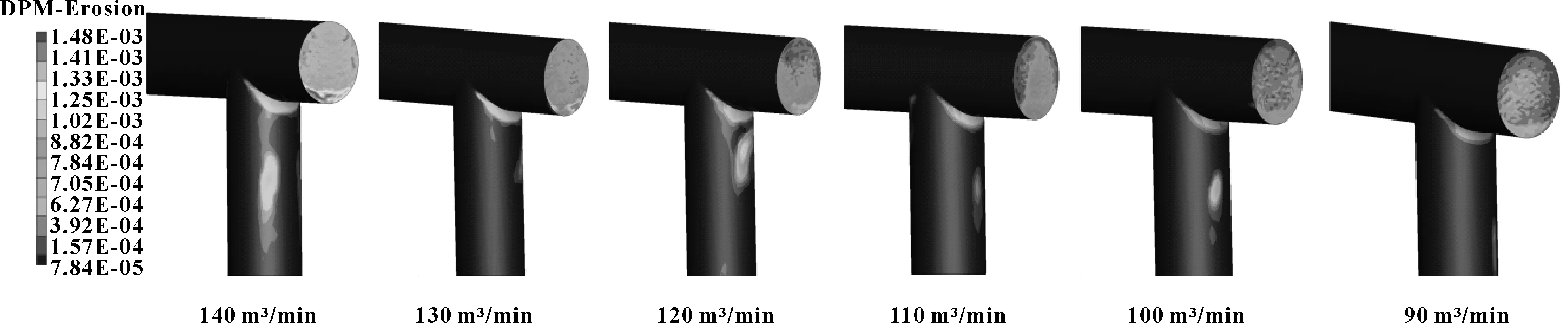

如图11、12所示,在不同注气量下T形接头受冲蚀位置基本不变,然而随着注气量地增加,各处所受冲蚀程度也加大。如图13所示,落地T形接头冲蚀也主要发生在封闭端底部和出口管段。注气量的增加使各处所受冲蚀更严重,壁厚减薄的时间更短,所以工程作业中应严格地定期安全检测。设计制造时可对弯接头外拱壁及T形接头封闭端底部做加厚耐磨处理,增强抗冲蚀能力。

图11 不同注气量下T形接头封闭端一侧冲蚀分布Fig 11 Erosion distribution of T-joint’s end under different gas injections

图12 不同注气量下T形接头竖直段冲蚀分布Fig 12 Erosion distribution of T-joint’s vertical section under different gas injections

图13 不同注气量下落地T形接头冲蚀分布Fig 13 Erosion distribution of T-joint to the ground under different gas injections

从图14所示的不同位置冲蚀大小曲线可知:在排砂管线首个接头位置90°弯接头比T形接头受冲蚀磨损大,工程中可优先考虑使用T形接头。落地T形接头比入口的T形接头冲蚀程度大,T形接头最大冲蚀主要发生在封闭端底部,该位置在设计制造中一般会作抗冲蚀处理,故冲蚀影响相对较小。根据计算结果,接头竖直段两侧的冲蚀也较为严重,该处是高速携岩气体过弯时直接冲击碰撞导致的,安全检测和优化设计中也应重点考虑。

图14 不同注气量下不同位置冲蚀对比Fig 14 Comparison of erosion at different locations under different gas injections

5 结论

(1)提出旋转控制头和接地管线之间管段受到冲蚀最为严重,经过计算尤其在排砂管线入口首个接头处受冲蚀最严重,应严格地进行安全检测或在设计制造中作防冲蚀处理。

(2)随着注气量的增加,排砂管线冲蚀发生位置的冲蚀磨损率也逐渐增加,使得管线的刺穿风险增高。T形接头明显比弯接头抗冲蚀能力优越,但T形接头的封闭端易产生岩屑堆积,在气体钻井和泥浆钻井相互转换中更易因岩屑堆积失去抗冲蚀能力。故排砂管线选择哪一种接头,应视具体情况而定。

(3)在满足正常生产要求的前提下,为尽可能降低冲蚀对排砂管线的影响,可采用适当降低注气量等措施,也可借鉴目前对排砂管线已有的研究实验结果,进行工艺结构上的改进。