涡轮泵密封对转子动力特性的影响*

2019-01-18

(北京化工大学高端机械装备健康监测与自愈化北京市重点实验室 北京 100029)

液体火箭发动机涡轮泵经常会出现故障,是因为涡轮泵运行时的环境具有高转速、高压力以及强振动的恶劣特点[1]。因此,保证转子运行稳定尤为关键。随着涡轮泵的转速逐渐升高,介质压力逐渐增加,迷宫密封的间隙逐渐减小,密封间隙内流体的激振力成为许多转子振动加剧的主要原因[2-4]。

旋转机械的级间密封多采用梳齿迷宫密封,但迷宫密封的间隙内流体的激振力会引起转子系统运行不稳定[5-7]。由于轴向力的影响,转子在密封腔内产生偏转,导致密封周向间隙的改变,产生了密封流体激振,使转子系统产生强烈的自激振动,转子的稳定运行受到影响[8]。而与迷宫密封相比,阻尼密封具有粗糙的静子面,更大的阻尼系数,能有效抑制密封腔内流体的周向流动,更有利于提高转子稳定性[9-12]。在阻尼密封的形式中,蜂窝密封是比较早出现的一种密封。为了消除航天飞机引擎的高压涡轮泵转子的振动,CHILDS等[13]将其引入高压涡轮泵转子。与蜂窝密封相比,孔型密封的结构形式基本相同,且圆孔型静子面更容易加工,成本较低,且性能较高。国外的许多离心压气机厂家都会使用孔型密封[14],但是将其用在氢涡轮泵密封中的研究较少。

本文作者针对某型号火箭发动机氢涡轮泵多次出现异常振动问题,运用DyRoBeS转子动力学软件建立了涡轮泵转子系统模型,利用CFD有限元软件对不同结构参数原有梳齿迷宫密封与诱导轮动力特性进行数值分析,将计算所得的系数代入转子系统模型中,研究迷宫密封和诱导轮对转子系统稳定性的影响规律。同时,采用孔型阻尼密封代替原有迷宫密封,研究孔型阻尼密封对转子系统稳定性的影响。

1 转子系统固有频率计算与分析

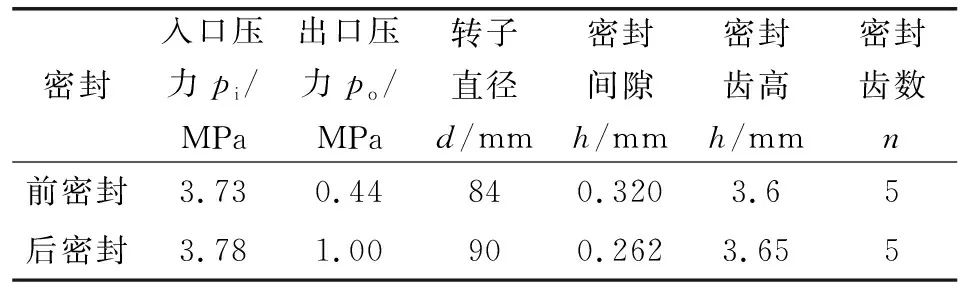

1.1 转子系统建模

该转子密度为8 240 kg/m3,弹性模量为205 GPa,剪切模量为79 GPa,一级盘的极转动惯量为6 874 kg·mm2,质量为2.43 kg,二级盘的极转动惯量为5 610 kg·mm2,质量为1.99 kg。涡轮泵转子泵端的支承组合的刚度为1.96×107 N/m,涡轮端的支承组合刚度为2.94×107 N/m。计算得一阶共振频率为154 Hz,二阶频率是402 Hz,与实验测得的固有频率200和450 Hz误差较大。因此需要计算出离心轮密封和诱导轮的动力特性系数,将其代入系统计算模型中,来分析离心轮密封和诱导轮对系统稳定性的影响。

图1 转子系统模型图Fig 1 Rotor system model

1.2 离心轮密封的动力特性

1.2.1 密封动力特性理论分析

基于整体紊流理论和转子动力学理论,密封流体激振力[15]可描述为

(1)

文中采用准稳态方法求解,假设转子只作转速为ω的自转,在转子中心施加转速为转子涡动频率Ω的旋转坐标系;将整个密封模型作为动域处理,以相对转速-Ω反向旋转,则转子轴面相对于密封的速度为ω-Ω,整个模型的求解转换为稳态求解。式(1)[16]可以化为

Fr/e=-K-Ωc+Ω2M

(2)

Fτ/e=k-ΩC-Ω2m

(3)

式中:e为转子偏心量。

计算得出转子轴面的压力分布后,径向力Fr和切向力Fτ由压力分布积分得出:

(4)

(5)

根据式(2)(3),将Fr和Fτ代入可计算得到K、k、C和c各值。

1.2.2 梳齿迷宫密封动力特性系数的计算

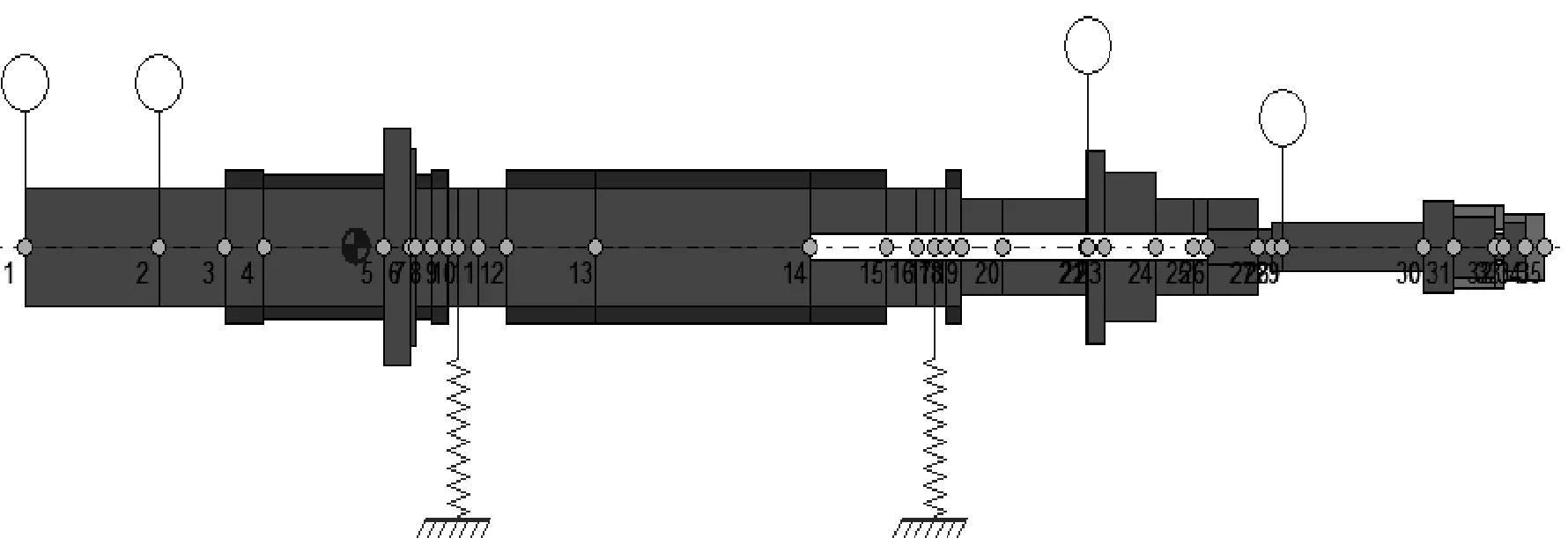

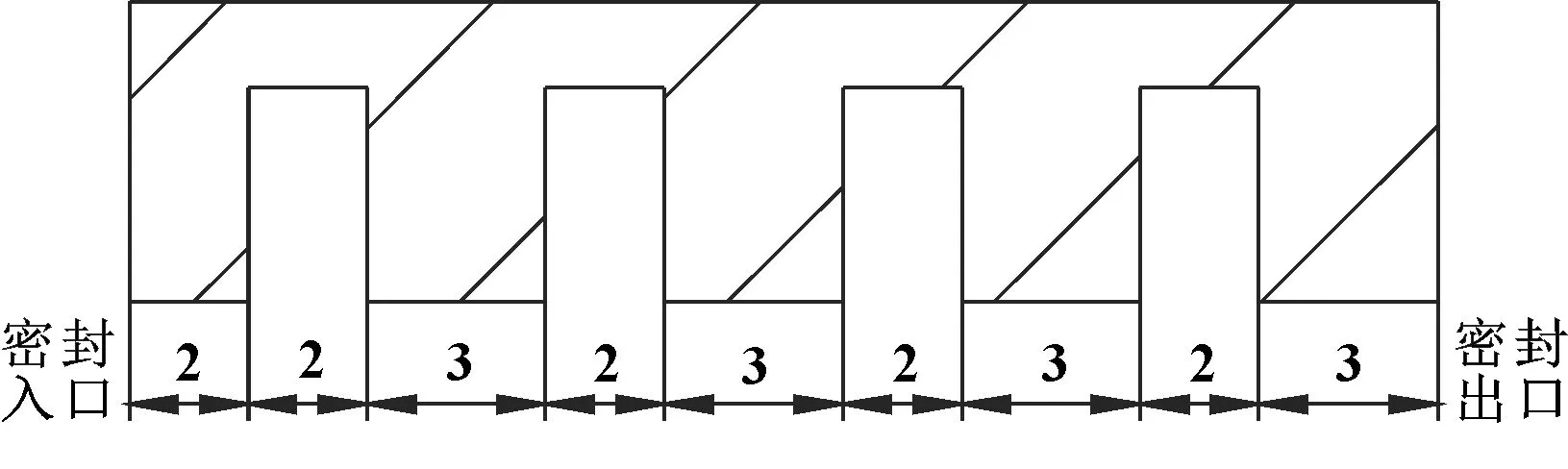

离心轮密封分为前密封和后密封两部分,转速均为42 000 r/min,其结构参数如表1所示,结构示意图如图2所示。

表1 迷宫密封结构参数Table 1 Structural parameters of labyrinth seal

图2 迷宫密封结构示意图Fig 2 Structural sketch of labyrinth seal

利用Fluent建立前、后密封间隙内的流体模型,并划分网格。采用分区域网格划分方法,转子面湍流边界层网格会影响周向压力分布的准确性,经多次调整,当总网格数约为220万,壁面y+值最大为170,满足采用标准壁面函数时壁面y+值在30~200的推荐范围,且模拟运算效率较优,如图3所示是对密封模型所划分的网格图。

图3 迷宫密封网格示意图Fig 3 Mesh sketch of labyrinth seal

采用压力入口和压力出口来设置计算域的边界条件,分别设定入口总压和出口静压,壁面无滑移。转子的壁面绕着轴心旋转,两者相对运动的速度为ω-Ω;密封的壁面绕原点旋转,二者相对运动的速度为-Ω。涡动速度与转速的比值分别取为0、0.2和0.5。偏心率,即转子偏心量与密封间隙的比值,分别取为0.1、0.2、0.3和0.4。计算结果如表2及表3所示。

表2 不同偏心率时前密封动力特性系数Table 2 Dynamic coefficient of the front seal at different eccentricities

表3 不同偏心率时后密封动力特性系数Table 3 Dynamic coefficient of the back seal at different eccentricities

1.3 诱导轮动力特性系数计算

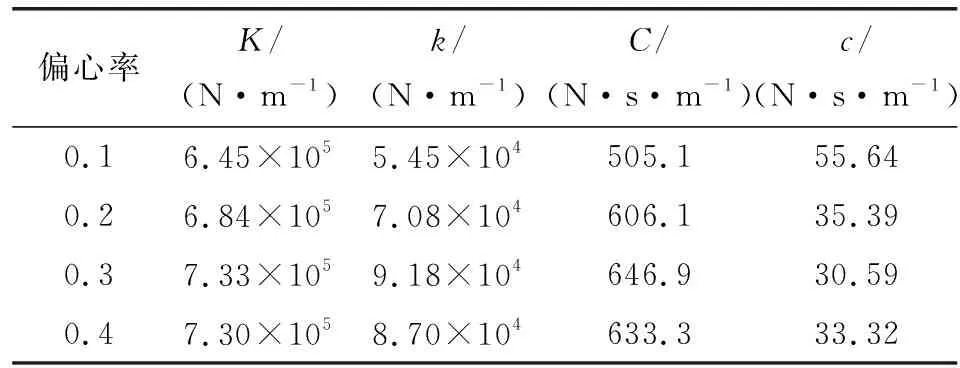

诱导轮动力特性系数计算方法与密封类似,对其建模及网格划分后,设置边界条件,其入口质量流量为3.24 kg/s,入口压力为0.255 MPa,出口压力为0.44 MPa。转子偏心率设置与密封相同,经计算可得其动力特性系数,如表4所示。

表4 不同偏心率时诱导轮动力特性系数Table 4 Dynamic coefficient of inducer at different eccentricities

1.4 转子系统固有频率计算

将1.3节中计算得到的动力特性系数输入转子系统的计算模型中,计算出模型的固有频率。以偏心率e=0.4时为例,计算结果如表5所示。

表5 转子系统固有频率Table 5 Natural frequency of rotor system

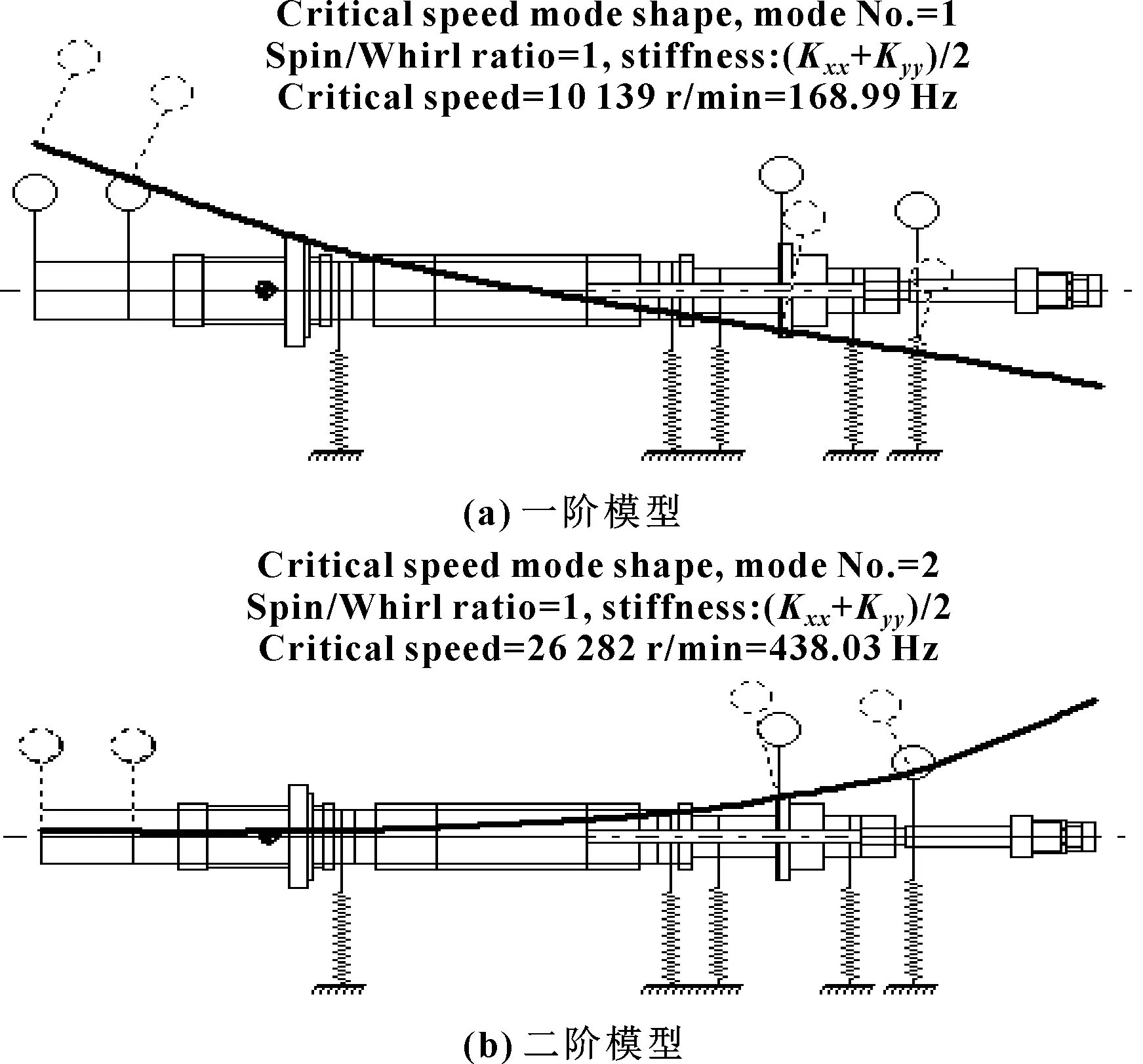

可以看出,在考虑密封和诱导轮的情况下误差最小,图4所示为此时的转子系统模态图。因此,在接下来的分析中,密封和诱导轮的影响都必须考虑 。

图4 转子系统模态图Fig 4 Modal of rotor system (a)the first modal;(b)the second modal

2 密封参数的影响

2.1 转子稳定性评价指标

对于一个转子系统来说,首先要保证它能够运行平稳,但仅仅如此是不够的,还需要转子系统在受到外界干扰时候依然可以稳定工作,即具有足够的冗余度,称为稳定性裕度。文中用对数衰减率来进行评判。

对数衰减率是指系统运动中相邻的两次振动振幅之比的自然对数值,它表征了系统受到外界干扰后恢复平稳的快慢。对数衰减率δ定义为

(6)

美国石油协会标准《API617》规定:当一阶正进动的δ>0.1时,转子运行稳定性符合要求。本文作者分别研究了偏心率、密封间隙、密封齿厚、密封齿数4种参数对转子系统稳定性的影响规律。

2.2 转子偏心率的影响

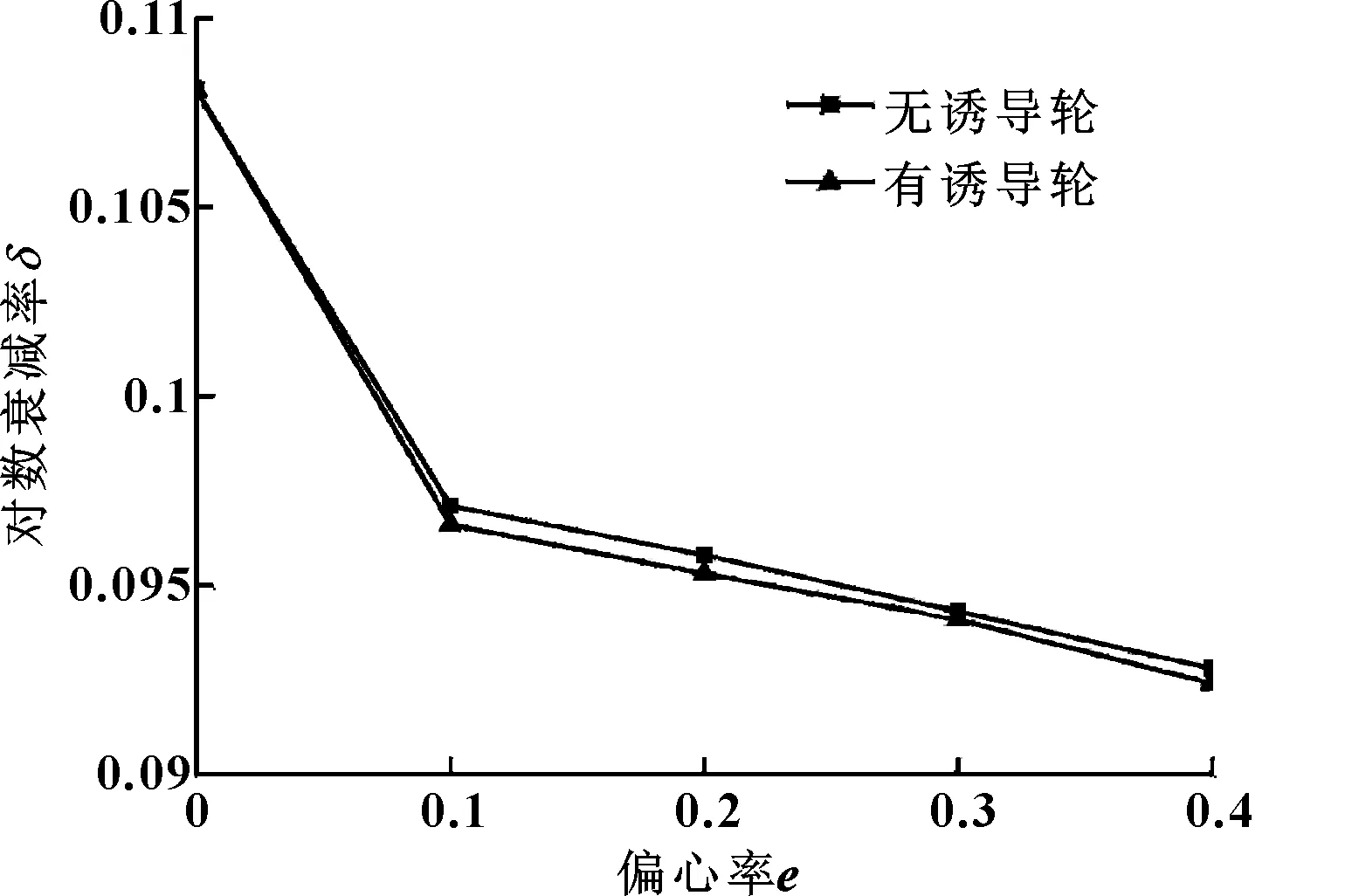

将基于不同偏心率计算出的动力特性系数代入模型中进行计算,获得一阶正进动下的δ值如图5所示,并分别考虑了有、无诱导轮下的影响。

图5 不同偏心率下的转子δ对比Fig 5 Contrast of rotor logarithmic decrement at different eccentricities

可以看出:只考虑密封时,转子对数衰减率从0.108 1减小到0.092 8,降幅达14.2%;考虑诱导轮时,转子对数衰减率从0.108 1减小到0.092 4,降幅达14.5%。考虑诱导轮比不考虑诱导轮时对数衰减率更小,说明诱导轮对转子系统稳定性有负面影响。

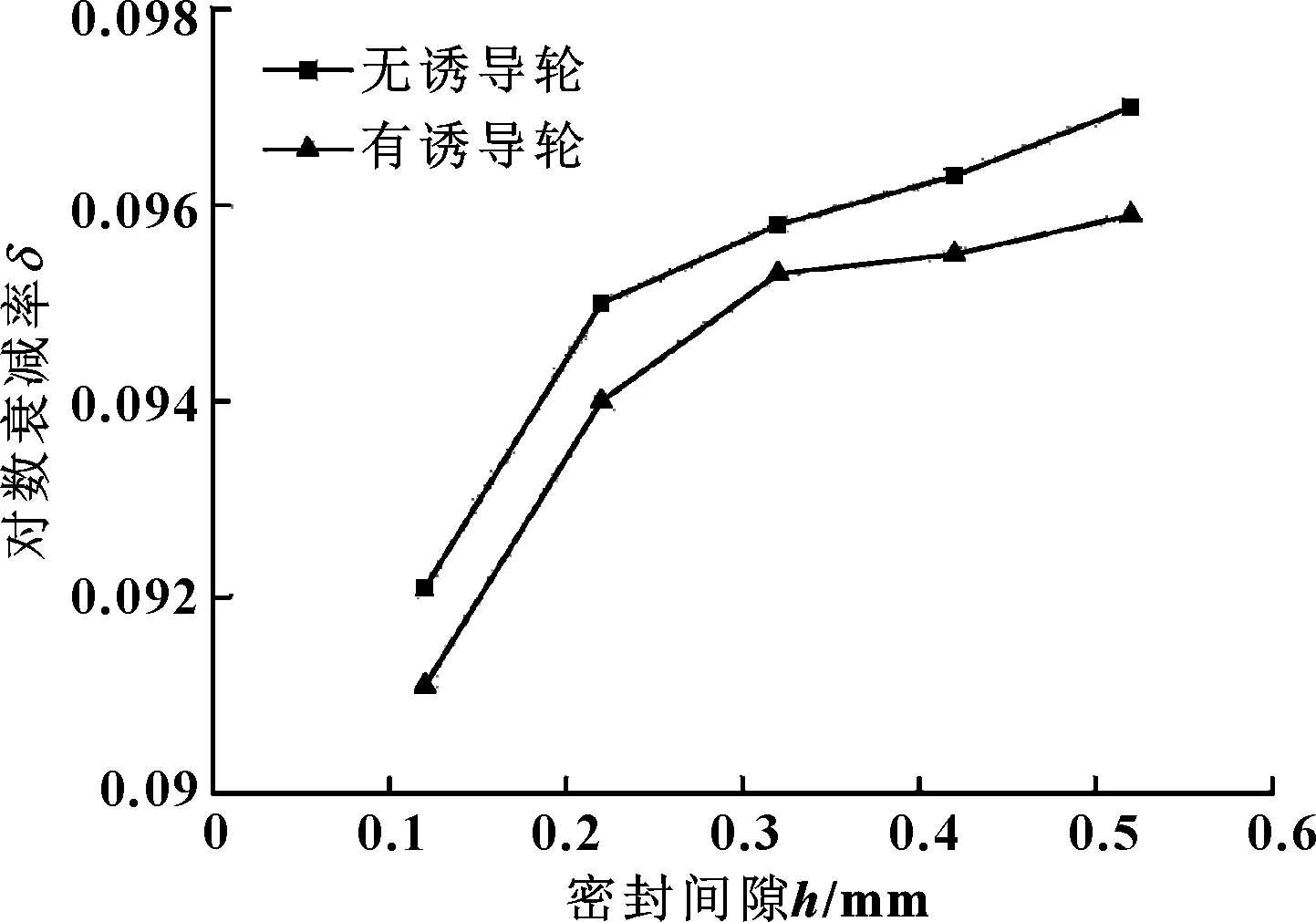

2.3 密封间隙的影响

按前文方法建立转子偏心率为0.2,5组不同密封间隙的前后密封的模型。前密封的密封间隙分别为0.12、0.22、0.32、0.42、0.52 mm,后密封的密封间隙分别为0.112、0.162、0.262、0.362、0.462 mm,前后密封的密封间隙两两对应为一组,如前密封的密封间隙0.12 mm与后密封的密封间隙0.112 mm为一组。将计算出的动力系数代入转子系统中,计算结果如图6所示,并分别考虑了有、无诱导轮的影响。

图6 不同密封间隙下的转子δ对比Fig 6 Contrast of rotor logarithmic decrement at different sealing clearances

如图6所示,转子系统对数衰减率随密封间隙的增大而增大,转子更稳定。只考虑密封时,δ由0.092 1增大到0.097 0,增幅为5.3%;考虑诱导轮时,δ从0.091 1增大到0.095 9,增幅为5.2%。考虑诱导轮比不考虑诱导轮时对数衰减率更小,说明诱导轮对转子系统稳定性有负面影响。

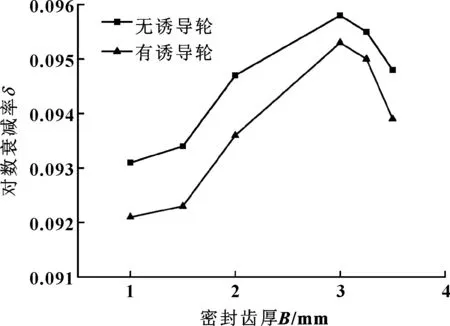

2.4 密封齿厚的影响

同样将偏心率设置为0.2,将齿厚分别设置为1、1.5、2、3、3.25、3.5 mm,建立密封模型,计算得到密封动力系数值。将计算出的动力系数代入转子系统中,计算结果如图7所示,并分别考虑了有、无诱导轮的影响。

图7 不同密封齿厚下的转子δ对比Fig 7 Contrast of rotor logarithmic decrement at different seal tooth thickness

可以看出:只考虑密封时,随着密封齿厚增大,δ由0.093 1先增大到0.095 8再减小到0.094 8,齿厚为3 mm时δ最大,为0.095 8;考虑诱导轮时,δ由0.092 1先增大到0.095 3再减小到0.093 9,齿厚为3 mm时δ最大,为0.095 3。考虑诱导轮比不考虑诱导轮时对数衰减率更小,说明诱导轮对转子系统稳定性有负面影响。

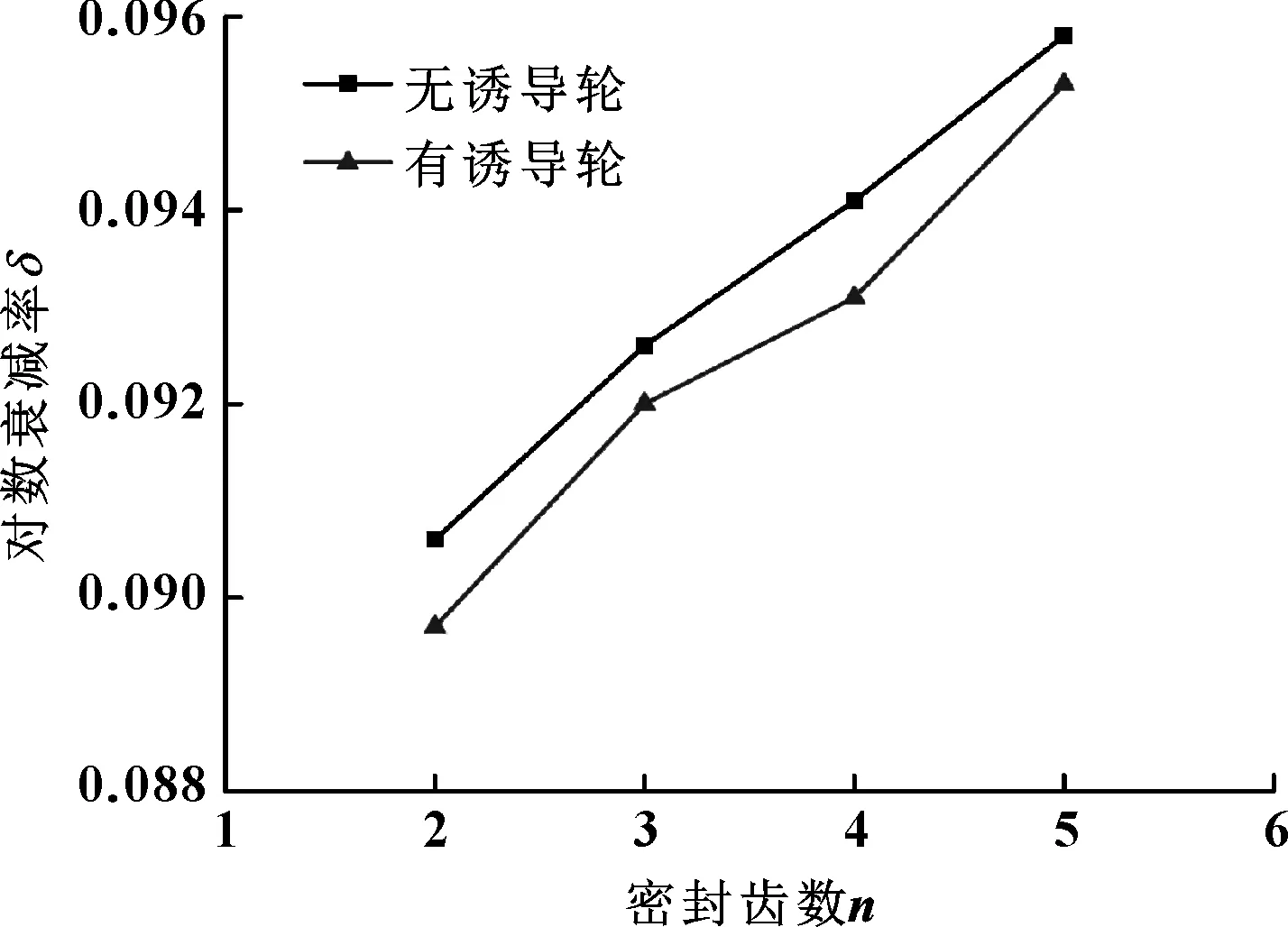

2.5 密封齿数的影响

设转子偏心率为0.2,将密封齿数分别设置为2、3、4、5,建立模型,计算得到密封动力系数。将计算出的动力系数代入转子系统中,计算结果如图8所示,并分别考虑了有、无诱导轮的影响。

图8 不同密封齿数下的转子δ对比Fig 8 Contrast of rotor logarithmic decrement at different seal teeth

由图8可以看出:随着密封齿数增加,转子系统对数衰减率逐渐增大,表明转子稳定性逐渐上升;只考虑密封,随着齿数增加,δ由0.090 6增大到0.095 8,增幅为5.7%;考虑诱导轮时,δ由0.089 7增大到0.095 3,增幅为6.2%。考虑诱导轮比不考虑诱导轮时对数衰减率更小,说明诱导轮对转子系统稳定性有负面影响。

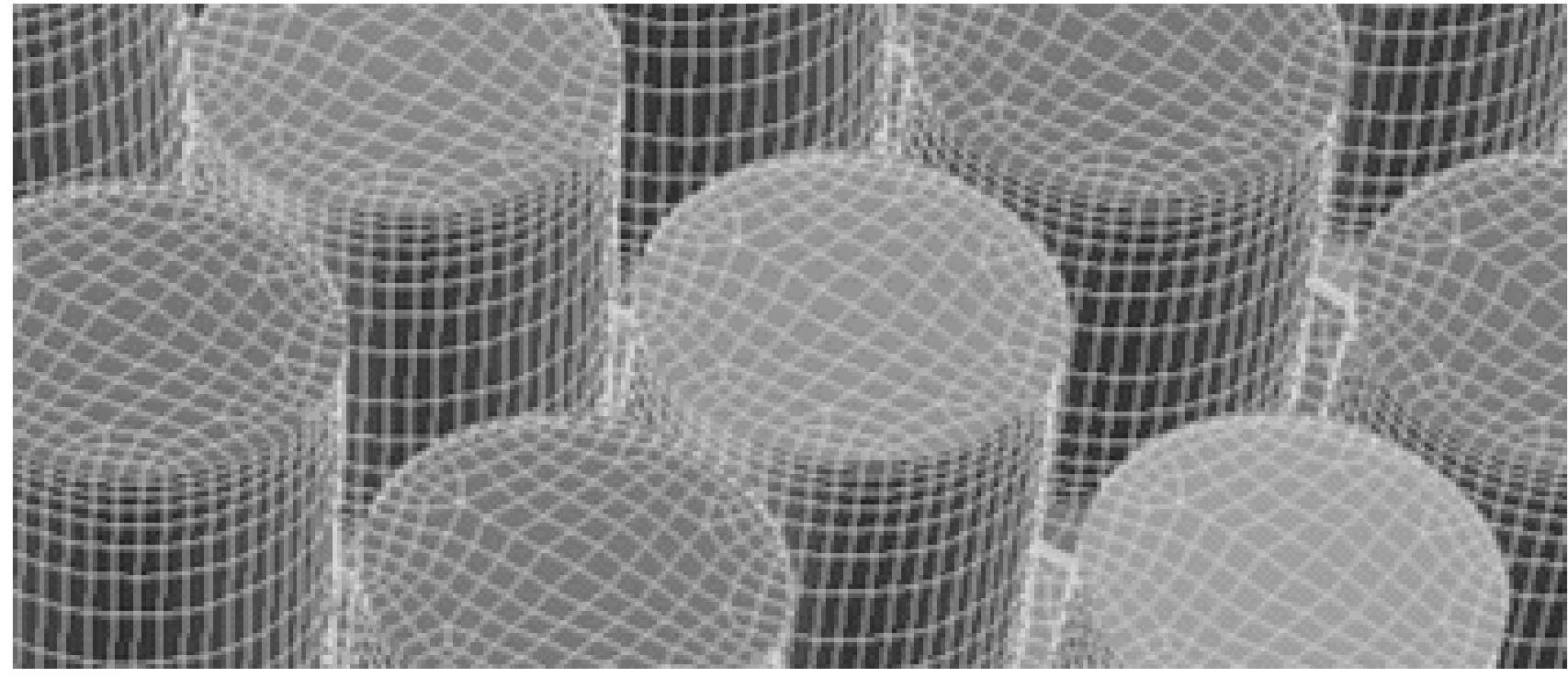

3 阻尼密封的影响

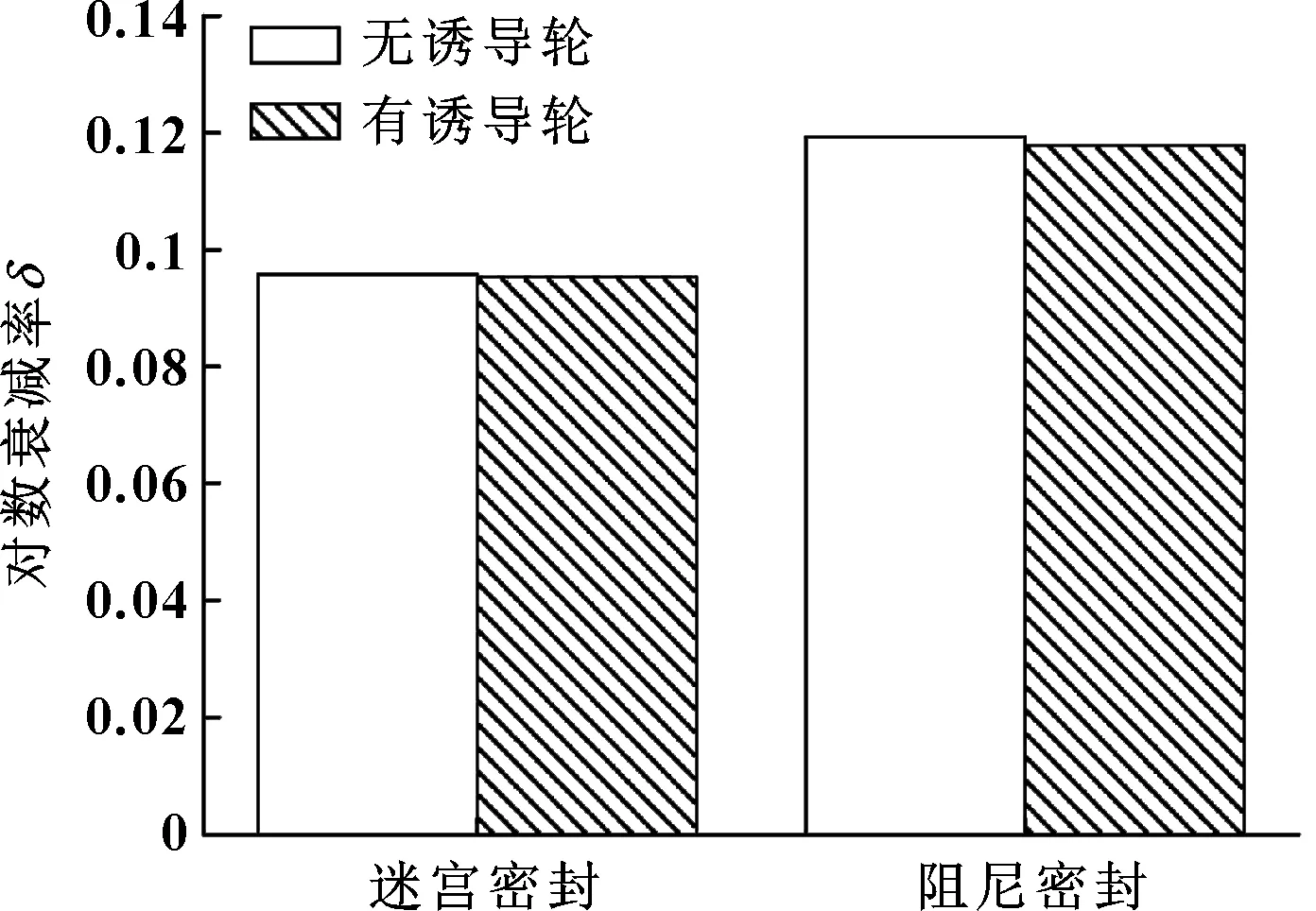

孔型密封的孔直径为3 mm,深为3.3 mm,孔间距为0.3 mm,前密封周向72个孔,轴向6排孔,共432个孔,后密封周向80个孔,轴向6排孔,共480个孔,其余密封结构参数同原始迷宫密封。采用高质量八节点网格,图9所示是网格局部图,总的网格数约450×104个。经计算后可得孔型阻尼密封动力特性系数,将其代入转子系统计算模型中,可得转子系统对数衰减率,并与迷宫密封进行对比,如图10所示。

图9 孔型阻尼密封网格示意图Fig 9 Mesh sketch of hole-pattern seal

图10 不同密封下的转子δ对比Fig 10 Contrast of rotor logarithmic decrement with different seals

由图10可得:采用孔型阻尼密封情况下转子对数衰减率大于迷宫密封,说明孔型阻尼密封优于迷宫密封。只考虑密封以及同时考虑密封和诱导轮2种情况下,采用迷宫密封时转子系统对数衰减率均小于0.1,采用阻尼密封时均大于0.1,满足API617标准中对稳定性要求,表明采用孔型阻尼密封代替迷宫密封可提高转子稳定性。

4 结论

(1)在计算转子固有频率时,只有同时考虑密封和诱导轮的影响,计算误差才最小,因此在对转子系统进行分析时,密封与诱导轮的影响都需要考虑。

(2)在文中所模拟的情况下,模拟的系统的对数衰减率随着前后密封间隙的增大而增大,随着密封齿数的增加而增大,表明密封间隙增大和密封齿数增加,转子稳定性提高;对数衰减随着齿厚的增大先增大后减小,齿厚为3 mm时达到最大,转子稳定性最好。

(3)在文中几种不同的情况下,诱导轮都会使得对数衰减率减小,表明诱导轮会使转子系统运行不稳定。

(4)采用孔型阻尼密封时,转子系统对数衰减率较迷宫密封的大,转子系统更稳定;孔型阻尼密封的对数衰减率大于0.1,满足API617标准中对稳定性要求,表明孔型阻尼密封有利于提高转子稳定性。