氯氧镁水泥复合发泡剂的研究

2019-01-17马秋杨红健杨少明岂珊珊吴潇潇

马秋,杨红健,杨少明,岂珊珊,吴潇潇

(河北工业大学 化工学院,天津 300130)

发泡氯氧镁水泥(Foamed Magnesium Oxychloride Cement,FMOC)是一种气硬性胶凝材料,是用物理或化学的方法将气泡加入或引入到氯氧镁浆体(MOC)中,经混合搅拌、浇筑成型、养护而成的一种含大量细小封闭气孔并具有一定强度的材料。与传统泡沫混凝土相比,FMOC具有硬化成型快、耐火性能好、力学强度高等优点[1-3]。FMOC主要用于生产轻质保温板、电绝缘材料和防火建筑材料等[4-10]。FMOC的性能受到诸多因素的影响,其中发泡剂的影响尤为显著。因此迫切需要一种适合MOC的优质发泡剂,以制备低密度、高强度的FMOC。目前国内市场上的发泡剂主要有松香类发泡剂、合成类发泡剂、蛋白类发泡剂及复合类发泡剂[11],性能各不相同。由于复合型发泡剂可以发挥不同发泡剂的优点[12-14],是比较理想的发泡剂。

在各类单一发泡剂中,阴离子表面活性剂因发泡倍数大而受到普遍欢迎。本研究经过前期筛选工作,确定选用浓度为1%的十二烷基硫酸钠阴离子表面活性剂作为发泡剂,并对该发泡剂进行复配改性,以进一步改善发泡剂的稳泡性能,最后将不同复合发泡剂制备的泡沫加入到MOC中,以期得到一种发泡倍数大、稳泡性能高、与MOC相容性能好的发泡剂。

1 试验

1.1 原材料

发泡剂:十二烷基硫酸钠(K12),质量浓度≥95%,工业级,天津市高砂鉴臣化工有限公司。

稳泡剂:壬基酚聚氧乙烯醚(TX-10),质量浓度≥99%;明胶(GA),质量浓度≥99.5%;茶皂素(TS),质量浓度≥35%;改性硅树脂聚醚乳液(MPS)质量浓度≥55%,工业级,天津市高砂鉴臣化工有限公司。

氯氧镁水泥原料:轻烧氧化镁(MgO),工业级90粉,辽宁省海城市华丰镁业矿产有限公司;氯化镁(MgCl2·6H2O≥95%),工业级,潍坊海之源化工有限公司;水,自来水。

1.2 发泡氯氧镁水泥的制备

FMOC试块的制备过程如下:(1)按MgO、MgCl2和H2O的摩尔比为7.5∶1∶16称取氧化镁和氯化镁溶液,采用天津市北辰建工试验仪器厂生产的NJ-160B型水泥净浆搅拌机以140 r/min的转速搅拌原料至均匀,然后以280 r/min的转速持续搅拌20 min。(2)在MOC浆料中加入一定体积的不同类型的泡沫,再继续搅拌3~5 min,必须保证料浆与泡沫混合均匀。(3)将搅拌均匀的FMOC浇注到40 mm×40 mm×160 mm标准金属模具中。(4)将模具在室温下密封养护放置24 h后拆模,试块样品置于温度25℃、相对湿度65%的恒温恒湿箱(HWP-160DA,天津津立仪器设备科技发展有限公司)中养护至所需测量龄期后用于性能测试。

1.3 测试与表征

(1)发泡剂的发泡性能测试

发泡倍数是评价发泡剂溶液起泡难易程度的重要指标。利用发泡机(HKQ-4,上海华凝自动化科技有限公司,空压机压力0.5 MPa)制备水性泡沫。发泡倍数按式(1)计算[15]:

式中:M——发泡倍数,倍;V——泡沫体积,取680 mL;m——泡沫质量,g;ρ——发泡剂密度,取1 g/cm3。

(2)发泡剂的稳泡性能测试

半衰期是评价泡沫稳定性的重要指标。按照GB/T 7462—94《表面活性剂发泡力的测定 改进Ross-Miles法》利用罗氏泡沫仪(2152型,上海隆拓仪器仪表有限公司)测试泡沫体积,计算泡沫的半衰期。

(3)发泡氯氧镁水泥密度测试

按照GB/T 11969—2008《蒸压加气混凝土性能试验方法》测试养护龄期为28 d的FMOC试块的干密度。

(4)发泡氯氧镁水泥抗压强度测试

利用深圳三思纵横科技股份有限公司生产的300 kN的UTM5305微机控制电子万能试验机测试养护28 dFMOC试块的抗压强度,试验机以50 N/s的加载速度连续而均匀地对试样进行加荷直至试件破坏,记录此时的抗压强度。

(5)发泡氯氧镁水泥孔结构测试

采用上海炳宇光学仪器有限公司生产的BXT-90B体式显微镜获得28 d样品的截面图片,通过图像分析软件Image-Pro Plus[16]获取FMOC试块的孔径大小。

2 结果与讨论

2.1 稳泡剂对发泡剂发泡稳泡性能的影响

尽管阴离子发泡剂的发泡倍数高,但其泡沫稳定性差,需要向其中添加稳泡剂进行复配改性。稳泡剂按其作用方式可分为2类[17]:一类是通过协同作用加强表面吸附分子之间的相互作用,使泡沫膜的弹性增大,透气性减小,从而提高泡沫的稳定性;另一类主要是通过提高液相黏度来降低泡沫的排液速率,延长半衰期,从而提高泡沫稳定性。

本研究经过筛选确定1%K12溶液作为发泡剂,考察了TX-10、TS、GA、MPS 四种稳泡剂浓度分别为 0、0.5%、1.0%、1.5%、2.0%、3.0%时对复合发泡剂发泡稳泡性能的影响,结果如图1所示。

图1 不同浓度稳泡剂对K12发泡倍数和半衰期的影响

由图1可见:

(1)当TX-10浓度小于1.5%时,随TX-10掺量增加,发泡倍数由16.80倍增大到17.89倍;半衰期由20.10 min延长为50.69 min。这是由于TX-10是非离子表面活性剂,本身具有一定的发泡能力,掺量较小时可以提高发泡剂的发泡能力。同时TX-10可以插入K12阴离子之间,从而减弱同性电荷的排斥力,使其界面处离子排列更为紧密,提高了发泡剂的稳泡性能。但随着TX-10浓度继续增大,TX-10分子本身的亲水基和疏水基会发生吸附缠绕使溶液黏度增大,导致发泡能力降低。此外,TX-10掺量过大,会减弱K12表面活性离子间的相互作用,导致泡沫的稳泡定性降低。因此TX-10的最佳浓度为1.5%。

(2)随TS掺量的增加,发泡倍数先增大后减小,半衰期延长。其中TS浓度为3.0%时发泡倍数为17.25倍,泡沫半衰期为34.5 min。和TX-10的作用原理相似,TS也属于一种非离子表面活性剂,但其相对分子质量较大,分子中含有大量电负性极强的含氧基团如—COOH、—OH、—O—等,当TS掺量较大时,复合发泡剂黏度较大,从而抑制其发泡能力,提高了稳泡性能。综合考虑,TS的最佳浓度为3.0%。

(3)随着GA浓度的增加,复合发泡剂的发泡倍数和半衰期都呈现先增加后减小的趋势,半衰期的缩短滞后于发泡倍数的减小。当GA浓度为1%时,发泡剂倍数为16.75倍,半衰期为55 min。作为一种最常见的两性表面活性剂,GA分子中含有较多的亲水基,在GA浓度较小时,可以和K12离子结合提高其憎水性,降低溶液的表面张力,从而使发泡倍数略微增大。但随着GA浓度的增大,溶液的黏度也随之升高,延缓了气泡液膜的排液速度,延长了半衰期。当明胶浓度超过2%时,复合发泡剂的发泡能力急剧下降,泡沫孔径也变大,严重影响了泡沫的稳定性。因此GA的最佳浓度为1%。

(4)随MPS浓度的增大,发泡倍数和半衰期都呈先增大后减小,MPS浓度为0.5%时,发泡倍数为17.08倍,半衰期达最大值为216.81 min。这是由于MPS可以改变分子内部排列顺序,控制气泡液膜的结构稳定性,提高泡沫的弹性和自修复能力,从而达到比较理想的稳泡效果[18]。因此MPS的最佳浓度为0.5%。

综上,以下试验选择在1%K12中分别掺加浓度为1.5%TX-10、3.0%TS、1%GA、0.5%MPS作为复合发泡剂。其中以在1%K12中掺加0.5%MPS稳泡剂所得复合发泡剂的发泡性能最优,掺加1%GA、1.5%TX-10稳泡剂所得复合发泡剂的发泡性能次之,而掺加3.0%TS所得复合发泡剂的发泡性能相对最差。

2.2 发泡剂对发泡氯氧镁水泥性能的影响

MOC料浆对加入的泡沫会有一定的消蚀作用,从而影响FMOC的性能,试验分别研究1%K12(代号K)、1%K12+1.5%TX-10(代号 KTX)、1%K12+3.0%TS(代号 KTS)、1%K12+1%GA(代号 KGA)和 1%K12+0.5%MPS(代号 KMPS)5 种发泡剂对FMOC性能的影响。

2.2.1 发泡剂对FMOC密度及抗压强度的影响

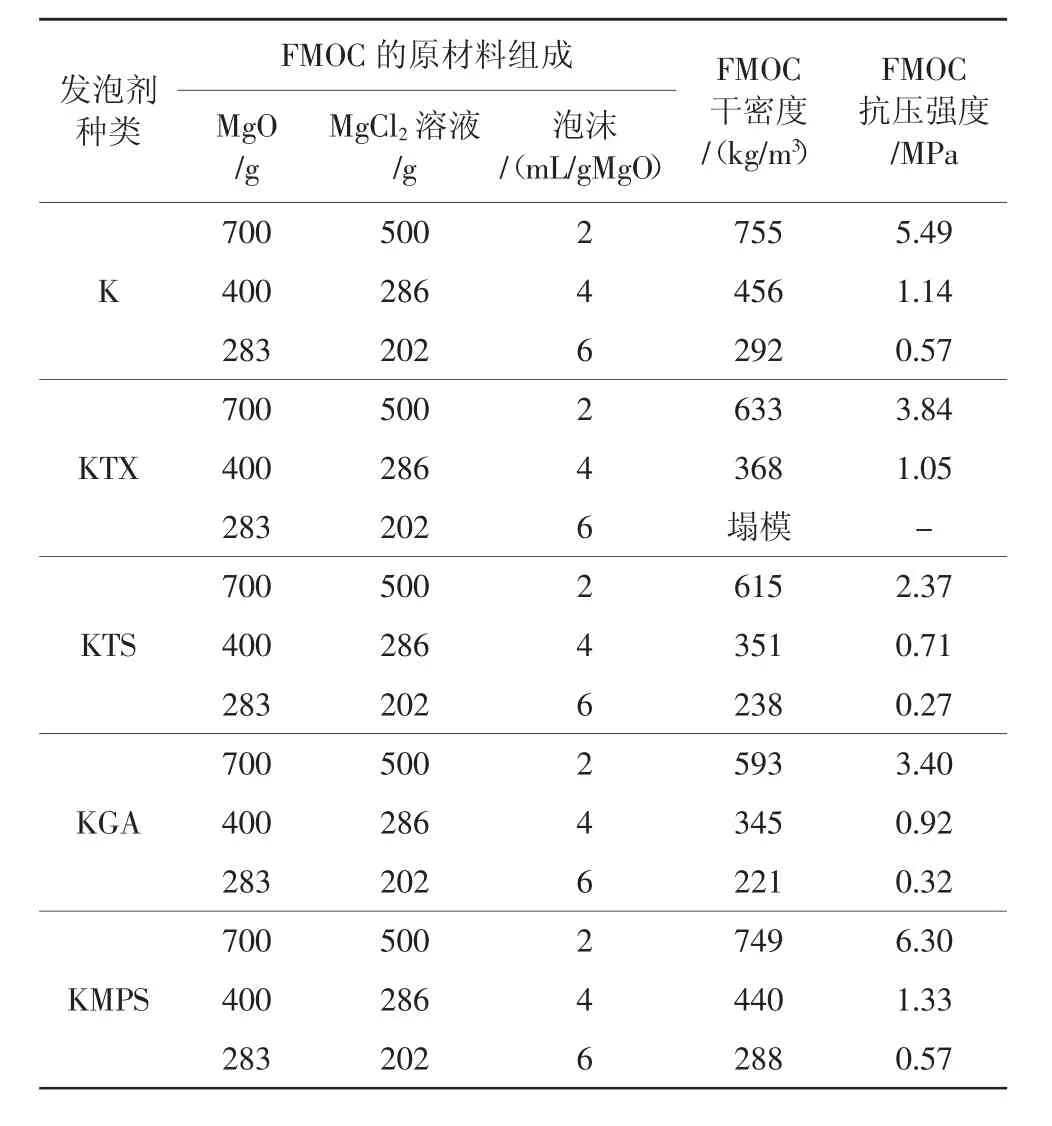

不同发泡剂制备的FMOC试块的28 d干密度及抗压强度见表1。

表1 不同发泡剂对FMOC干密度及抗压强度的影响

由表1可以看出:

(1)FMOC试块的密度随泡沫掺量的增加而减小,但变化趋势略有不同。其中加入K或KMPS发泡剂所制备的FMOC试块的密度远大于其他3种。这是由于K发泡剂是单一阴离子发泡剂,在与料浆结合时严重消泡。尽管KMPS发泡剂的稳泡效果极佳,但加入到水泥净浆中也出现了严重的消泡现象,这有可能是MOC中的盐分造成了MPS稳泡剂的破乳,进而影响了泡沫的性能。KTS、KGA发泡剂制备的泡沫在MOC中稳定性较好,试块密度较低。虽然KTX发泡也能够获得较为满意的FMOC试块密度,但当泡沫掺量较大(6 mL/gMgO)时试块易塌模,不利于生产过程的控制。

(2)随泡沫掺量的增加,FMOC试块的抗压强度明显降低。在泡沫掺量分别为2、4、6 mL/gMgO时,加入KMPS的比加入K的发泡剂所制备的FMOC抗压强度分别提高了0.81、0.19、0 MPa,表明KMPS发泡剂虽然不能提高其泡沫在水泥浆体中的稳定性,但对试块有增强作用。加入KTS、KGA的发泡剂制备的试块密度相差不大,但KGA发泡剂制备的试块抗压强度普遍比KTS的高,泡沫用量分别为2、4、6 mL/gMgO时,FMOC的抗压强度分别提高43%、30%、20%,造成抗压强度差异的主要原因是发泡剂泡沫稳定性不同,制备的FMOC样品孔径、孔分布不同,从而影响试块强度。

(3)加入K、KMPS发泡剂制备的泡沫在MOC料浆中易消泡,制备的FMOC试块密度较高;加入KTS、KGA的发泡剂制备的泡沫在MOC中稳定性较好,制备的FMOC试块密度较低;加入KTX发泡剂在高泡沫掺量时FMOC试块容易塌模。当FMOC试块密度相近时,加入KMPS的发泡剂比加入K的发泡剂所制备的FMOC试块的抗压强度高;加入KGA的发泡剂所制备的FMOC试块的抗压强度普遍比加入KTS的高。

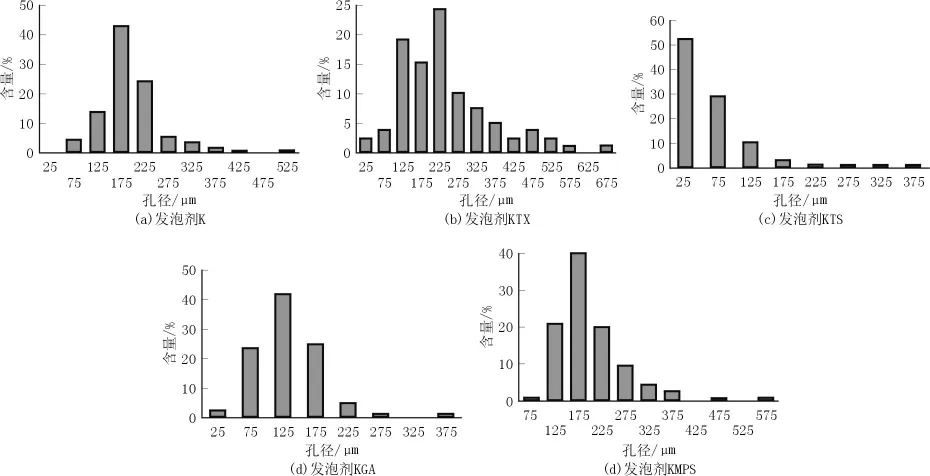

2.2.2 发泡剂对FMOC孔径的影响

孔结构对FMOC的强度、耐水性和导热性能[19-20]等有重要的影响。图2为泡沫掺量为4 mL/gMgO时,分别采用上述5种不同发泡剂所制备FMOC试块的孔径分布。

图2 不同发泡剂制备的FMOC孔径分布

由图2(a)可见,加入K发泡剂所制备的FMOC试块泡孔尺寸偏大,90%以上为0.2 mm左右,且其中存在少数大孔。由于大孔会造成应力集中,影响强度,因此大孔在FMOC中属于有害孔。由图2(b)可知,加入KTX发泡剂制备的FMOC试块泡孔径大小严重不一,且孔径偏大,使得FMOC试块的抗压强度不高,低密度的试块易塌模。由图2(c)可以看出,加入KTS发泡剂制备的试块气泡孔尺寸极小,绝大多数小于100 μm,此时孔壁极薄,也会导致试块强度不高。由图2(d)可以看出,加入KGA发泡剂制备的FMOC试块,泡孔均匀性有很大程度的改善,在孔径50~200 μm之间的孔超过90%,使得试块抗压强度较高。分析图2(e)可知,虽然KMPS的加入提高了复合发泡剂的发泡稳泡能力,但其与MOC的结合性能较差,且存在少量有害大孔,不利于FMOC的抗压强度。

3 结论

(1)在1%K12中加入0.5%MPS稳泡剂可使泡沫稳定性达到最优,发泡倍数由16.80倍提高到17.08倍,半衰期由22 min延长到216.81 min。明胶的稳泡效果次之,在掺量为1%时,发泡剂倍数为16.75倍,泡沫半衰期是55 min。

(2)发泡剂的发泡稳泡性能、试块的密度以及孔径分布是影响FMOC力学性能的重要因素。

(3)通过比较FMOC试块的28 d干密度、抗压强度和孔径分布可知,加入KGA的发泡剂所制备的FMOC试块密度较小、抗压强度较高、泡孔大小均匀、有害孔少,是较理想的MOC复合发泡剂。