高强环氧树脂混凝土的制备及性能研究

2019-01-17左联林锐赵华宇杨进超蔡溪南

左联,林锐,赵华宇,杨进超,蔡溪南

(西北核技术研究院,陕西 西安 710024)

0 前 言

环氧树脂混凝土是以环氧树脂部分或完全替代水泥,加入适量固化剂、稀释剂、增韧剂等助剂,与砂、石等骨料经混合、成型、固化而成的一种有机-无机复合材料[1]。与普通水泥混凝土相比,环氧树脂混凝土的力学性能和耐久性更加突出,具备高强、早强、耐水、耐化学腐蚀、抗冻等优异性能[2-3],其3 d抗压强度可达50~100 MPa,3 d抗折强度大于11.7 MPa。另外,环氧树脂混凝土的体积稳定性好,固化前后体积基本不变,且在大多数基材表面具有很强的粘附性,特别适合作为快速修补材料[4-5]。经过数十年的研究发展,环氧树脂混凝土已经在建筑、机械、交通、水利、电气、化工等领域广泛应用,特别是在建筑修补加固、铁路轨枕及大型机床底座、道路抢修抢建、桥梁伸缩缝等方面有重要应用[6]。然而,我国在环氧树脂混凝土领域的研究还不够系统深入,相关理论体系还未系统形成,设计及施工经验有待积累提升。

本文从力学性能角度出发,研究胶砂比(环氧树脂E51与砂、石骨料的质量比)及固化剂掺量(乙二胺与环氧树脂E51的质量比)对环氧砂浆性能的影响,通过正交试验分析影响环氧树脂混凝土性能的因素及其主次顺序,为环氧树脂混凝土配合比设计提供参考。

1 试验

1.1 原材料

环氧树脂:凤凰牌环氧树脂WSR618(E51),双酚A型,环氧当量184~195 g/mol,密度1.158 g/cm3,南通星辰合成材料有限公司,工业品;固化剂:乙二胺,天津市北联精细化学品开发有限公司,分析纯;河砂:中砂,细度模数2.79,堆积密度1.697 g/cm3,粒径小于5 mm,空隙率16.98%;碎石:粒径5~16 mm。由于环氧树脂混凝土对砂、石含水率要求较高,一般要求含水率低于0.5%[7],如果砂、石含水率较高,使用前应预先烘干。

1.2 试验设备

WEY-3000微机液压压力试验机,上海华龙测试仪器厂;JJ-5行星式水泥胶砂搅拌机,巨丰试验机沧州制造有限公司;BG/T 17671-40A水泥标准养护箱,北京际威试验仪器有限公司;DHG-9030(A)电热鼓风干燥箱,上海一恒科学仪器有限公司。

1.3 试样的制备与养护

将环氧树脂、固化剂和骨料通过搅拌机充分搅拌后,分2~3次装入试模,每次装料后均用捣棒捣实,然后刮平,使试料与试模顶面平齐。在标准养护箱中[温度(23±2)℃,相对湿度(50±5)%]固化12 h后脱模,继续在养护箱中养护至3 d。抗压强度试样尺寸100 mm×100 mm×100 mm。

1.4 性能测试方法

参照GB/T50081—2016《普通混凝土力学性能试验方法标准》,采用微机液压压力试验机加载,加载速度为8.0 kN/s,每组配方至少测试3个试样,取其算术平均值作为立方体抗压强度测试结果。

2 结果与讨论

2.1 环氧砂浆的性能测试与分析

2.1.1 胶砂比对环氧砂浆抗压强度的影响

假设砂子颗粒之间的空隙恰好被环氧树脂全部填充,此时:

实际上环氧树脂不仅填充了砂子颗粒之间的空隙,还会对砂子颗粒进行包裹,故而环氧砂浆的合理胶砂比会较理论胶砂比大。当胶砂比小于0.15时,由于环氧树脂用量过少,环氧砂浆成型较为困难,固化后孔隙也较多,抗压强度低;当胶砂比大于0.30后,环氧砂浆表层“泌浆分层”严重,出现较厚“纯环氧层”,因此,环氧砂浆的合理胶砂比在0.15~0.30。当固化剂乙二胺掺量为E51质量的10%时,胶砂比对环氧砂浆3 d抗压强度的影响如表1所示。

表1 胶砂比对环氧砂浆抗压强度的影响

从表1可以看出,随着胶砂比的增大,环氧砂浆的抗压强度逐渐提高。当胶砂比在0.15~0.25时,胶砂比的提高能够显著提高环氧砂浆的抗压强度,当胶砂比在0.25~0.30内继续增大时,环氧砂浆的抗压强度增幅较小。这是因为当胶砂比较低时,环氧树脂的用量相对较少,还不足以将所有的砂子颗粒完全包裹,而环氧树脂与砂子之间的结合力远远大于砂子与砂子之间的结合力;同时,环氧树脂对砂子之间空隙的填充也提高了环氧砂浆的密实度,因此,随着胶砂比的增大,环氧砂浆的抗压强度提高较大;当胶砂比增大到0.25~0.30时,环氧树脂已经足够对所有的砂子颗粒进行包裹,多出的环氧树脂一部分用来增加包裹的厚度,一部分则是在成型过程中在试件顶部形成“纯环氧层”,因此,随着胶砂比进一步提高,环氧砂浆的抗压强度提高不大。

2.1.2 固化剂用量对环氧砂浆抗压强度的影响

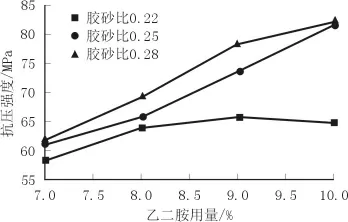

固化剂用量对环氧树脂性能影响较大,通过计算得到E51完全固化需要的乙二胺理论用量为7.65%,而实际用量往往大于理论用量。通过试验得知,当乙二胺用量小于4.0%时,环氧树脂固化不完全,不具备强度;当乙二胺用量为4.5%时,环氧树脂的3 d抗压强度为24.71 MPa;当乙二胺用量增加到6.0%时,3 d抗压强度提高到42.64 MPa。这是因为乙二胺用量增加,提高了环氧树脂的固化程度,增强了环氧树脂的交联反应,因此抗压强度提高。当乙二胺用量超过10%后,固化速度过快,放热过多,环氧砂浆试块由于热应力集中、传热不均、局部过热等作用容易引起爆聚,出现发泡、局部断层等现象。选取7%、8%、9%、10%四个梯度的乙二胺用量进行试验,乙二胺用量及胶砂比对环氧砂浆抗压强度的影响见图1。

图1 乙二胺用量及胶砂比对环氧砂浆抗压强度的影响

从图1可以看出,在一定范围内,随着固化剂用量的增加,环氧砂浆的抗压强度随之提高;当固化剂用量在7%~8%时,胶砂比对环氧砂浆抗压强度的影响较小;当固化剂用量为9%~10%时,胶砂比的影响比较明显,随着胶砂比的增大,环氧砂浆的抗压强度提高;当固化剂掺量为10%、胶砂比为0.28时,环氧砂浆的抗压强度最高,为82.12 MPa。这可能是因为,当乙二胺用量在7%~8%时,环氧树脂固化不完全,强度相对较低,增加环氧树脂的用量对环氧砂浆强度的提高作用不明显;当乙二胺用量在9%~10%时,环氧树脂固化较为完全,此时提高环氧树脂的用量,能够增强环氧砂浆内部的粘结力,抗压强度也相应提高,故而,当乙二胺用量在9%~10%时,在一定范围内,随着胶砂比的增大,环氧砂浆的强度提高。

2.2 环氧树脂混凝土的性能测试与分析

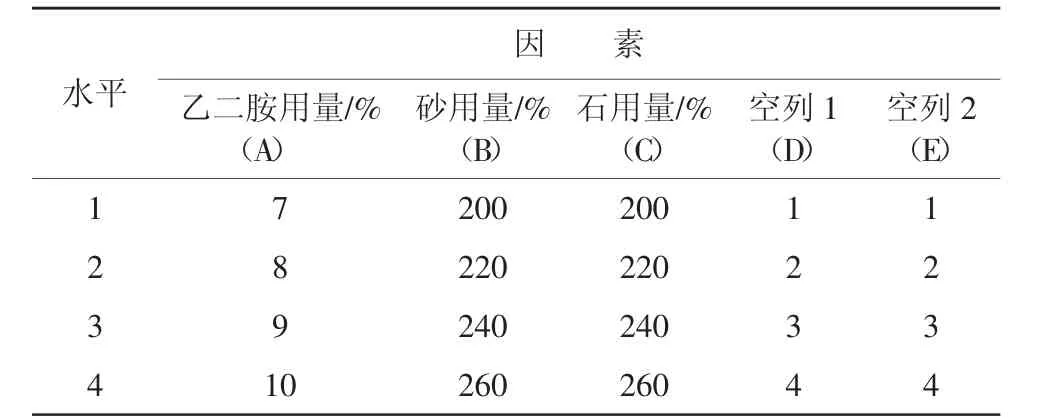

通过正交试验研究固化剂、砂、石用量(均按占环氧树脂质量计)对环氧树脂混凝土抗压强度的影响,选择L16(45)正交试验方案,设置空列1和空列2,分别为D因素和E因素,每组配方中E51用量均为1250 g。正交试验因素水平见表2,结果及极差分析见表3。

表2 正交试验因素水平

表3 正交试验结果及极差分析

从表3可以看出,固化剂乙二胺用量是影响环氧树脂混凝土3 d抗压强度的主要因素,随乙二胺用量的增加,环氧树脂混凝土的3 d抗压强度逐渐提高;石用量是影响环氧树脂混凝土3 d抗压强度的次要因素,随石用量的增加,环氧树脂混凝土的3 d抗压强度先降低后提高;砂用量对环氧树脂混凝土3 d抗压强度影响最小,随砂用量的增加,环氧树脂混凝土的3 d抗压强度无明显的规律性。最佳试验条件为A4B3C4,即,乙二胺用量为环氧树脂质量的10%、砂用量为环氧树脂质量的240%、石用量环氧树脂质量的为260%。

空列项平均极差R=(2.22+4.18)/2=3.20,故试验误差为3.20 MPa,说明本次正交试验的误差很小。

按上述最佳试验条件制备环氧树脂混凝土,测得其1、3 d立方体抗压强度分别为86.04、95.88 MPa。此时乙二胺用量为10%,而胶砂比仅为0.2,相比同条件下的环氧砂浆,其3 d抗压强度仅有65.21 MPa,故而,环氧树脂混凝土较环氧砂浆成本更低,强度更高。

3 结 论

(1)对于环氧砂浆,合理胶砂比在0.15%~0.30,合理固化剂用量为7%~10%,且此范围内,胶砂比和固化剂掺量越大,环氧砂浆的抗压强度越高。当胶砂比为0.30、乙二胺用量为10%时,环氧砂浆的3 d抗压强度为86.60 MPa。

(2)对于环氧树脂混凝土,各因素对3 d抗压强度的影响顺序由大到小依次为乙二胺用量>石用量>砂用量,最佳试验条件为:乙二胺、砂、石用量分别为环氧树脂质量的10%、240%、260%,按此制备的环氧树脂混凝土1 d抗压强度为86.04 MPa,3 d 抗压强度为 95.88 MPa。

(3)环氧树脂混凝土通过配方优化后,较环氧砂浆成本更低、性能更好。