采煤机牵引变压器和变频器的改进

2019-01-17马永兵

马永兵

(山西晋城无烟煤矿业集团有限责任公司寺河煤矿二号井, 山西 晋城 048000)

引言

郭庄煤矿的3617工作面煤厚6 m,采用分层开采的方式,由于煤层中矸石较多,采煤工作面推进过程中采煤机经常发生过载的超负荷运行,经常造成牵引变压器、变频器及其他相关组件的损坏事故,严重影响了生产进度。为了增强设备运行的可靠性,减少事故发生次数,在分析论证的基础上提出了相关的改进措施。郭庄煤矿使用的采煤机是重庆煤科院生产制造的厚煤层采煤机,性能良好,设计较为科学,在实际使用中具有较好的可操作性和较长的使用寿命[1]。但是,使用过程中机电故障频发,经过技术人员分析论证,最终得出影响牵引机运行的因素主要在于变压器的固定牢靠性,基于此分析,在原有配套设施的基础上采取措施对变压器进行了加固[2]。表1为其主要技术参数。

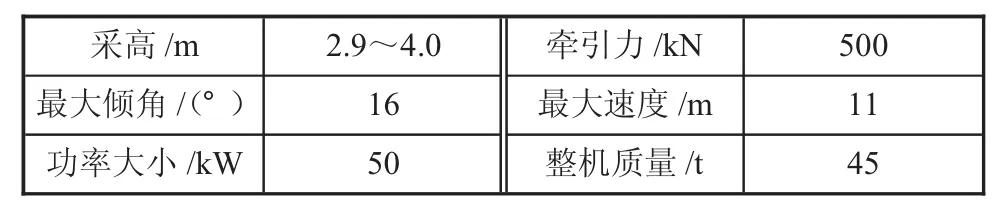

表1 采煤机的主要技术参数

1 改进措施

由于牵引变压器的设计空间较为紧凑,可进行改进的空间较为局限。因此,运用矿井常见的橡胶及绝缘材料填充在牵引机变压器的周围,既能防止电气隐患也能起到缓冲固定的作用,有效避免了变压器的三相绕组和采煤机碰撞而短路。另外,根据变压器和变频器的安放位置设计了专用的固定卡,并在底座加装6组强力弹簧垫来防止恶劣工作环境下的强振动造成电路板烧毁。

1.1 牵引变压器的改进

该型号的采煤机内电控箱及变压器箱都较为狭窄,牵引变压器的内部尺寸为1200mm×680mm×390mm,而变压器本身尺寸为980mm×600mm×295mm,由此可知,可改进空间不大。通过对几起变压器烧毁事故总结分析发现变压器损坏的最主要原因是变压器经常移动使负荷接线螺栓接触到内部腔体所致[3]。基于此研究发现,专门设计了一系列的变压器加固措施。首先,原有的变压器和壳体距离较小,发生接触的可能性比较大,所以重新对变压器线圈进行绕制,使其整体结构更加紧凑结实,降低和壳体接触的可能性;在牵引变压器与后方空间增加了绝缘橡胶,在牵引器前方增加5个螺孔和原先的2个共同对牵引机进行加固。另外,在牵引变压器上方加厚原有的绝缘板,并更换了新型熔断器。这样在不影响效果的基础上减小了变压器的空间,同时还能便于检修维护,提高安全性。改进之后的牵引变压器在三维方向上的振动大小较之前明显减小,减小了事故发生次数。

1.2 变频器的改进

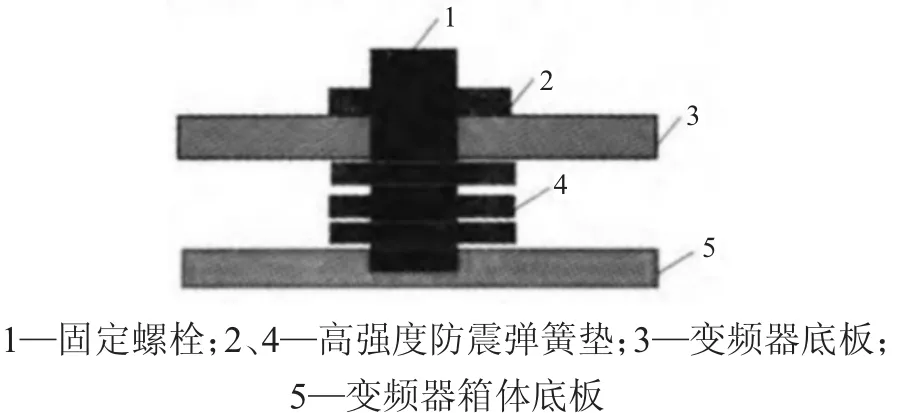

采煤机中的变频器是敏感的电气元件,矿井下恶劣的环境会极大地影响变频器的使用性能。在对矿井6次事故的总结过程中发现,由于固定不牢靠而导致5起事故,由于内部粉尘堆积导致1起事故。在变频器的底板前后有4个专门用于固定变频器的固定卡。但在工作面回采过程中发现,这种简单的设计在实际中无法保证其稳定性。由于变频器的特殊性和灵敏性,故不能通过使用任意的固定物件来加固,所以在做各种保护措施以前,先将变频器和外界隔离保护起来[4]。当拆开变频器时发现,在PCB板上煤粉较多,靠近里面则煤粉很少。在变频器前面是最为核心的主控板,后面是变频器风扇,其中,主控板是核心处理器及信号处理单元,包括9层电路板合成。如果主控板上煤粉很多极容易导致变频器损坏,综合考虑下,最终决定将原装风扇拆除,并采用180mm×180mm的不锈钢板代替原装风扇来封闭空间以阻止煤粉的大量进入。和牵引机变压器打眼固定方法相类似,在原有固定基础上重新进行打眼固定,增加6个专门的固定螺孔,所不同的是此次在对螺母固定时特意在螺栓穿过的变频器上下底板加设4个高强度减震弹簧垫,弹簧垫的构造如图1所示。

图1 防震弹簧垫示意图

采取这一改进举措后首先可以防止煤粉过多进入主电路板而造成电路板损坏,这样能有效避免变频器失效事故的发生。另外,采取加设多组高强度防震弹簧垫还能有效缓解采动过程中的强振幅对变频器的不利影响。同时,为了最大程度上增加其使用寿命,建议在检修班的每日检修中详细观察防震弹簧垫的变化情况,一旦发现变形严重不能反弹的弹簧垫要立即上报领导并组织更换。其次,调节控制盘重新对保护参数进行设置,这将使控制盘的保护动作更加到位,更加灵敏,另外,对电机模型识别中的模拟量相关参数进行了重新修订,这种改进措施能避免由于模型的不精确识别导致的错误反馈动作和由此引发的不确定事故隐患。

1.3 其他相关组件的改进

除了对采煤机牵引机的变压器和变频器的改进之外,对牵引机中其他相关的重要组件也在不同程度上进行了改进加固。牵引机的操作面板上的隔离防爆开关原本是通过螺栓接口固定的,但在实际采煤中发现许多用于固定的螺栓已经变形错断甚至折断,并不能起到有效固定的作用,最后在多方考量下,选择运用铅丝代替螺丝来固定操作面板,这种举措既能牢靠固定也能起到缓冲受力的作用。

2 应用效果

改进后的采煤机牵引机在郭庄煤矿3617工作面进行了现场试验,在对采煤机变压器和变频器改进后,维持同等开采强度的条件下连续正常工作时间可达到80 d,没有再发生类似的机电设备烧毁不能使用的事故,保证了矿井的生产指标和生产能力。变频器中包含大量精密的集成电路,科学技术程度相当高,如果采煤过程中变频器故障损毁而井下技术工人无法维修,只能运到井上送厂家修理或者干脆购买新的类似产品,大范围的修理变频器花销约6万元,而重新购买一台类似的新设备至少需要28万,通常变频器发生事故往往需要大范围排查维修,还未包括耗费的人力、物力、时间及其他各种经济损失。在3617工作面过去开采的90 d中,损坏牵引机变压器共发生8起,烧毁变频器事故共发生6起,这两种事故共花费了70余万元,而由于事故导致工作面停产的各种损失则更高。为了减少事故发生频率,减少不必要的经济花费,急需对采煤机牵引机上的变压器和变频器进行改造。通过对现场事故的总结分析,加固设备的改进措施成本很低,共需要260余元,相对维修的花费来说非常经济实用。由于所需的材料多是矿上最为常见的橡胶和铅丝等,而且设计合理实用,极大地改善了采煤机机组的缓震性,有效避免了此种机电事故的发生。在采完3617工作面剩余煤炭的时间里再没发生过变压器和变频器烧毁的事故,可直接为矿井节省更换或维修配件的作用,并且,节省下的出煤时间累积可达40 h,按照采煤机机组的平均生产能力,出煤量可达到7000t,按400元/t的市值计算可创造300余万元的经济效益。

3 结论

1)针对牵引机上变压器和变频器在采煤过程经常发生烧毁损坏事故,结合现场深入分析设计出了一系列的加固减震措施:重新对变压器线圈进行绕制,使其整体结构更加紧凑;在变压器周围添加了若干层绝缘橡胶材料,既能缓震也能对变压器进行加固,另外,在原有钻孔周边重新打新钻孔进行固定。

2)针对变频器烧毁损坏事故频发的这一情况采取了改进措施:去掉了原装的风扇,采用不锈钢板进行隔离;在增加螺丝固定的基础上还在变频器上下底板放置了防震弹簧垫,能够有效缓解采煤过程中的强震动对变频器性能的影响。

3)对于牵引机的这两项主要改进,直接间接经济效益都很明显,不但节省了维修费用,而且节省下的出煤时间累积可达40 h,按照采煤机机组的平均生产能力,出煤量可达到7000 t,按400元/t的市值计算可创造300余万元的经济效益。