42CrMoA曲轴锻件缺陷分析

2019-01-17

(内蒙古北方重工业集团有限公司,内蒙古014030)

曲轴是汽车、船用发动机、内燃机车的关键零部件之一,是发动机的心脏。船用和内燃机车用的大功率发动机曲轴对材料的性能要求比较高,国际上一般采用锻造成型的方法生产。我公司最近生产的42CrMoA曲轴出现2支超声检测不合格,为查找原因,对这2支曲轴进行了解剖分析。

1 超声检测情况

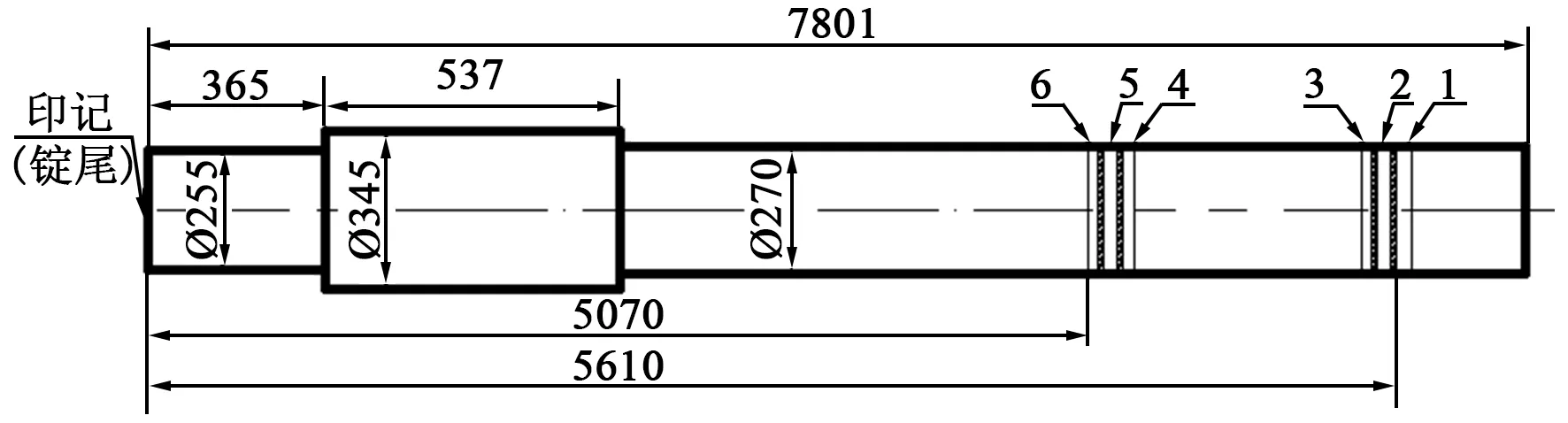

按照GB/T6402—2008的要求进行检测,发现缺陷在曲轴坯料的中、上部,深度基本在轴的中心一定范围,且大多数为密集型缺陷,当量比较大。从检测波形特点分析,倾向于夹杂类缺陷;经检测定位,选取存在缺陷的1支曲轴进行检测,共切6片,1#、6#片进行缺陷扫描电镜及能谱分析;2#、5#片进行低倍、断口试验;3#、4#片检测非金属夹杂物、带状组织、全氧含量。图1为取样示意图。

图1 曲轴取样示意图Figure 1 Schematic diagram of crankshaft sampling

2 理化分析

2.1 低倍、非金属夹杂物检测分析

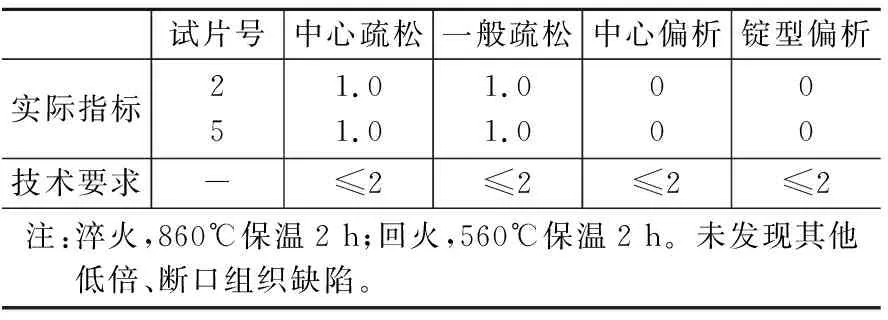

低倍组织检测结果见表1。

表1 低倍检测结果Table 1 Detection results of low power

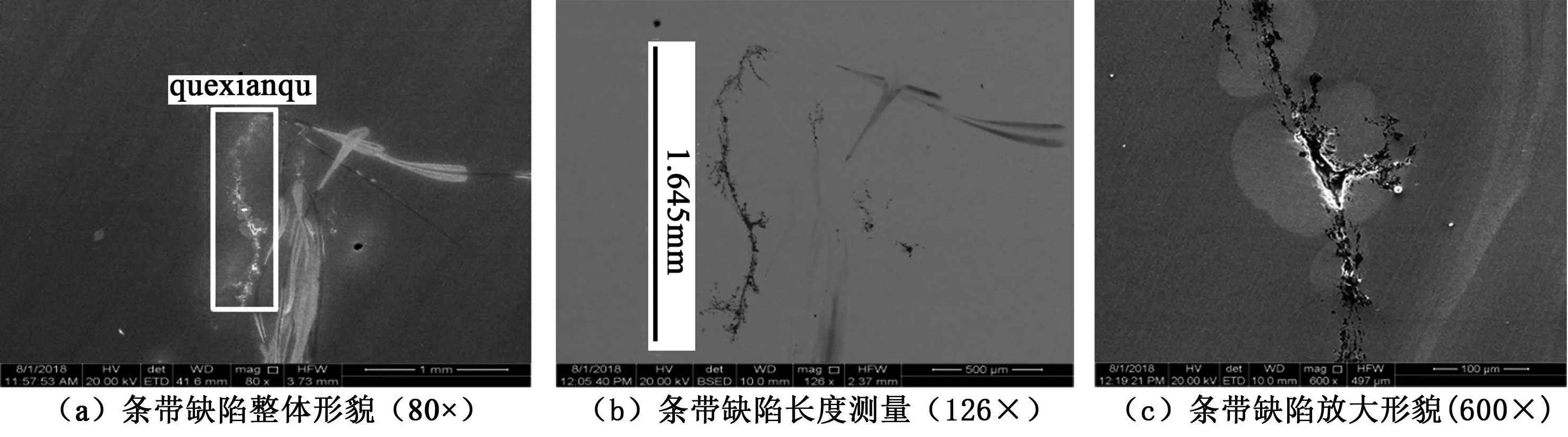

非金属夹杂物检测结果见表2。

2.2 扫描电镜观察

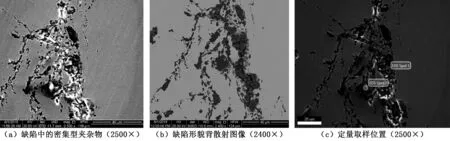

该曲轴共切2个缺陷试片,分别是1#、6#试片,试片位置分别距印记端5600 mm、5070 mm,试片情况及缺陷位置见图2。试片直径均为270 mm,缺陷当量分别为∅2.8 mm、∅2.5 mm。用磁轭探伤仪找到缺陷后,将缺陷处切成小试样进行分析。

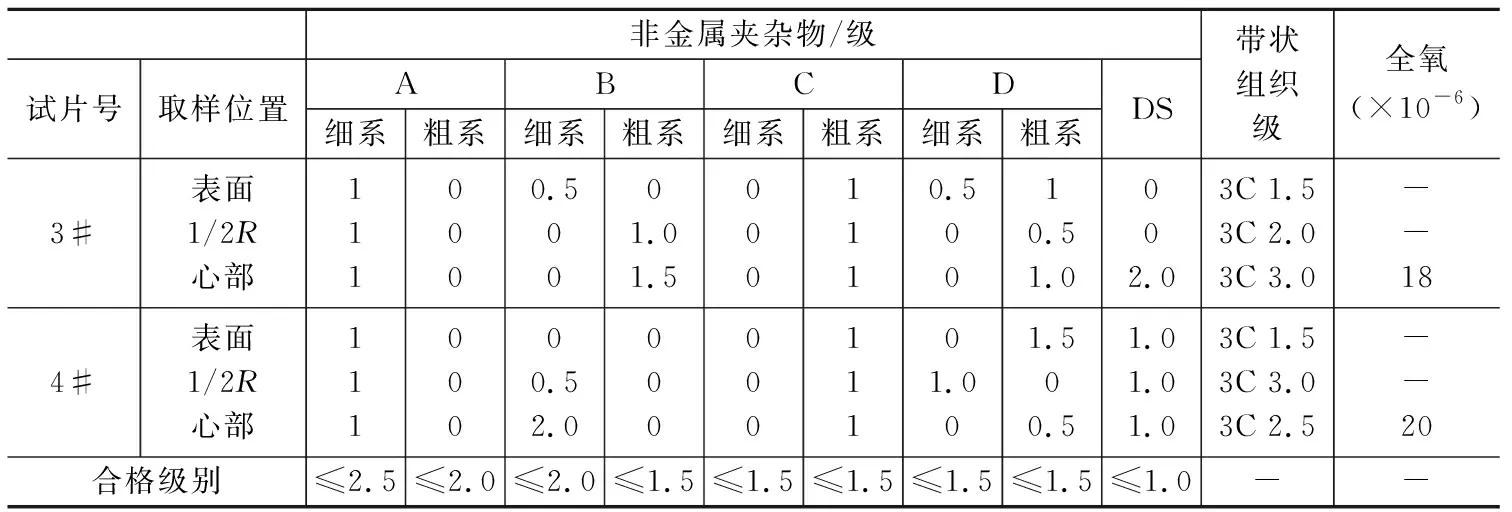

(1)1#片试样电镜分析

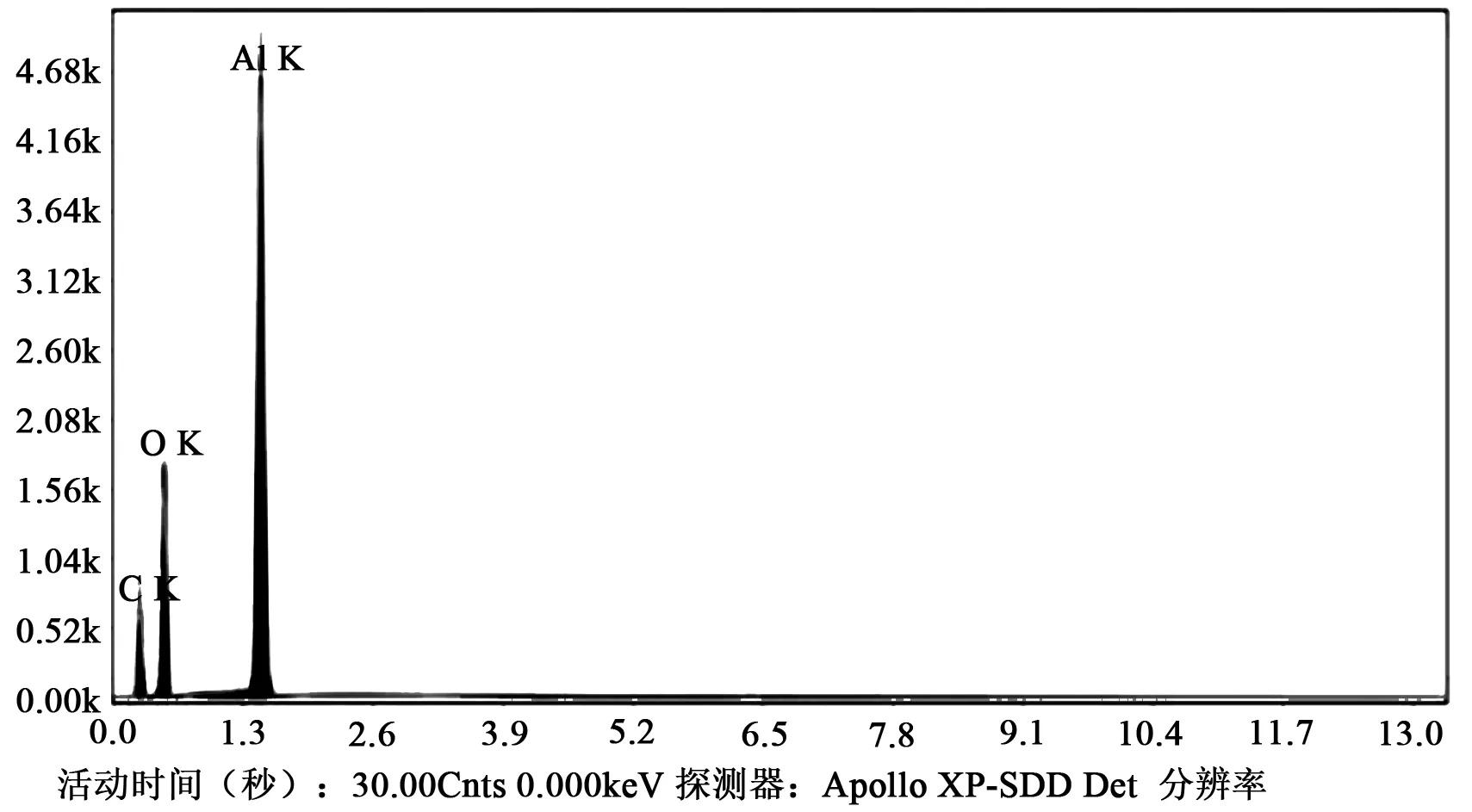

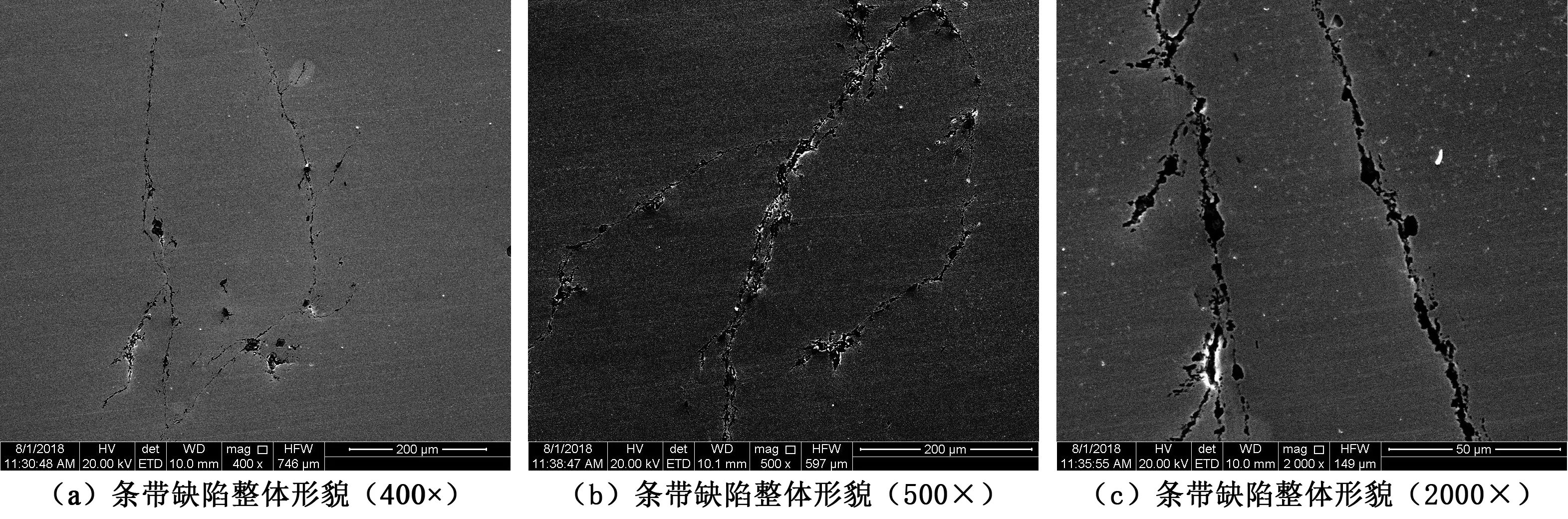

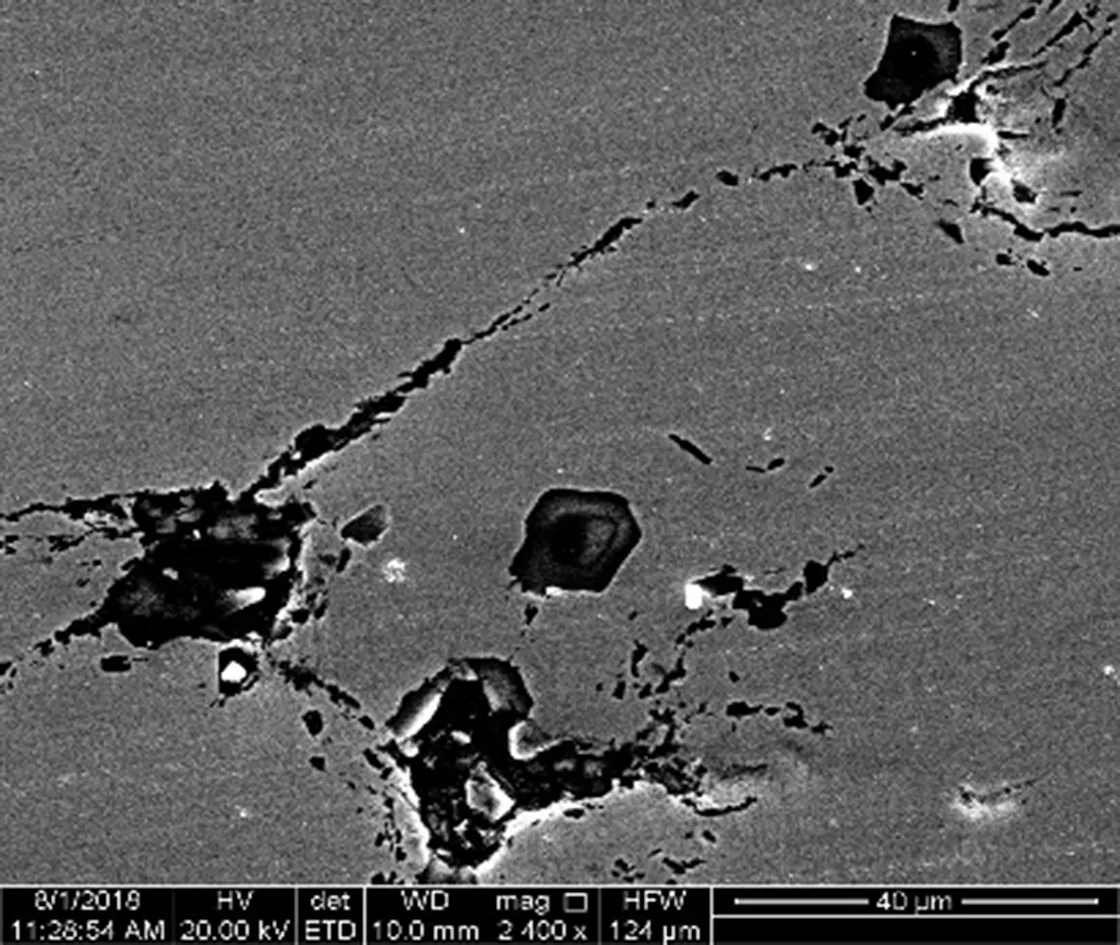

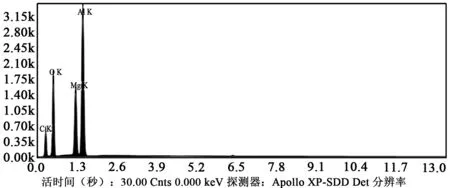

将试样进行研磨抛光,在电镜下观测,发现条状类缺陷,呈弯曲不规则走向,夹杂形成的连续纹路长度为1.6~2.0 mm,见图3。放大后观察,为夹杂物缺陷,个别呈单颗粒块状,部分区域夹杂物呈密集型分布。密集型夹杂物放大后形貌及背散射图像见图4。能谱分析结果为,条带型缺陷成分为C、O、Al元素,判断为Al2O3夹杂物。能谱分析见图5、图6。

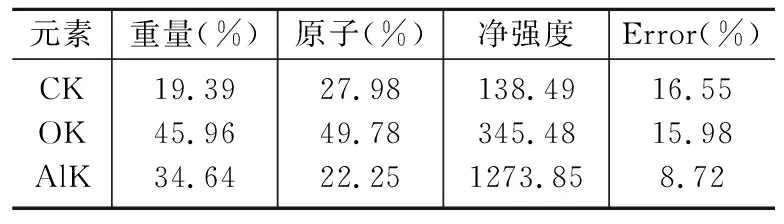

(2)6#试样电镜分析

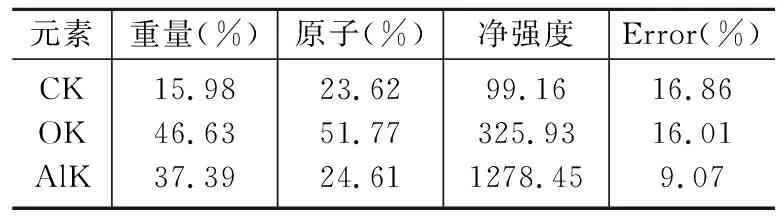

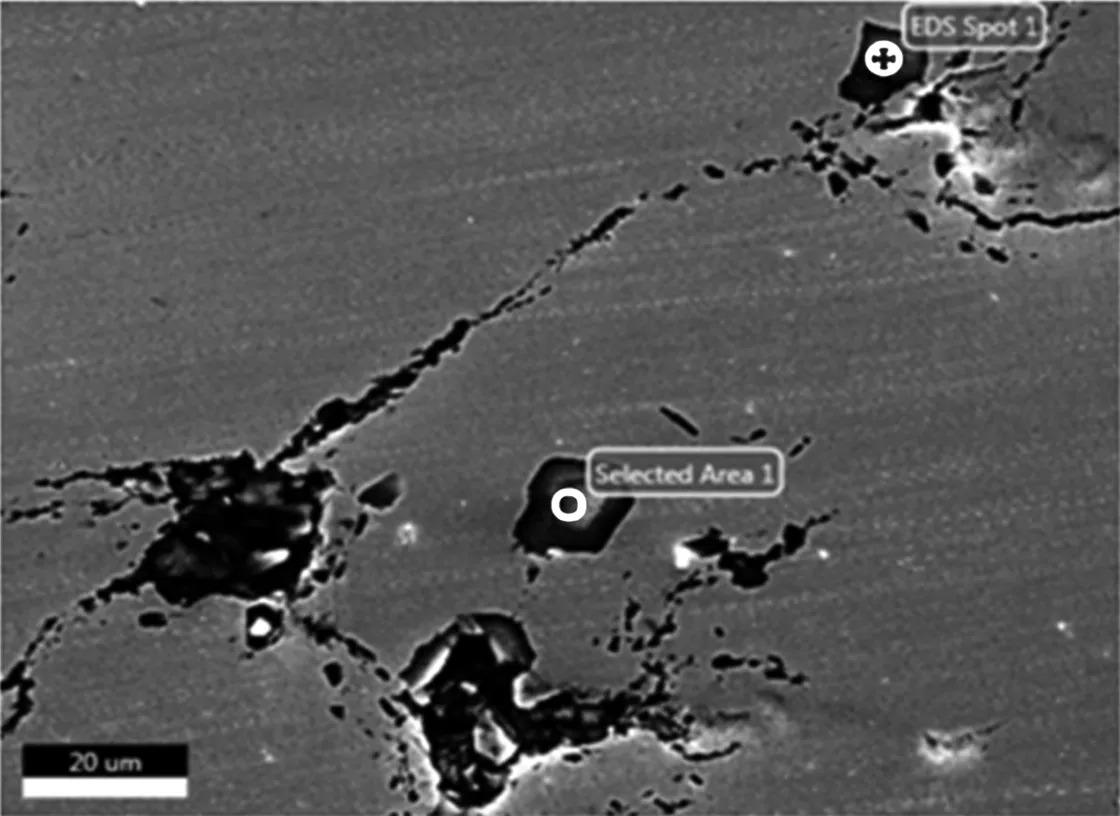

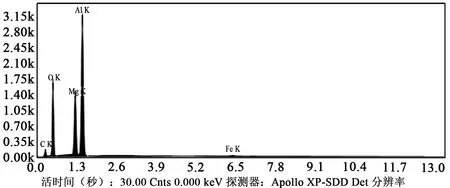

将试样研磨抛光后,在电镜下观测,发现有与1#片试样缺陷类似的条状缺陷。放大后观察,为夹杂物缺陷,个别呈单颗粒块状,见图7、图8。对夹杂物进行能谱分析,成分为C、Mg、Al、O等元素,见图9、图10。

表2 非金属夹杂物检测结果Table 2 Detection results of non-metallic inclusions

图2 1#、6#试片缺陷及局部放大图Figure 2 Defects and partial enlargement of 1# and 6# test pieces

图3 条带缺陷Figure 3 Strip defects

图4 密集型夹杂物放大后形貌及背散射图像Figure 4 Microstructure and backscatter image of concentrated inclusions by enlargement

从电镜能谱分析判断,1#试样缺陷为Al2O3夹杂物,而6#试样的缺陷为Al2O3、MgO夹杂物,2个试片相距670 mm。

3 分析讨论

对曲轴的非金属夹杂物、带状组织、低倍等进行理化检测,将缺陷试样在扫描电镜下观测并进行能谱分析可知:

从大的方面看,所有缺陷都有聚集态夹杂物存在,而且缺陷尺度较大(大的达到6.125 mm×12.14 mm,小的长度也有2 mm左右,缺陷放大后观察其形貌,是由大量的颗粒状物团聚而成,颗粒尺寸大部分为3~6 μm,个别颗粒达到13 μm左右)。加之本批曲轴采用镦粗拔长工艺锻造,锻比8.69~15.32,且低倍检测结果中心疏松级别为1级,因此可以排除锻造因素。

元素重量(%)原子(%)净强度Error(%)CKOKAlK19.3945.9634.6427.9849.7822.25138.49345.481273.8516.5515.988.72

图5 EDS Spot 1点定量结果

Figure 5 Point quantitative results of EDS Spot 1

元素重量(%)原子(%)净强度Error(%)CKOKAlK15.9846.6337.3923.6251.7724.6199.16325.931278.4516.8616.019.07

图6 EDS Spot 2点定量结果

Figure 6 Point quantitative results of EDS Spot 2

图7 条带缺陷Figure 7 Strip defects

(a)单颗粒放大形貌(2400×)

(b)定量取样位置(2400×)图8 单颗粒放大形貌Figure 8 Amplification of single particle

3.1.1 缺陷夹杂性质

对缺陷区域在电镜下放大达一定倍数多次进行能谱成分分析,颗粒状夹杂的主要成分为Al、O元素,Ca、Mg元素的量很少,能谱分析中未发现Si、K、Na等元素。从电镜微观形貌看,单个夹杂物尺寸3~6 μm,尺寸不大。结合以上两方面分析结果,可以确定夹杂物为脱氧产物或钢锭凝固析出产物,而不是外来夹杂(或渣)。

元素重量(%)原子(%)净强度Error(%)CKOKMgKAlK15.4643.1611.6629.7223.1348.478.6119.79115.12377.64385.97885.8216.715.9410.568.42

图9 EDS Spot 1点定量结果

Figure 9 Point quantitative results of EDS Spot 1

元素重量(%)原子(%)净强度Error(%)CKOKMgKAlKFeK5.5745.9613.2634.360.868.9855.5510.5524.630.328.03361.83389.3886.368.918.4515.9610.998.6835.22

图10 Selected Area 1点定量结果

Figure 10 Point quantitative results of Selected Area 1

3.1.2 冶炼过程

从生产工序看,产生夹杂物的工序可能是冶炼、精炼过程,也可能是铸锭及钢锭凝固过程。

(1)冶炼、精炼过程

在缺陷分析时所检测曲轴中心氧化物夹杂级别高是由于夹杂在中心聚集所致(检测缺陷位于曲轴中心范围),这与检测结论是吻合的。而夹杂物尺寸较小(3~6 μm),上述夹杂物大面积偏聚的现象应该不是在温度条件较好的冶炼阶段形成的。

(2)浇注、凝固过程

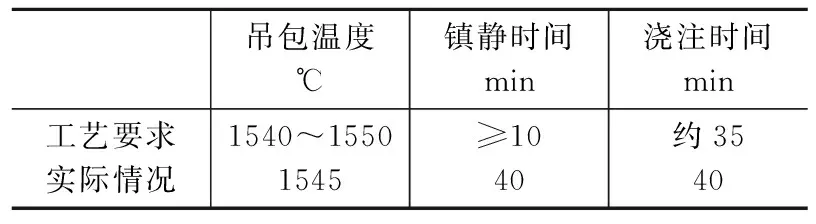

吊包温度、镇静时间见表3。从表3可知,该炉曲轴镇静时间为40 min,浇注时间40 min,镇静时间比较长,由此分析,在镇静、浇注过程中,钢水温度随着镇静、浇注时间的延长而持续下降(约0.3~0.4℃/min),按0.4℃/min的温降,浇注结束时钢水温度1513℃,理论计算钢水过热度只有18℃,流动性较差。且由于钢水温度低,顶层钢水在浇注结束加入发热剂时,会使钢水温度进一步降低(因为发热剂起火发热之前要吸热),甚至顶部结壳而形成结晶雨,下落的结晶雨携带钢水中夹杂物下落形成沉积堆。

钢锭顶部一旦结壳,靠发热剂加热难以熔化,只能愈结愈厚,形成钢锭全方位向中心凝固的态势。这种情况下,钢锭凝固析出的气体难以排出,自下而上的顺序凝固规律被破坏,导致锭身中心部位钢水甚至形成“真空”,钢水循环流动速度降低,夹杂物无法充分上浮被保护渣吸附;而钢锭中心结晶枝干到最后相互搭桥,枝晶间补缩通道被阻断,无法及时补充钢水,使得脱氧产物或凝固过程中析出的氧化物滞留在钢锭中心部位结晶前沿,形成夹杂富集[1-2]。

表4为浇注速度统计情况。可以看出,该炉曲轴1#~4#钢锭的锭身、冒口的浇注速度明显低于工艺要求,7#~8#钢锭冒口的浇注速度明显低于工艺要求,整体浇注速度偏慢。在钢水温度已经低于正常温度的情况下,浇注速度的下降造成钢水的流动性变差,使钢锭凝固过程加快,不利于钢中夹杂物的上浮,易于形成上文提到的结壳、结晶雨等问题。

表3 吊包温度、镇静时间Table 3 Ladle temperature and sedation time

表4 浇注工艺参数Table 4 Parameters of pouring process

综上所述,本批曲轴检测问题的主要原因如下:

一是吊包到开浇时间长导致钢水温度低,钢水进入模内流动性差,钢液凝固速度加快,导致钢中的夹杂物不能充分上浮、钢液凝固过程中析出的氧化物滞留在钢水中,并聚集在凝固前沿形成夹渣缺陷,造成检测不合格。

二是因实际注速慢,其结果同样会形成严重沉积堆或夹杂物在凝固过程中析出富集,进而造成检测缺陷。

4 结论

(1)检验结果表明,导致超声检测不合格的原因为锻件夹杂物尺寸超标,部分夹杂物发生团聚,导致锻件性能降低。

(2)分析表明,夹杂物来源于炼钢过程,通过对吊包温度、镇静时间和浇注温度、浇注速度进行有效控制,可解决此问题。