30Cr1Mo1V钢冶炼全流程夹杂物分析

2019-01-17

(上海电气上重铸锻有限公司,上海200245)

30Cr1Mo1V高中压转子是火电机组的关键零部件,工作时承受着高应力、高温度的双重作用,此外,还要承受交替变化的热应力,使高中压转子发生蠕变损伤和热疲劳损伤或者二者的叠加。因此,要求其材料必须具有很高的高温蠕变断裂强度和疲劳强度。钢水含有的C、P、S、N、H和T[O]等元素的单一或综合作用的结果,将大大地影响钢的抗拉强度、成型性、韧性、可焊性、抗裂纹、抗腐蚀性、各向异性、耐疲劳性等各种性能。因此,为了改善钢的性能,必须首先提高钢水纯净度。我公司生产高中压转子有较长的历史,但其质量稳定性一直不高,尤其是检测合格率忽高忽低,为改变这一现状,进行了一系列的工艺及操作优化,其中,第一步就是对冶炼浇注过程的全流程夹杂物进行分析。

1 生产试验方案

1.1 研究内容

在现行工艺条件下对全流程进行了系统取样,进行以下研究:

(1)全流程微观夹杂物成分变化规律研究;

(2)全流程微观夹杂物类型变化规律研究;

(3)全流程微观夹杂物数量密度变化研究;

(4)全流程总氧含量变化规律研究。

1.2 生产工艺

生产工艺流程为:EAF→LF→VD→中间包→MSD+Ar浇注。

1.3 试验方法

1.3.1取样方案

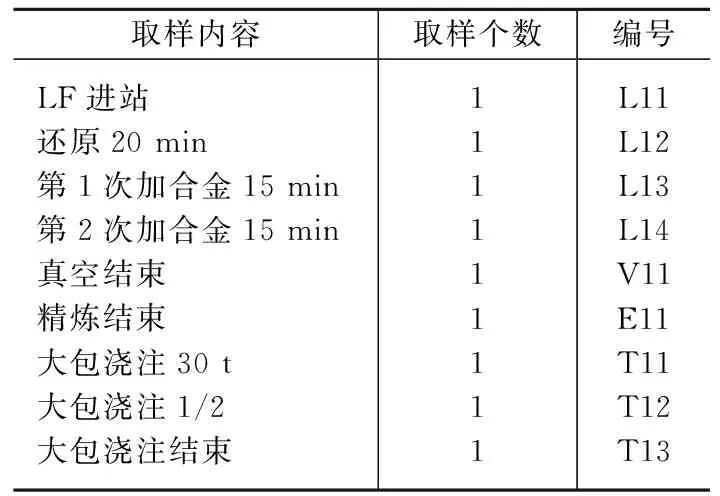

高中压转子钢取样方案如表1所示。

表1 高中压转子钢取样方案Table 1 Sampling projects of high and medium pressure rotor steel

1.3.2 分析方法

对所取的试样主要采用化学成分常规分析、光学显微镜分析、扫描电镜分析等。

2 高中压转子钢夹杂物检测分析

2.1 全流程的钢水成分变化

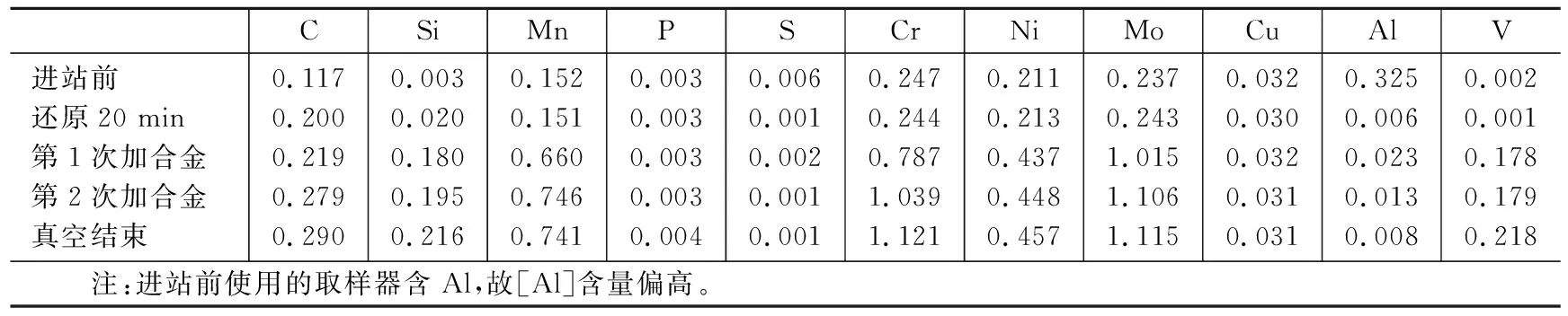

全流程的钢水成分变化如表2所示。

2.2 全流程的T[O]的变化

全流程气体样共取9个进行气体分析。全流程的T[O]的变化如图1所示。

2.3 全流程微观夹杂物成分变化

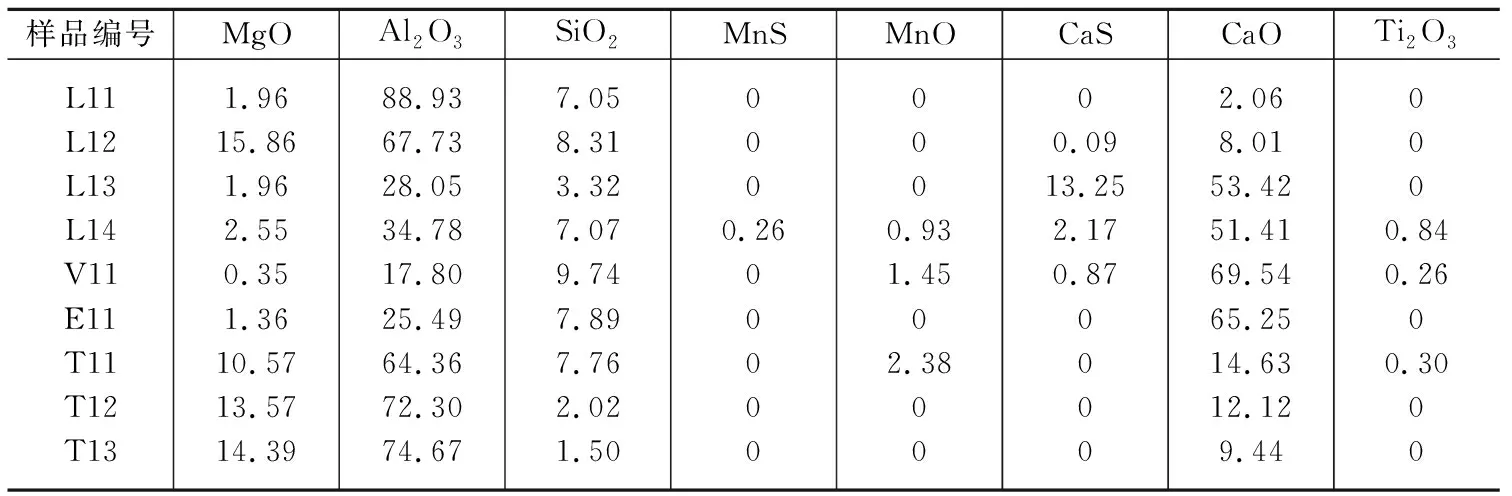

全流程夹杂物成分分析结果见表3。

2.4 全流程夹杂物类型

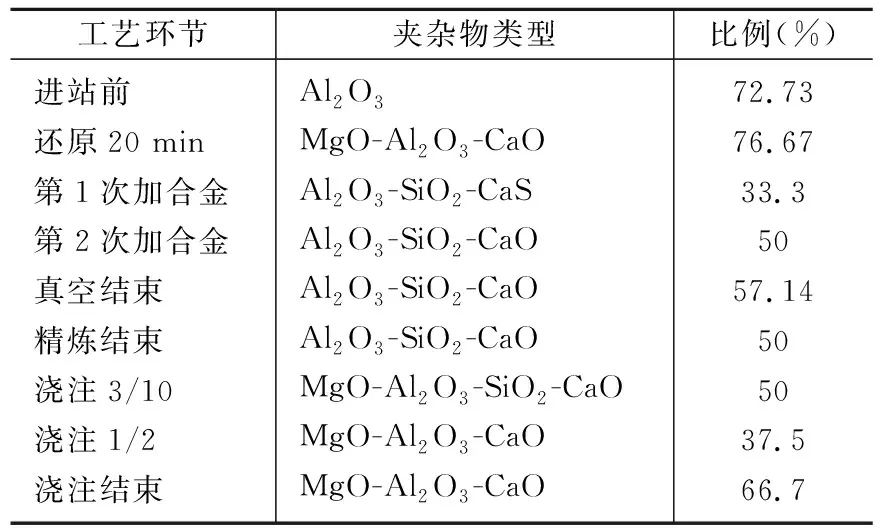

统计全流程中每个试样电镜观测结果,并且将每个试样的夹杂物类型计算出来,通过计算得出各工序主要夹杂物的类型。各工序主要氧化物夹杂物类型对比见表4。

表2 全流程钢液成分变化(质量分数,%)Table 2 Compositions variety of melting steel in whole flow (mass fraction, %)

表3 全流程夹杂物成分分析结果(质量分数,%)Table 2 Analyzed results of inclusions compositions in whole flow (mass fraction, %)

图1 全流程的T[O]含量Figure 1 T[O] content in whole flow

工艺环节夹杂物类型比例(%)进站前还原20 min第1次加合金第2次加合金真空结束精炼结束浇注3/10浇注1/2浇注结束Al2O3MgO-Al2O3-CaOAl2O3-SiO2-CaSAl2O3-SiO2-CaOAl2O3-SiO2-CaOAl2O3-SiO2-CaOMgO-Al2O3-SiO2-CaOMgO-Al2O3-CaOMgO-Al2O3-CaO72.7376.6733.35057.14505037.566.7

2.5 全流程微观夹杂物数量密度变化研究

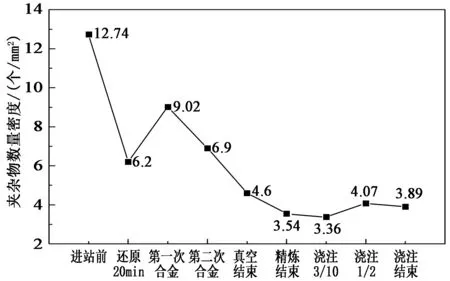

全流程取高中压转子钢共9个金相样,每个金相样在光镜下拍摄45个视场,统计全流程微观夹杂物数量密度变化,如图2所示。

图2 全流程夹杂物数量密度Figure 2 Quantity density of inclusions in whole flow

3 试验结果讨论

3.1 夹杂物成分演变规律

由表3可以看出:

(1)进站前的微观夹杂物绝大多数都为Al2O3,高达88.93%,这主要源自进站前加入的预脱氧铝锭。

(2)随着LF的进行,夹杂物中MgO的含量稍有增加,Al2O3的含量逐渐减少,CaO的含量急剧上升,最高到53.42%,说明夹杂物上浮并被渣吸附,但渣中的CaO也进入钢液当中,耐火材料中的少许Mg也进入了钢液。

(3)VD阶段,夹杂物中Al2O3含量减少26.71%,CaO含量增加21.21%。

(4)在浇注过程中,夹杂物中Al2O3含量急剧升高,而钢水中Al含量仅为0.008%,又中间包耐材使用的是高Al质的莫来石,故认为此时的Al2O3的主要来源为中间包耐材的侵蚀,或上一炉次中间包上未完全清理干净的钢渣,而Al2O3的增加也是聚集成大颗粒夹杂的原因之一。

3.2 夹杂物类型演变规律

对各炉次各个工艺环节的氧化物夹杂物类型进行统计分析,情况如表4所示,可以看出:

(1)进站前加入铝锭进行预脱氧,故进站前的夹杂物几乎都为Al2O3。

(2)精炼开始后,在电镜下没有发现Al2O3单独存在,而是与其他氧化物结合形成复合夹杂物如MgO-Al2O3-CaO、Al2O3-SiO2-CaO以及MgO-Al2O3-SiO2-CaO等。

(3)精炼过程的夹杂物主要分为两类,一类含MgO,为MgO-Al2O3、MgO-Al2O3-CaO、MgO-Al2O3-SiO2-CaO;一类不含MgO,为Al2O3-SiO2(-CaO)等。MgO的主要来源是炉渣和炉衬。从表3夹杂物成分变化中不难发现,在精炼过程中MgO的含量偏低,而浇注过程中MgO含量明显增加,这说明浇注过程中精炼渣在中间包中发生卷渣行为,进入钢水中。

3.3 夹杂物数量密度演变规律

将全流程各个阶段的试样夹杂物数量密度取平均值,得到全流程夹杂物数量密度的变化,如图2所示。

由图2可知,整个流程钢液中的微观夹杂物数量密度由进站前的12.74个/mm2降到浇注结束的3.89个/mm2。从夹杂物密度变化上看,精炼效果较好。第一次加合金后,较还原20 min的夹杂物数量密度上升2.82个/mm2,结合此时的夹杂物成分变化可以知道,加合金时使得渣中的CaO卷入钢液,使夹杂物的数量密度增加。在浇注过程中,夹杂物数量密度也呈上升趋势,这是因为在浇注过程中发生了二次氧化,包括空气二次氧化和炉衬等耐火材料的二次氧化。

3.4 全流程的T[O]的变化

钢中的氧以两种形式存在:溶解于钢中的溶解氧[O]溶和存在于氧化物中的氧[O]夹。总氧含量可表示为:

T[O]=[O]溶+[O]夹

脱氧合金化后,与脱氧元素(Si、Al)相平衡的[O]溶很低,如铝镇静钢,加铝脱氧后,在1600℃与钢中酸溶铝含量[Al]s(0.02%~0.05%)处于热力学平衡的[O]溶很低(0.0004%~0.0008%),所以可以用钢中总氧含量T[O]来表示钢中氧化物夹杂物的水平,用T[O]作为洁净度的量度。钢中总氧含量越低,说明钢中氧化物夹杂越少,钢就越干净。因此,通过取样分析钢中T[O]含量对钢的洁净度进行评价至关重要。本试验通过在全流程取样来分析钢中总氧含量T[O]。全流程钢中总氧变化如图1所示。

从图1可以看出,进站前的T[O]含量最高,达57×10-6,到第1次加合金后降至23×10-6,说明前期的精炼效果良好。第2次加合金后T[O]升高至41×10-6,说明此时发生了二次氧化。精炼结束时,T[O]降低到了26×10-6,但是随着浇注的进行,钢中T[O]逐渐上升到43×10-6,由此可以得出钢包操作对钢的洁净度影响较大,通过二次氧化、耐火材料侵蚀等方式使钢液遭到污染,从而使钢中总氧升高,因此在实际操作过程中,应该合理规范浇注操作,否则将会使钢包精炼操作提高钢液洁净度的努力前功尽弃。

4 分析与讨论

通过对高中压转子钢全流程生产跟踪数据分析,得出以下认识:

(1)T[O]平均值,电炉出钢时为57×10-6,LF初次出站时为41×10-6,VD出站时为31×10-6,LF二次出站时为26×10-6,中间包时为43×10-6。从钢的洁净度水平来评价,从LF二次出站到中间包,钢液中T[O]含量上升到43×10-6,较LF出站时增加17×10-6,说明在中间包的浇注过程中,中间包操作对钢的洁净度影响极大,通过卷渣、二次氧化、耐火材料侵蚀等方式使钢液遭到污染,从而使钢中总氧升高,因此在实际操作过程中,应该合理规范中间包的操作,否则将会使钢包精炼操作提高钢液洁净度的努力前功尽弃。

(2)钢中微观夹杂物数量平均值,进站前时为12.74个/mm2,LF出站时为6.9个/mm2,VD出站时为4.6个/mm2,LF二次出站3.54个/mm2,中间包7.2个/mm2。

(3)进站前微观夹杂物类型主要是Al2O3,LF期间主要是Al2O3-MgO、Al2O3-MgO-CaO、Al2O3-MgO-CaO-SiO2-MnO,VD期间主要是Al2O3-CaO-SiO2,浇注期间主要是Al2O3-MnS、MgO-Al2O3-SiO2-CaO、MgO-Al2O3-CaO。

(4)LF进站O含量为57×10-6,LF出站O含量为26×10-6,精炼过程总氧降低31×10-6,总体来看LF的脱氧效果较好,但加合金期间操作控制欠佳(合金加入方式较粗放),使得总氧由最低时候的23×10-6升高到了41×10-6。

(5)中间包操作存在较严重的二次氧化,中间包浇注过程中,T[O]含量上升到43×10-6,较LF出站时增加17×10-6。

5 结论

为进一步提高产品质量特提出以下改进措施:

(1)必须规范操作,LF操作过程中特别是加合金过程,吸氧严重,使得精炼效果打了折扣。

(2)中间包浇注过程二次氧化比较严重,并伴有卷渣,耐火材料侵蚀行为,是大型夹杂物的主要来源。建议加强中间包保护浇注,强化中间包的清理及浇注过程中的卡渣操作,尽可能的避免精炼渣进入中间包。