AF1410钢动态再结晶行为研究

2019-01-17

(1.海军驻沈阳地区航空军事代表室,辽宁110034;2.中国第二重型机械集团德阳万航模锻有限责任公司,四川618013;3.湖南大学材料科学与工程学院,湖南410006)

AF1410钢具有高强度、高韧性、良好的抗疲劳性能和抗腐蚀性能等优点,是航空大型关键结构用模锻件的重要选材。在模锻成形过程中,变形速度、温度和变形程度等对材料动态再结晶程度及晶粒大小影响极大,进而影响构件的后续热处理工艺及使用性能。在前期AF1410钢热变形过程中的应力应变行为研究[1]基础上,本文将进一步开展合金动态再结晶行为研究,构建动态再结晶模型,为材料热成形过程的组织预测和工艺优化提供依据。

1 动态再结晶模型的建立

动态再结晶模型包括动态再结晶临界应变模型、动态再结晶体积分数模型以及动态再结晶晶粒尺寸模型,根据AF1410钢本征特性及前期热压缩模拟试验结果[1],动态再结晶模型如下:

1.1 动态再结晶临界应变模型

低层错能的AF1410钢在热变形中以动态再结晶为主,一般情况下,材料发生动态再结晶的临界应变值与变形温度、应变速率、变形激活能以及变形前的初始晶粒度有关,临界应变和峰值应变的关系[2]可以表示为:

εc=αεp(1)

式中,α为材料常数,通常情况其数值取0.83;εp为峰值应变,即变形过程中流变应力达到最大时对应的应变量,而峰值应变模型[3]可由下式表示:

(2)

由于d0为定值,则可令a1d0n1=A1。对式(2)取自然对数可得:

(3)

(4)

εc=0.83εp(5)

1.2 动态再结晶动力学模型

动态再结晶动力学模型是用于描述金属材料热变形过程中动态再结晶体积分数与应变之间的关系,基于Johnson-Mehl-Avrami模型改进的Yada模型[4-5],AF1410钢的动态再结晶动力学模型可表示为:

(6)

式中,Xdrex为动态再结晶体积分数;εc为临界应变;ε0.5、Q2分别为动态再结晶体积分数50%时的应变和激活能;βd、kd、md、a2、n2、m2均为材料常数。

对式(6)、式(7)两边取自然对数,根据热压缩模拟试验结果[1],利用Origin线性拟合,可得kd=2.07451,lnβd=1.12025,βd=3.06562;m2=0.11769,Q2=28559.05,α2=0.040435142。因此,AF1410钢动态再结晶动力学方程为:

(8)

1.3 动态再结晶晶粒尺寸模型

金属材料热变形过程中,动态再结晶平均晶粒尺寸(Ddrex)可表述为[6]:

(10)

式中,ε为应变量;a3、h、n3、m3、Q3是与材料相关的待回归系数。

本研究中,初始晶粒度为30μm,ε为0.91。不同变形条件下的动态再结晶晶粒尺寸由热模拟压缩实验中的压缩试样获得[1],具体数据如表1所示。

表1 动态再结晶晶粒尺寸(单位:μm)Table 1 Grain size of dynamic recrystallization (unit: μm)

对式(10)两边取自然对数后再取对数,令ln(a3d0h)+n3lnε=lnA3,根据热压缩模拟试验结果,利用Origin线性拟合,可计算得m3=-0.2126,Q3=-103 097.975,lnA3=12.334 522 18,A3=227 412.8071。因此AF1410钢动态再结晶晶粒尺寸模型为:

(11)

2 双锥体热压缩有限元模拟

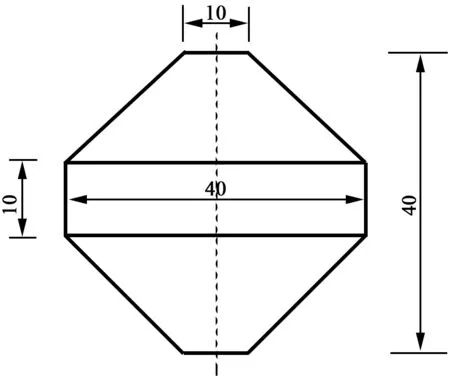

根据AF1410合金动态再结晶模型,运用DEFORM有限元模拟软件,对AF1410钢双锥试样热压缩实验进行数值模拟。双锥试样如图1所示。H13钢模具的初始温度为350℃,模具与坯料间的摩擦系数为0.3,压制速度为7 mm/s,上模下压量为28 mm。

图1 双锥试样尺寸Figure 1 Specimen of twin cones

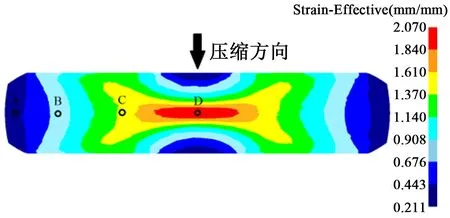

2.1 双锥体压缩应变场

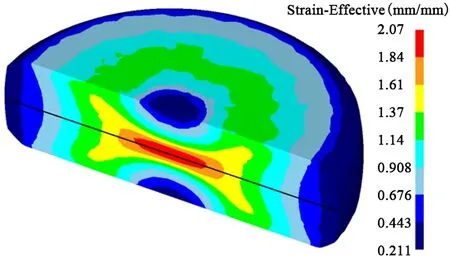

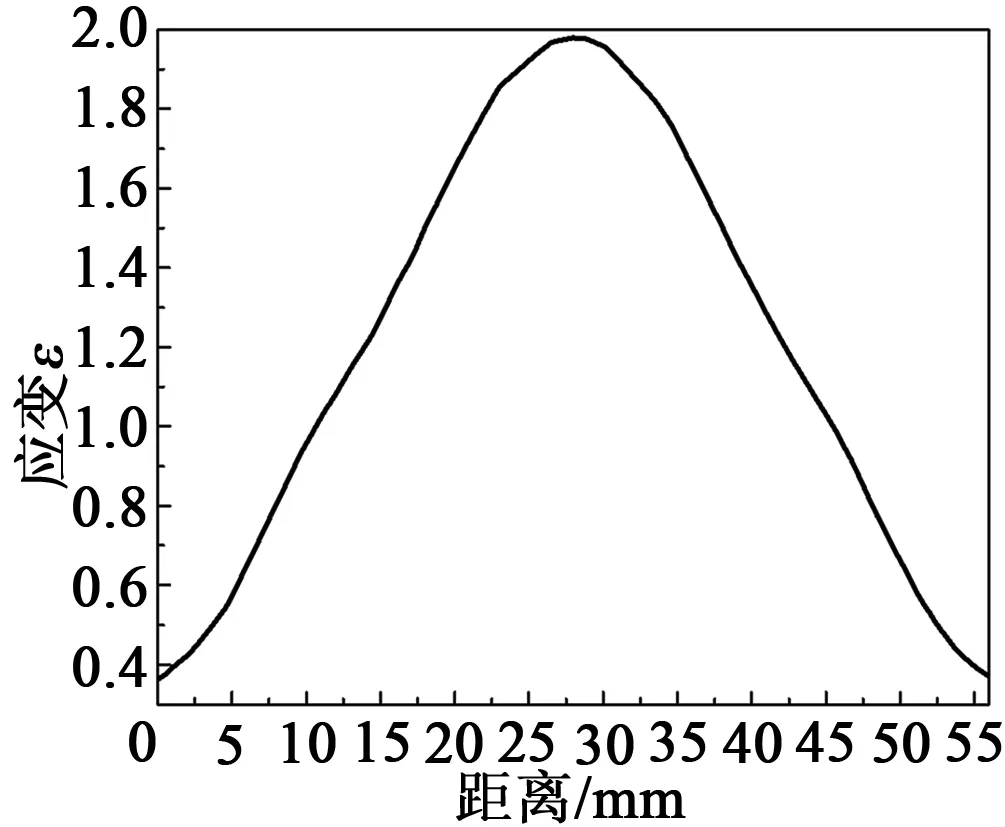

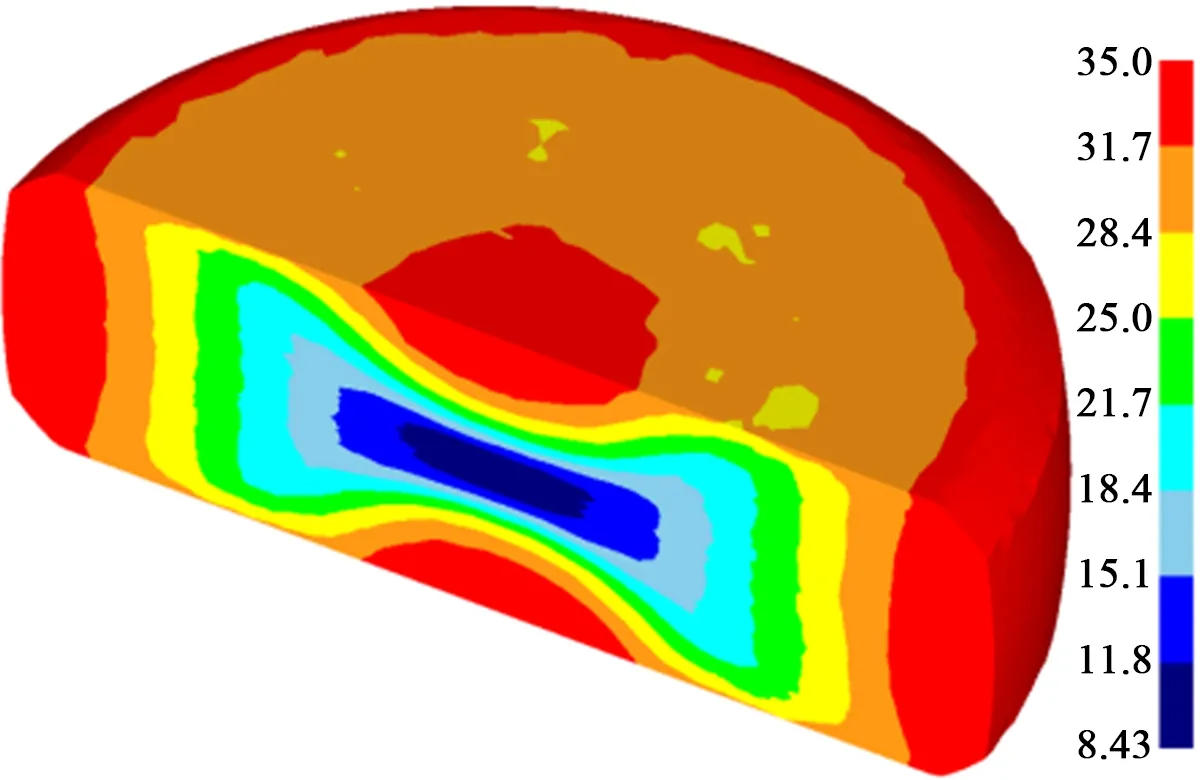

将双锥体试样预热温度T0设定为1000℃和1100℃,分别进行两组模拟计算,压缩后的应变场分布图如图2所示。双锥体压缩后试样应变在0.21~2.07之间,应变场呈中心对称分布,应变量从芯部到边缘逐渐减小,试样芯部应变量最大,呈现“X”型分布;四周以及上下表面中间区域的应变量最小,即变形“死区”。

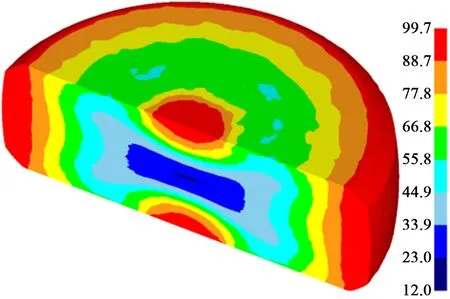

2.2 双锥体压缩动态再结晶过程

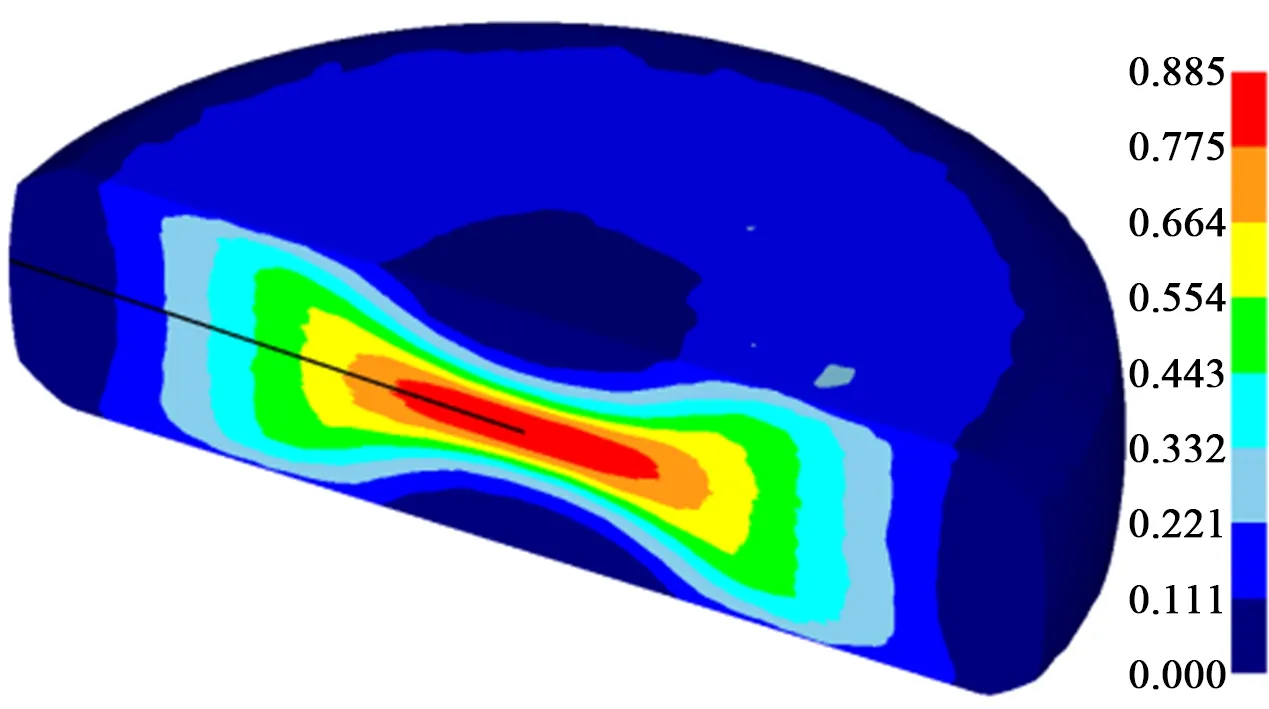

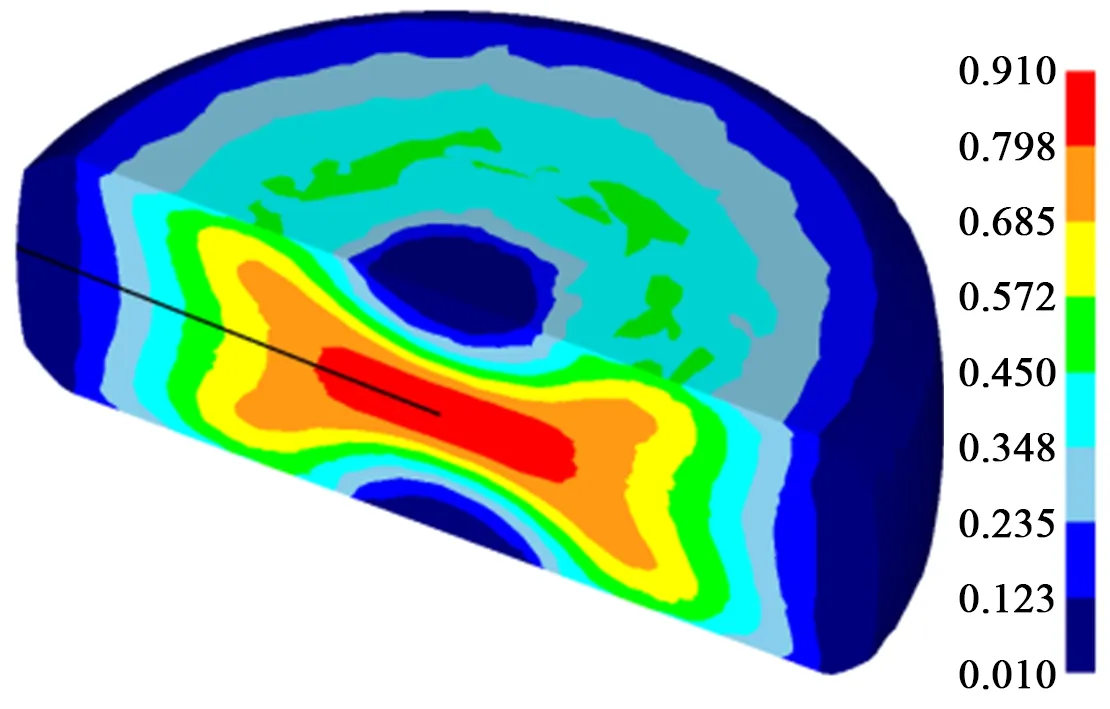

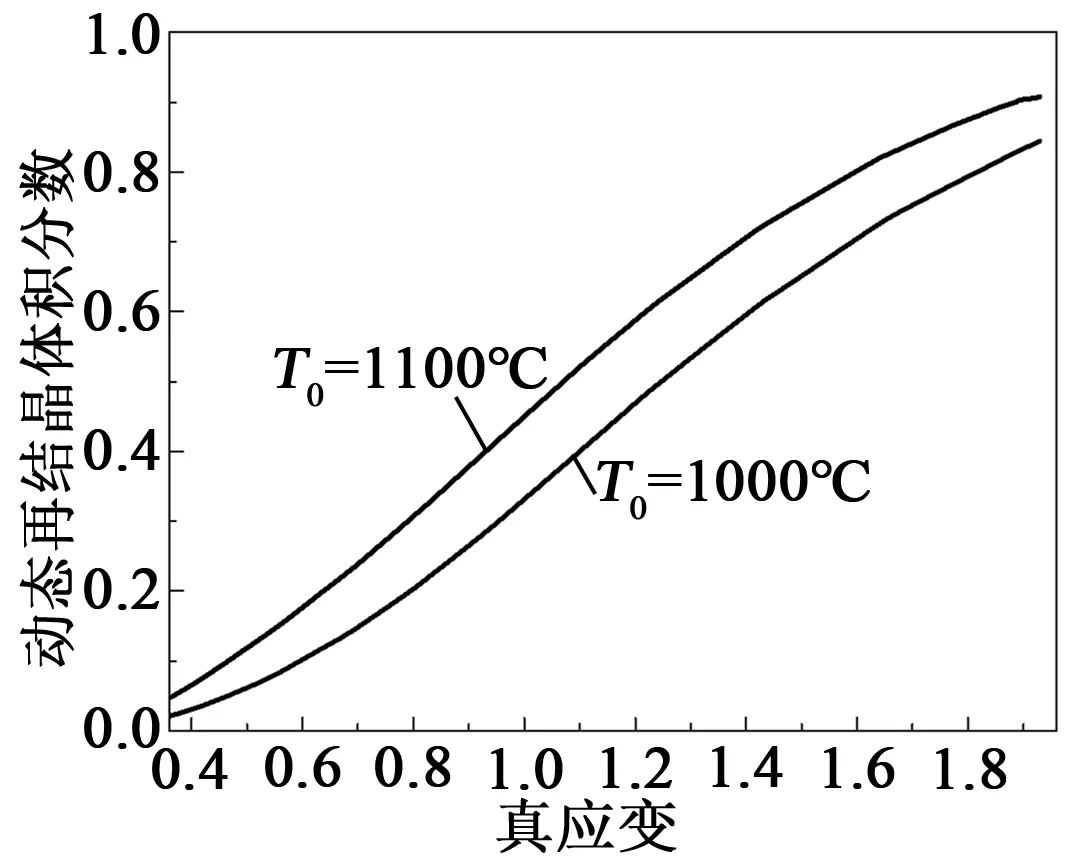

图3是热压缩试样各个区域动态再结晶体积分数模拟分布图。可以看出,不同预热温度的试样动态再结晶的发展程度和规律一致,试样芯部区域动态再结晶体积分数最大,往外层动态再结晶体积分数越小,其分布与试样应变场规律基本一致,应变量最小的外侧和上下表面中心的区域动态再结晶体积分数最小。图4、图5分别是试样纵截面中线不同点的应变量及所对应的温度和动态再结晶体积分数,在真应变大于1的区域,其温度差异很小,可近似于恒温(如图4)。动态再结晶程度随应变量增大而增大,呈斜“S”型(如图5),表明再结晶发生需要一个孕育期,随着应变量的增大,应变能的积累越大,材料克服阻力而发生动态再结晶形核;同时,材料的再结晶是一个热激活过程,热压缩温度会影响变形过程中的再结晶动力学[7-8]。根据Arrhenius方程[9],动态再结晶温度越高,则达到一定再结晶组织体积分数所需的时间越短,因此相同应变量下预热温度更高的试样能达到的动态再结晶程度越高。

(a)双锥热压缩试样应变场

(b)应变分布曲线图2 双锥热压缩试样应变及分布Figure 2 Strain distribution of specimen of twin cones under thermal compression

(a)T0=1000℃

(b)T0=1100℃图3 动态再结晶体积分数Figure 3 Volume fraction of dynamic recrystallization

图4 选点应变量对应的温度Figure 4 Related temperatures to selective strain amount

图5 选点应变量对应的动态再结晶体积分数Figure 5 Related volume fraction of dynamic recrystallization to selective strain amount

(a)T0=1000℃

(b)T0=1100℃图6 压缩试样平均晶粒尺寸Figure 6 Uniform grain size of compressed specimen

图6是热压缩试样平均晶粒尺寸分布图。因为试样动态再结晶不充分,其晶粒尺寸是模拟的再结晶晶粒与变形晶粒的混合晶粒。从图6可以看出,动态再结晶程度越大的区域其晶粒度越小。预热温度为1000℃的试样心部晶粒最细小,未发生再结晶的外层晶粒度在31~35 μm之间,与原始晶粒保持一致;预热温度为1100℃的试样同样是芯部晶粒最细小,但外层晶粒尺寸达到99 μm,这是前期预热温度高引起的晶粒粗大。

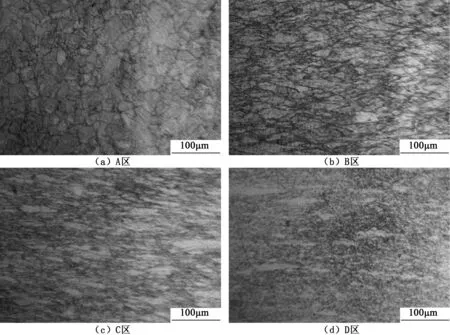

3 双锥体热压缩试样组织分析

对AF1410钢双锥试样进行热压缩实验,分别将双锥体试样预热温度T0设置为1000℃和1100℃,进行了两组压缩试验,记录实验过程中模具、试样的出炉时间和压缩时间,保证实验与模拟过程参数的一致性。热压缩完成后立即将试样淬火以保持变形组织,将压缩后的双锥体试样沿中线纵向对切,截取截面上4个区域做金相分析,取样位置如图7所示。根据模拟结果,可知取样位置A、B、C、D四个区域的应变分别为0.3、0.7、1.4、2.0。

图7 双锥体压缩试样取样位置图Figure 7 Sampling location of compressed specimen of twin cones

图8、9分别为加热温度1000℃和1100℃的热压缩试样4个区域的金相组织。A处为热压缩试样的边缘处,其变形量很小,从金相组织中看不出有变形迹象,但因加热而使晶粒有不同程度的长大。对比加热1000℃与加热1100℃的A处金相可明显看出温度升高使晶粒变得粗大,1000℃加热下晶粒尺寸约为33 μm,而1100℃加热条件下晶粒接近100 μm。B处因压缩变形而形成长条状晶粒,其原奥氏体晶界处开始模糊,有些晶粒交汇处生成了再结晶晶粒。随着应变量进一步增大,在C处可以明显看出此区域发生了动态再结晶,晶界已经完全模糊,被动态再结晶晶粒所覆盖,并因动态再结晶的发生而产生“项链组织”。D处位于试样的正中心,其温度和变形量都是整个试样上最大的区域,从金相图可以看出此区域动态再结晶已向变形晶粒内部扩展,动态再结晶接近完成,只剩下小部分原始晶粒。计算图8中各照片再结晶区域占整个面积的比例,结果分别为0、18%、56%、85%;同理计算图9中各照片动态再结晶体积分数分别为0、27%、69%、89%。1000℃和1100℃热压缩后,试样动态再结晶体积分数和晶粒尺寸实测值与计算值(图10)相比,其误差较小,吻合度较好。

图8 1000℃压缩后试样不同区域金相图Figure 8 Metallograph at various locations of specimen under 1000℃ compression

图9 1100℃压缩后试样不同区域金相图Figure 9 Metallograph at various locations of specimen under 1100℃ compression

(a)T0=1000℃(b)T0=1100℃图10 晶粒度与动态再结晶体积分数模拟与实测对比Figure 10 Comparison between simulated values and measured values of grain size and volume fraction of dynamic recrystallization

4 结论

(1)双锥试样压缩后,其应变量沿中轴线对称分布,其中心部应变量最大,由芯部向外侧应变逐渐减小。压缩过程中试样芯部温度较高,由芯部向外侧温度逐渐降低。

(2)双锥热压缩试样在不同区域发生的动态再结晶程度不同,随着应变量增大,动态再结晶体积分数逐渐增大,其应变-动态再结晶体积分数关系呈“S”型。动态再结晶首先在晶界处形核,随着应变量的增加,动态再结晶向晶内扩展。

(3)基于AF1410钢高温变形动态再结晶模型的有限元模拟对其热变形过程有较好的预测性。