改善高合金工具钢碳化物不均匀度的研究

2019-01-17

(抚顺特殊钢股份有限公司,辽宁113001)

高合金工具钢应用很广泛,但使用的工况条件非常苛刻,且要求有良好的等向性、淬硬性、淬透性、耐磨性和韧性[1],所以通常高合金工具钢含有较高的C、Cr、Mo、V等元素。由于C和合金元素含量较高,组织中会有严重的合金元素偏析、粗大的网状碳化物和共晶莱氏体等缺陷[2]。共晶莱氏体即为共晶碳化物,共晶碳化物的不均匀分布会降低钢材的等向性、可淬性、韧性等综合性能。大量的合金碳化物是高合金工具钢的重要组织特征和良好性能的重要保障,但同时合金碳化物在承载过程中容易开裂,引起材料韧性损伤甚至断裂失效。如何控制碳化物断裂,提高材料韧性,是生产高性能高合金工具钢急需解决的技术难题。为了消除和改善这些缺陷,需要经过后续多次变向热锻或多步骤热轧变形加工以及合理的热处理,但成本也会大大提高[3]。工具钢随着合金化程度的提高及其组织的复杂化,其塑性水平进一步降低,一次熔炼的金属合格率也相应降低[4]。于是产生了一些新的合金化更复杂的高合金工具钢,钢锭在其塑性变形之前需建立一种较为完善的热加工方法,有必要研究如何改善其组织及可变形性。针对碳化物不均匀度评级问题,涉及碳化物的尺寸大小,碳化物带的宽度,碳化物的聚集程度及碳化物网状程度,研究优化形变工艺,如何细化碳化物尺寸,如何打破碳化物网成为我们研究的主要方向。

1 研究钢种及生产条件

1.1 生产条件

生产工艺为:60t电炉+LF+VD+模注钢锭→钢锭加热+31.5MN压机+18MN精锻机+退火。

1.2 研究钢种

研究钢种为Cr12MoV,执行GB/T1299—2014,其化学成分要求如表1所示。

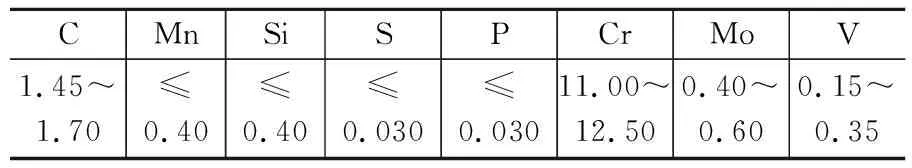

表1 化学成分要求(质量分数,%)Table 1 Chemical compositions requirements (mass fraction, %)

2 生产工艺设计

方案1:冶炼时在LF炉实验加入稀土镁线,按吨钢4 m加入,浇注4 t钢锭,采用31.5 MN快锻机开坯,18 MN精锻机成材时采用打方工艺,生产∅220 mm钢棒。

方案2:冶炼时在LF炉实验加入稀土镁线,按吨钢4 m加入,浇注4 t钢锭,采用31.5 MN快锻机开坯,18 MN精锻机成材时采用变频工艺,生产∅220 mm钢棒。

方案3(正常生产工艺):60 t电炉+LF+VD+模注钢锭→钢锭加热+31.5 MN快锻机+18 MN精锻机生产∅220 mm钢棒。

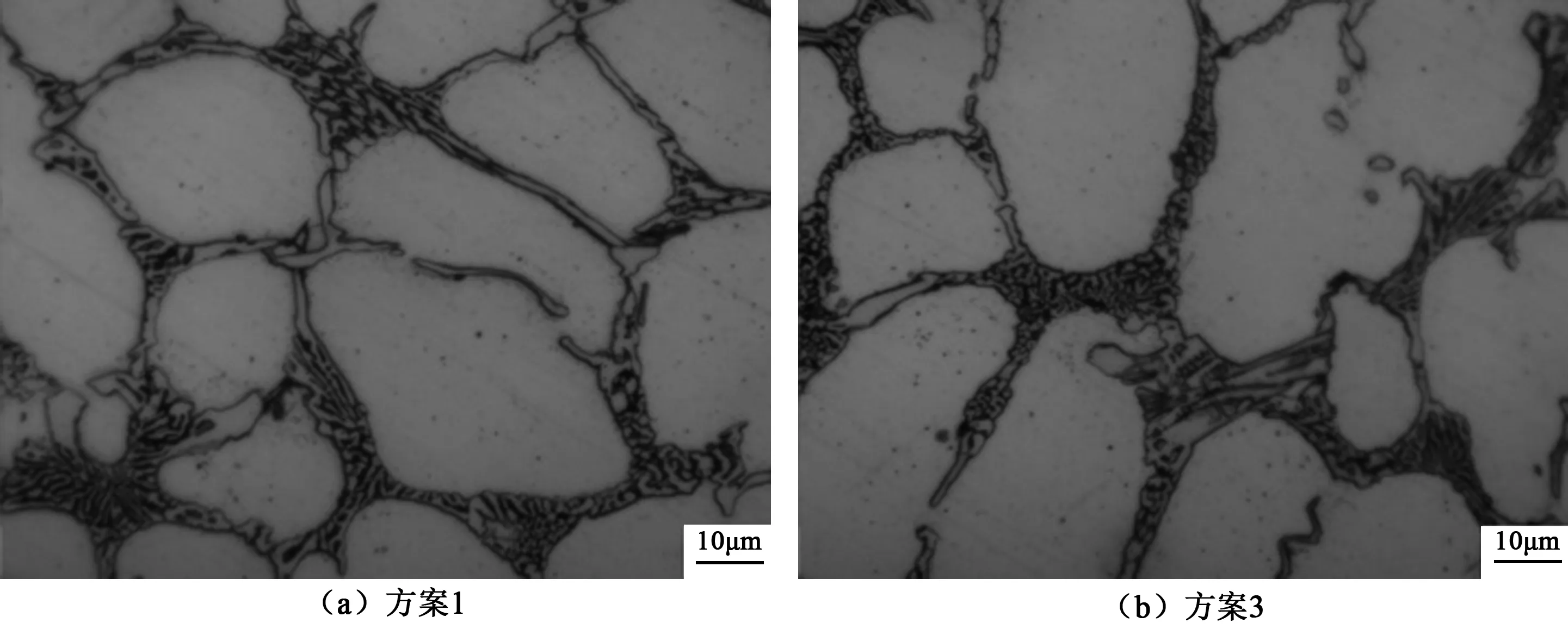

图1 铸态组织碳化物分布状态Figure 1 Distribution status of carbine for casting microstructure

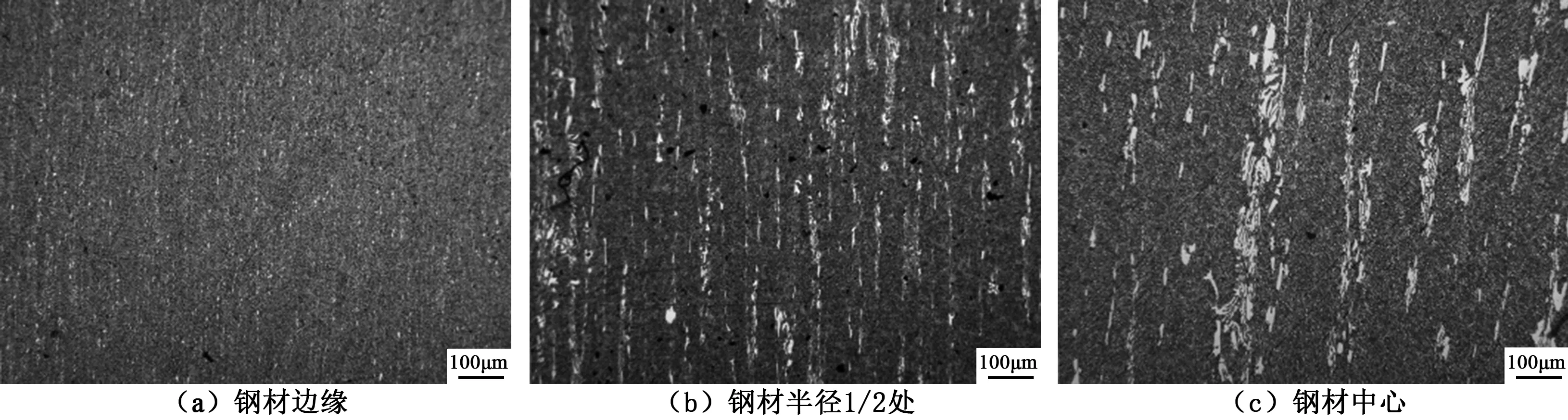

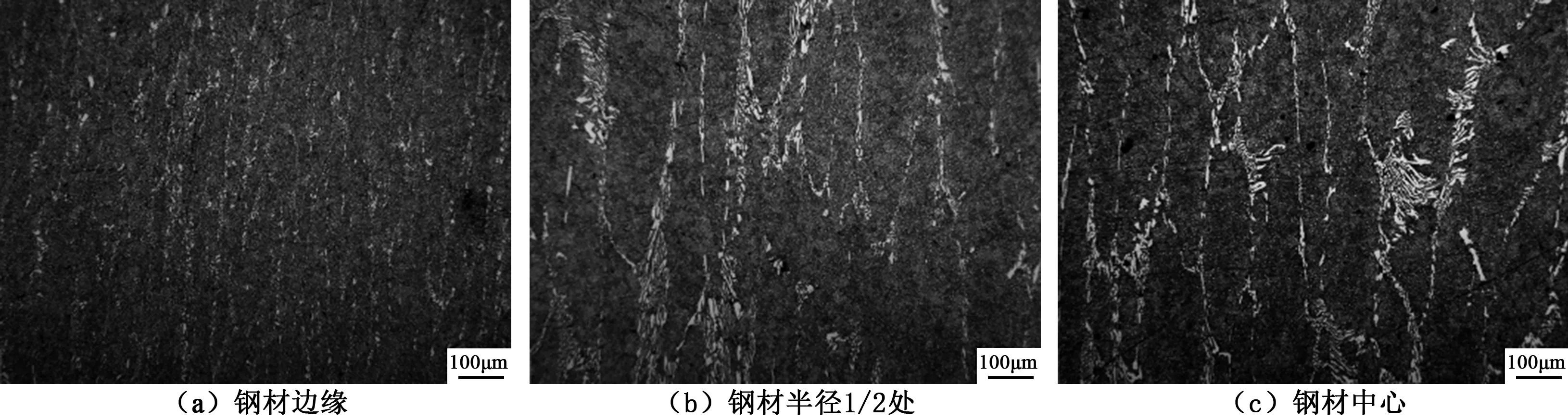

图2 采用方案1生产的钢材碳化物分布状态Figure 2 Distribution status of carbine for steel produced by project 1

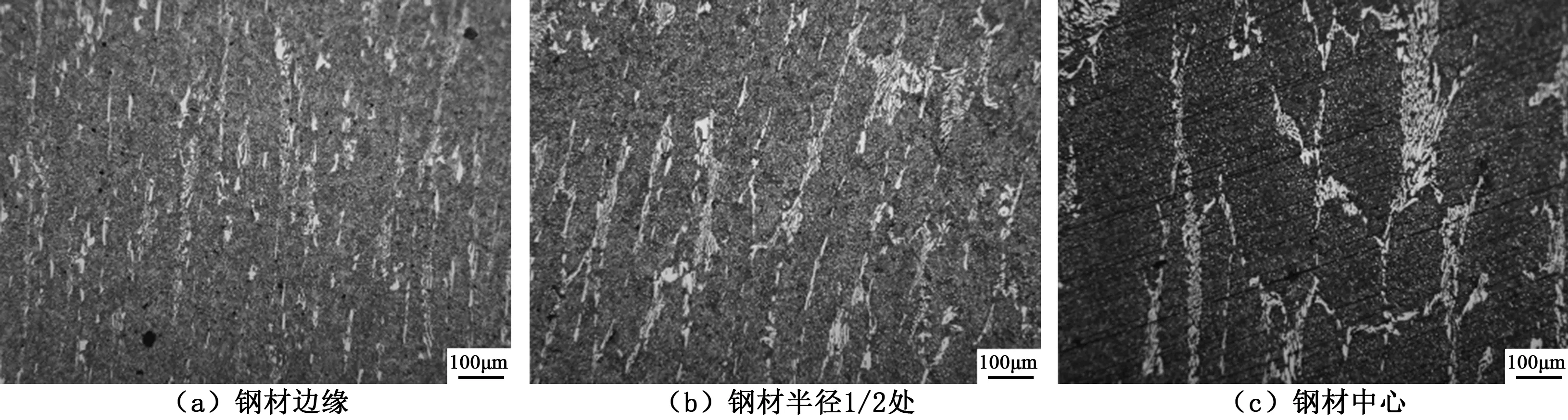

图3 采用方案2生产的钢材碳化物分布状态Figure 3 Distribution status of carbine for steel produced by project 2

3 实验数据收集

在∅220 mm钢棒取片分析碳化物不均匀度,由于冶炼时加入了稀土,所以对夹杂物进行观察以便后续分析。

3.1 钢锭铸态组织观察

分别在方案1及方案3的铸态钢锭上取样观察碳化物形貌。铸态组织碳化物分布状态如图1所示。方案1及方案3生产钢锭的铸态碳化物分布无明显差别。

3.2 方案1实验结果

采用方案1生产的钢材碳化物分布状态如图2所示。方案1钢材从边缘到中心碳化物均按条带分布,颗粒较小,中心略有分叉。

3.3 方案2实验结果

采用方案2生产的钢材碳化物分布状态如图3所示。方案2钢材边缘碳化物完全条带状,半径1/2处条带有分叉,打破了网状分布,中心碳化物仍为网状分布。

3.4 方案3实验结果

采用方案3生产的钢材碳化物分布状态如图4所示。方案3钢材边缘碳化物完全条带状,半径1/2处条带有分叉,打破了网状分布,中心碳化物仍为网状分布且有大量堆积。

3.5 实验钢材夹杂物水平测定

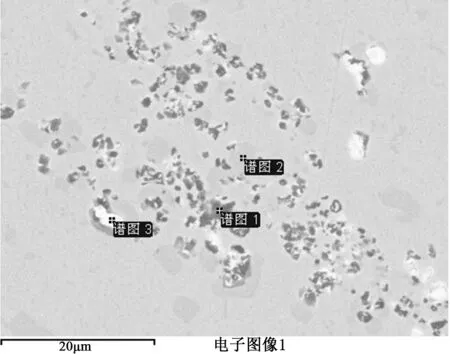

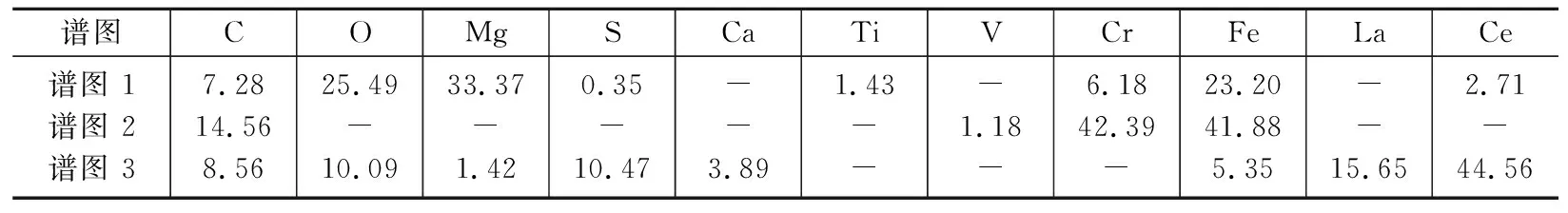

按GB/T 10561中A法进行非金属夹杂物观察并评级,结果如表2所示。夹杂物照片如图5所示,B类粗系1.5级,B类细系1.5级,D类粗系2.5级。夹杂物扫描电镜照片如图6所示。夹杂物扫描电镜结果如表3所示。

在方案1所生产的钢材上标定夹杂物较严重,通过扫描电镜确定夹杂物成分与稀土镁线成分相符。

图4 采用方案3生产的钢材碳化物分布状态Figure 4 Distribution status of carbine for steel produced by project 3

图5 夹杂物照片Figure 5 Inclusions pictures

ABCD细系粗系细系粗系细系粗系细系粗系001.51.5001.02.5

图6 夹杂物扫描电镜照片Figure 6 SEM pictures of inclusions

4 分析讨论

高碳高铬合金工具钢共晶碳化物的存在是必然的,我们需要研究的是如何让碳化物分布更为均匀。冶炼过程中采用稀土镁线作为变质剂,其目的是抑制碳化物析出并使碳化物网的网线变窄;在径向锻造机上锻造过程中,表层金属发生了较强烈的流动,并在前端形成缩孔缺陷,毛坯单向翻转会使金属表层受到很大的附加切向位移和扭转,与表层相比,毛坯的轴向区金属变形不够,为增加轴向变形在热加工变形时采用变频及打方工艺两种方案,对比碳化物颗粒的大小及网状的破碎程度,其依据为变形破碎,锤击断网[5]。在锻造加热时,对每个钢种预先加热到能保证残余组分(包括共晶组分)局部熔化的一定温度,同时,在保温过程中,使这种组分发生球化,碳化物发生聚集[6]。在这样保温以及球化和聚集过程完成后,将炉温降至该钢的锻造温度,并保温到钢锭组织完全凝固。为了加速凝固,可以采用过冷方法进行冷却,这种组织转变过程对钢锭和最终毛坯铸态组织的塑性有好的影响[7],但该加热工艺执行起来,要特别小心,否则很容易出现钢锭过烧现象[8]。钢锭的预先高温保温可与其在连续炉中的加热联合进行,或在另一单独炉窑独立进行,这取决于炉子设备及其性能是否具备条件。另外,高温加热保温会出现钢锭表面氧化皮增加[9],因此,有可能化解表面部分缺陷,含有较粗大脆性共晶网状组织的高碳高铬型钢的钢锭的加热制度是后续研究的方向。

表3 夹杂物扫描电镜结果Table 3 SEM results of inclusions

共晶碳化物的形貌均包括纤维状和片状两种,共晶碳化物形貌以弯曲纤维状为主,碳化物棒条细小,彼此排列紧密,且两种生产工艺对铸态碳化物分布形貌无明显影响,所以按吨钢4 m加入稀土镁线对碳化物分布无改善。

按方案1生产的钢材边缘碳化物分布较为均匀,颗粒较小,条带分布不明显,而且钢材心部半径1/2处碳化物分布也呈明显的条带状,打破了网状分布,钢材心部的碳化物破碎明显,无太明显的堆积,也无明显的网状,只是在碳化物带上存在明显的分叉;按方案2生产的钢材边缘碳化物分布较为均匀,颗粒较小,有明显的条带分布,但是条带较短,半径1/2处碳化物分布也呈明显的长条带状,而且碳化物带上存在明显的分叉,但打破了原来封闭的网状分布,钢材心部的碳化物有一定的破碎,也无太明显的堆积,原网状未被破坏,但网的间距有明显的改善;按方案3生产的钢材边缘碳化物细小,呈条带分布,半径1/2处碳化物分布呈明显网状分布,钢材心部的碳化物有一定的变形,也无太明显的堆积,原网状未被破坏。

加入稀土镁线生产的钢材按GB/T 10561中A法进行非金属夹杂物评级,夹杂物水平为2.5级,并且夹杂物的化学成分与加入的稀土镁线相符,而我厂正常生产工艺生产的水平为1.0级,所以加入稀土镁线的钢材夹杂物水平有所下降。很多资料介绍,在冶炼时加入稀土镁线能够改善钢的塑性,夹杂物水平的降低可能与稀土镁线的加入方式及加入量有很大的关系。

5 结论

冶炼过程中加入稀土镁线能够改善钢的塑性,但对碳化物的分布方式及颗粒大小等均无明显改善。如果为改善钢锭的塑性可以加入稀土镁线,但加入方式及加入量需进一步研究。钢锭的锻造工艺对碳化物的分布有着至关重要的影响,精锻机的打方工艺能够改善碳化物的网状分布,有利于碳化物颗粒的破碎。精锻机的变频重压工艺较传统的生产工艺,碳化物分布有所改善,但仍然没有打方工艺改善的好。