锂电池储能双向DC/DC变换器的设计与研究

2019-01-17王秋妍刘延飞王道平

王秋妍,刘延飞,王 凯,王道平

(火箭军工程大学 基础部,陕西 西安 710025)

0 引 言

随着电子技术的飞速发展,变换器在能量转换领域的应用越来越广泛。变换器通常能够实现单一能量的转换,但是在不间断电源系统、电动汽车等车载电源系统,需要能量既能流进,又能流出,实现能量的双向传输[1]。双向 DC/DC 变换器 (Bidirectional DC-DC Converter, BDC)是直流变换器的双象限运行,可实现能量的双向传输[2]。在结构上,可以采用两路DC/DC电源模块,一路Buck型DC/DC模块在电池充电模式时使能,一路Boost型DC/DC模块在电池放电模式时使能。但是为了进一步简化电路结构,往往将两个DC/DC变换器合二为一,即应用一个变换器来控制能量的双向传输。因此,这种双向DC/DC具有高效率、体积小、动态性能好、成本低等优势,具有重要研究价值。

本文设计了一款双向DC/DC变换器,实现变换器正向工作时直流稳压电源对锂电池组充电,反向工作时锂电池组对直流稳压电源进行放电,从而实现能量回馈。本文主要介绍了变换器拓扑的电路构成,详细分析了电路的工作原理和设计,最后给出了实验结果。

1 双向DC/DC变换器设计

1.1 总体框图

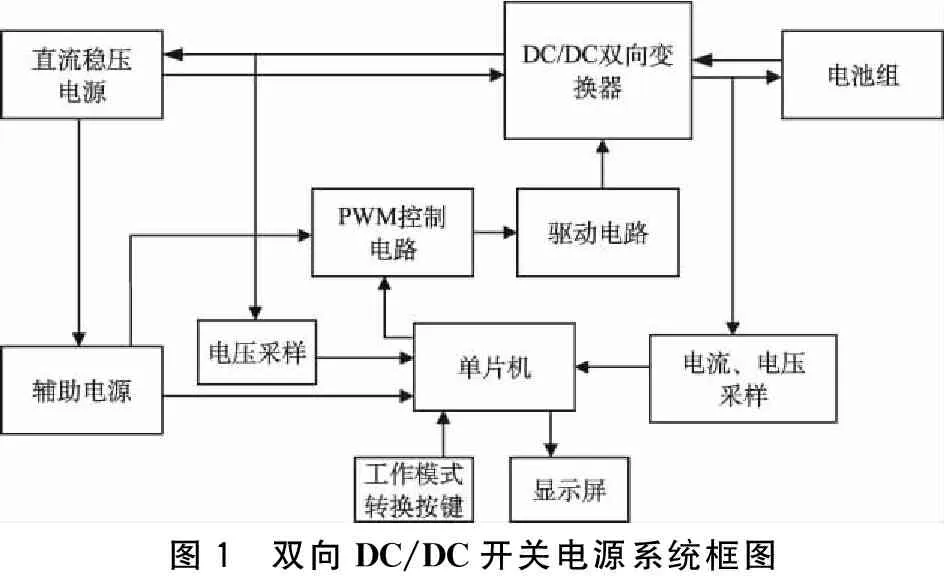

本文设计的双向DC/DC变换器,系统总体框图如图1所示。

图1中,双向DC/DC的两路PWM调制信号由TL494产生,通过IR2109驱动芯片输出两路互反的PWM波,驱动双向DC/DC中的两个MOS管,实现双向DC-DC电压变换。双向DC-DC的充放电模式转换可通过按键,由C8051F020单片机进行设置。充电模式下,采用INA282检测充电电流, 送至C8051F020单片机处理,在用液晶显示屏(LCD)显示的同时完成过流保护功能。辅助电源直接使用直流稳压电源通过LM2596产生。

图1 双向DC/DC开关电源系统框图

1.2 双向DC/DC变换器拓扑结构及元件参数设计

双向DC/DC 变换器拓扑结构按是否含变压器可分为隔离型和非隔离型两种,而它们的拓扑结构都是在同类型的单向 DC/DC 变换器电路拓扑基础上发展起来的[3]。非隔离型双向 DC/DC 变换器的结构和控制简单,成本低,但安全性能差,适用于功率比较小,不需要电气隔离的场合[4],其拓扑结构主要有Buck/Boost、Boost/Buck、Buck-Boost、Cuk和Sepic/Zeta。根据本文变换器的设计要求,可采用非隔离型Buck/Boost拓扑结构,如图2所示,其优点是电路结构简单、能量转换直接、动态响应快、效率高。

开关管S2恒关断,当开关管S1以恒定频率的PWM方式工作时,电路处于正向降压工作模式,与Buck拓扑结构一致。在该模式下,电流从V1端流向V2端,即直流稳压电源完成降压充电。功率开关管S1恒关断,当开关管S2以恒定频率的PWM方式工作时,电路处于反向升压工作模式,与Boost拓扑结构一致,电感与锂电池组V2一起对直流稳压电源V1端反馈能量,实现能量反向传输。

图2 Buck/Boost双向DC/DC原理图

主电路选择导通电阻小的IRF2907作为开关管,其导通电阻仅为3.8 mΩ(UGS=20 V,ID=160 A)。IRF2907击穿电压UDSS为75 V ,漏极电流最大值为180 A(VGS=20 V,25°C),上升时间140 ns,下降时间100 ns,允许最大管耗PCM可达300 W,满足设计要求。

TL494PWM控制器生成PWM波时,开关频率为:

=30 (kHz)

计算可得:L=161μH,综合考虑,为了进一步稳定输出电压,减小电流纹波,适当地增大电感,本文中取220 μH。

1.3 控制电路设计

本文采用TL494单端连接输出方式,这是一个固定频率的脉冲宽度调制芯片[5],PWM波产生电路如图3所示。

图3 基于TL494的PWM控制电路

本文只用了一路输入,将反馈信号与设定值作为误差放大器的输入,控制占空比。另一路输入被屏蔽,并且将输出控制信号接地。由于设定输出控制接地,为单端输出方式,输出电流达500 mA,最大占空比可达80%。

1.4 驱动电路设计

利用PWM调制芯片TL494 产生的PWM波,驱动能力较小,因此,通过 IR2109 驱动芯片不仅增加了驱动能力,而且可以输出两路互差180°的PWM 波,用来分别控制两个MOS管。这种方式产生 PWM 波速度快,稳定性高,满足设计要求。

如图4所示, IR2109采用自举浮动电源供电,其中 C4、D5分别为自举电容和自举二极管,C5为VCC的滤波电容。自举二极管(D5)和电容(C4)是 IR2110 在 PWM 应用时需要严格挑选和设计的元器件。需在电路实验时进行一些调整,使电路工作在最佳状态。经理论及实验分析后,采用 220 μF、50 V电解电容和快速恢复二极管FR107。

图4 PWM驱动电路

2 实验结果

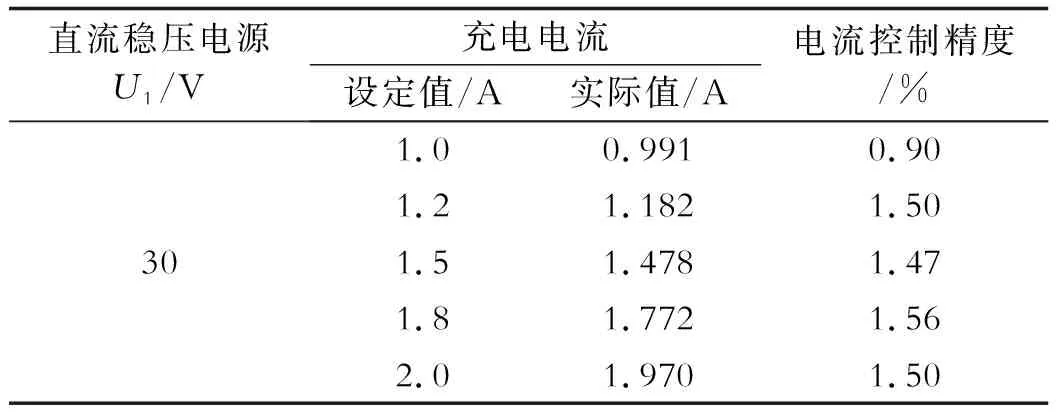

在Buck模式下,控制步进电流为0.1,可控恒流充电测试数据如表1所示。

从表1可见,步进电流在不大于0.1 V时,电流实际值和显示值之间误差很小,电流控制精度最大为1.56%,

表1 恒流充电时电流控制精度

满足电流控制精度在5%的要求。当I1=2 A,U1超23.9 V时,在阈值U1th=24±0.5 V内电路停止充电,实现过流保护,满足设计要求。

图5所示为电路PWM波形。PWM脉冲波形的幅值为10 V,频率27.8 kHz,占空比大约为72%,与理论计算相近。

图5 Buck工作模式PWM波形图

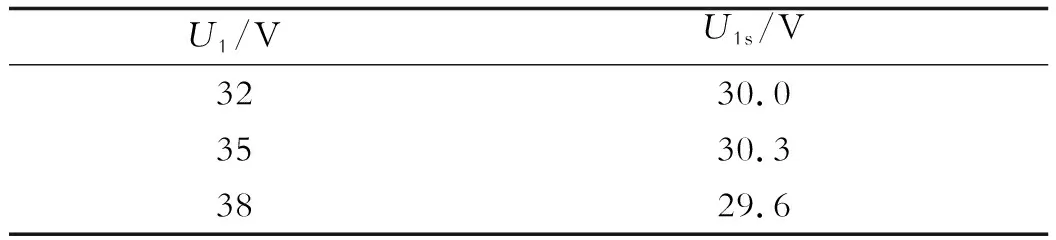

在Boost模式下,稳压输出测试数据如表2所示。

表2 稳压输出实验数据

在表2中,U1是直流稳压电源,U1S直流稳压电源分压后DC/DC的输入电压。由表2实验数据可见,当U1在32~38 V范围内变化时,双向DC/DC电路能够自动转换工作模式并保持U1S=30±0.5 V,能够实现设计要求。

放电效率实验显示,保持U2=30±0.5 V,此时变换器效率可达95.8%,满足放电效率η2≥95%的设计要求。

3 总 结

本文采用双向Buck/Boost拓扑结构,实现正向Buck降压向锂电池充电,反向Boost升压电池能量回馈的功能。采用TL494产生PWM波,并经IR2109驱动芯片输出两路互反的PWM波,通过单片机控制实现两种模式的转换,从而实现双向DC/DC电压变换。实验结果显示,该变换器满足设计要求。