电厂辅机变频器柜运行可靠性提升方案的研究

2019-01-16杨欢红刘新超李广一朱伟星

肖 峰,朱 涛,杨欢红,刘新超,李广一,朱伟星

(1.上海奉贤燃机发电有限公司,上海 201499;2.上海电力学院电气工程学院,上海 200090)

发电厂、直流换流站等电力枢纽泵类风机设备保有量极大,在火电厂中,引风机、二次风机、给水泵、磨煤机、各类循坏水泵、冷凝水泵等泵类风机的能耗占到厂用电的70%~90%,为了节能减排,大量电厂的泵类风机设备采用变频调速技术,通过变频器的自动控制代替阀门挡板节流控制,可大幅降低厂用电率、降低电厂煤耗水平[1]。大量案例表明,变频器容易导致的问题就是直流母线滤波电容的老化,其次就是变频器的通风散热。如果变频器所在屏柜散热不佳,内部积灰严重,就会导致变频器功率模块、光耦等运行可靠性急剧下降,导致变频器突发故障的发生[2-7]。因此,只有通过一定的技术手段,对变频器直流母线滤波电容进行定期检测,定期更换老化的电容,同时优化屏柜的冷却性能,就能大幅提升变频器的运行可靠性。本文提出一种电厂辅机变频器柜运行可靠性的提升方案,可有效提升辅机变频器柜的工作可靠性。

1 现有变频器柜存在的问题

1.1 变频器柜的散热问题

1.1.1变频器柜的散热能力计算

变频器运行时都会有一定的热量耗散。根据温升的经验公式,变频器满载时的最大散热量取决于变频器的型号、尺寸。变频器安装于不同地点具有不同的计算公式。

(1)变频器安装于密闭箱体。由于装置散热会使柜内温度升高,温升值DT与柜内设备总的功率损失及柜体的散热面积相关,可估算如下[8-9]:

DT=总的功率损失/(5.5×柜体散热面积)

功率损失是包含变频器、进/出线电抗器等其他热源的总功率损失。变频器功率损失ΔP可计算为

ΔP=Pc×(1-η)

(1)

式中Pc—变频器额定功率;η—变频器满载运行时效率。

通常情况下柜体主要散热面主要是指柜顶、柜体侧面、柜前。柜底和柜后门不能作为有效散热面。 若一个独立的变频柜柜体尺寸为800 mm×600 mm×2 200 mm,其散热面积为4.88 m2。若该柜只装一台变频器,变频器功率损失计算值300 W。则满载运行时该柜内的温升为

DT=300/(5.5×4.88)=11.18(℃)

(2)变频器安装于强制风冷箱体。如果该箱体采用风冷方式。则柜内温升DT可计算为

DT=(0.053×总的功率损失)/柜内空气流量

1.1.2变频器柜散热能力下降的原因

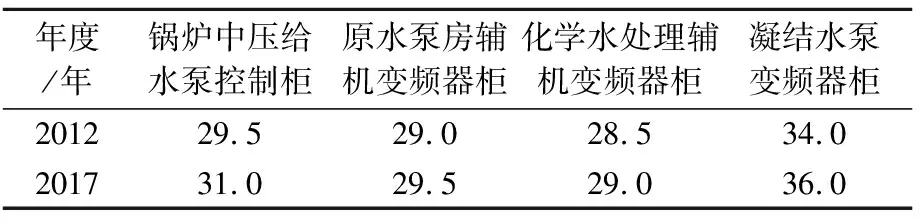

柜内空气流量对于温升是绝对重要的因素。表1列出了某电厂新建一年时与投运五年后同样的动力屏柜的内部温度变化(外部环境温度均为25℃),显然大部分屏柜的内部温度都会随着运行时间的增加而略有提高,这与现有屏柜的散热技术有直接关系。

由表1可知,变频器柜内的温升提高幅度不大,但变频器内部元件、板卡的温升会远高于内部温度的温升,应引起足够重视。由于电厂变频器控保板卡大都采用工业级元件,其软硬件工况经过多次测试,元件本身老化导致的屏柜温度升高可能性不大,通过对这些散热特性逐年变差的屏柜的结构分析,得出了导致屏柜温度升高的最可能的原因。

表1 不同变频器柜投运前后内部温度对比 ℃

(1)屏柜滤尘功能设计欠妥。现有发热量较大的屏柜,无一例外采用仪表风扇强制循环冷却,通过屏内外空气交换进行散热。由于空气交换时必然会将灰尘等杂物带入屏柜内部,时间久后滤尘网变脏或堵塞,空气交换受阻,散热效果就会变差。同时,电厂屏柜数量多,靠运行人员来定期拆洗并不方便,部分屏柜的滤尘网运行1个月就会严重积灰,可见现有屏柜滤尘功能的设计是存在问题的。

(2)屏柜气流交换不合理。电厂的变频器柜,为了散热效果好而多开散热孔,然而散热孔多并不一定能达到很好的散热效果。屏柜风扇在顶部抽风,而柜门上部下部开了同样多的散热孔,中间又有多个机箱的阻隔,空气从柜门上部的散热孔进入、从柜顶流出,下部的散热孔由于气阻大几乎没有进风,如果将发热量较大的元件设计在下方,导致的隐患将更为严重。

(3)柜门安装工艺不良。柜门安装工艺差,表现在使用一段时间后柜门关不紧、锁不住。柜门关不紧,导致空气循环时外部灰尘直接进入屏柜内部,吸附在变频器内部元件表面,进一步恶化了散热效果。柜门一旦关不紧,外界灰尘就会大量积攒到板卡表面,不但影响散热,灰尘中含有金属性粉尘,会引起主控板的局部短路,关不紧的柜门也因为柜门漏风而使部分区域空气流动不足得不到充分的冷却。

1.2 变频器内部滤波电容老化问题

变频器中大电量电解电容老化是导致变频器故障的一个常见的原因[10],由于电解电容本身的结构特点,连续运行一段时间后性能老化是必然的趋势,变频器内部滤波电容必须采用电解电容。电解电容高频损耗很大,在高频电流作用下会发热以致老化干枯。电解电容不是突然损坏的,而是逐步老化,这就导致了电源模块的滤波效果会逐年降低、内部直流母线的纹波会逐年增大。当滤波效果降低到一定程度后,变频器带负载能力显著下降、抗电源扰动能力下降,还会产生程序出错跑飞突发死机停机等故障。现有技术无论是离线还是在线,都不能对变频器滤波电容老化进行检测,使电解电容老化导致的隐患始终悬而未决。

电解电容的老化与纹波电流、温度均有较大关系,变频器本身是高发热设备,内部温度经常高达60℃以上,纹波电流因为PWM调制需要,又常常超过电容能承受的极限,使变频器的性能逐步下降,直至无法运行。

1.2.1电容老化快对变频器输出性能的影响

滤波电解电容老化后,随着电容的容量减小,轻者表现为带负载能力差,负载加重时往往跳直流回路欠电压故障,电容的进一步损坏,还有可能使直流回路电压波荡,造成逆变模块的损坏。此类故障往往较为隐蔽,不像元件短路容易引人重视,检查起来有时也颇费周折,尤其是大功率变频器中的电容,运行多年后,其引出电极常年累月经受数千赫兹的大电流充、放电冲击,出现不同程度的氧化现象,用电容表测量,容量正常;用万用表测量,也常有充、放电现象,反向漏电流阻值也在容许范围内,但接在电路中,则因充、放电内阻增大,相当于电容充、放电回路串接了一定阻值的电阻。电容的瞬态充、放电电流值大为降低,实质上电容的储电能力下降,使“动态电容量”严重减小,致使直流回路电压跌落,变频器转速提升与出力提升都受到影响,另外滤波电容滤波效果的下降还直接导致内部功率器件开关过程中的暂态电流电压无法得到电容的吸收,严重时会干扰自身主控板的运行,导致突发新的死机重启、报故障停机等故障。

1.2.2滤波电容老化对低电压穿越能力的影响

发电厂变频器对于电网低压穿越有着较高的要求,变频器对电源电压波动相对敏感,短暂的电压波动或瞬时失电就会引起变频器停车重启动。对于电厂的重要辅机而言,泵类风机的瞬时停机重启很可能造成管路气液流量压力波动,从而产生事故隐患,同时对电机、变频器自身的寿命也会造成影响。随着电网建设的加强,在夏季恶劣气候下输电线路遭受雷击的概率也增加,很多输电线路由于补偿能力的限制改为直接接地系统,这就使得电网整体雷击跳闸率的大幅增加,夏季电网瞬间失电、电压波动等晃电现象频发。

为了减少瞬时低压对变频器运行的影响,实现一定的低压穿越能力,通常加大了直流母线滤波电容的容量,使得变频器在交流瞬时失电的时刻,通过滤波电容的电压支撑,能维持0.1~0.5 s的运行。显然滤波电容老化后,有效容量减少、内阻增加,对于低压穿越的抵御能力显著下降。

2 变频器柜运行可靠性提升方案

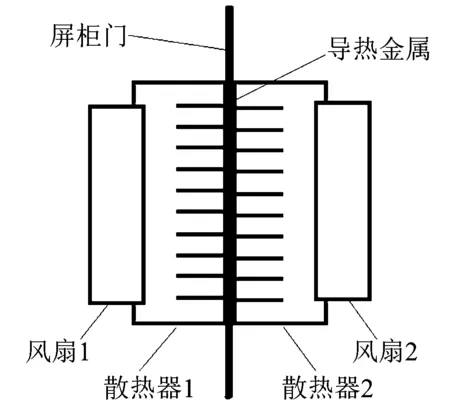

2.1 屏柜散热技术的改进

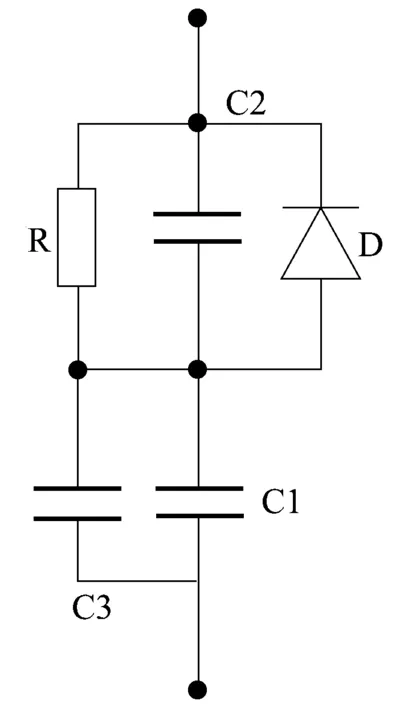

通过对现有变频器柜散热性能的分析,很明显散热不良的根源在于“里外空气交换”的设计思路,如果不采用空气交换对流来冷却,则这三个问题都将不复存在,内部变频器的散热效果也将明显提升。本文设计的新型屏柜热传导散热装置(如图1所示)由两个类似于CPU散热器的“风扇——散热片”组合结合在一起构成。风扇1与散热器1用于屏外部空气循环,风扇2与散热器2用于屏内部空气循环,两个散热器的导热平面紧扣在一起,当两个风扇运转时,就能将内部空气的热量通过散热器2传至散热器1,再通过风扇1的循环作用带到外部空气中。

图1 热传导散热装置平面图

2.2 变频器直流母线部分的改进

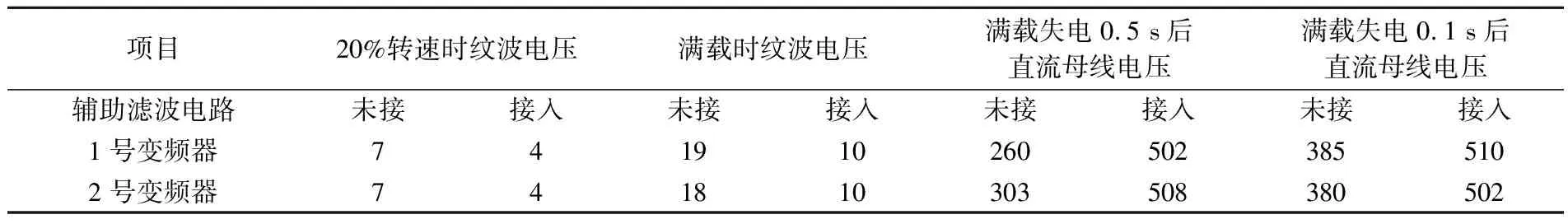

通过对现有变频器供电特点的分析,提出了一种在变频器直流母线端子端并联辅助滤波电路的方案,实践证明能有效降低输出纹波,并可在一定程度上提升低压穿越能力。

2.2.1辅助滤波电路的设计

为了加强滤波,并且希望滤波电容储存的电量能够维持变频器交流瞬时失电时刻的供电,就必须设置一个大容量的辅助滤波电容回路,电容器必须采用法拉电容。由于法拉电容内阻稍大,滤除纹波效果不是很好,因此采用法拉电容与电解电容C3并联的方法,就能起到加强滤波与维持供电的双重效果,辅助滤波电路如图2所示。另一方面,大容量的电容器组并联在变频器直流母线端子上,上电瞬间会有很大的充电涌流,可能导致变频器内部的充电限流电阻过载,为此又设计了一个电阻R、小电容C2与二极管D并联的涌流抑制电路,串联在电容器组上,这样上电瞬间的法拉电容C1的涌流就能被电阻R限制住,而放电过程通过二极管D,放电电流不受影响;电容C2用于流通高频分量,达到滤除高次纹波的作用。这个电路的优点还在于,当法拉电容C1或电解电容C3万一击穿,由于电阻R与电容C2的限流作用,短路电流很小,不会引起变频器的短路保护动作,该滤波电路体积不大,只需要并联在变频器直流母线端子上,大部分场合安装比较方便。

2.2.2电源纹波检测表的设计

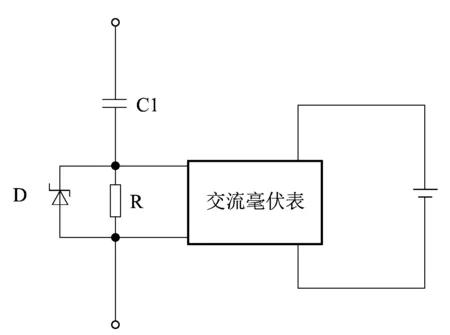

即使外部加装了辅助滤波电路,电解电容老化的趋势仍旧不可逆转,需要有一个检测纹波电压的表计,定期检测变频器直流母线的输出纹波大小,才能从根本上杜绝电容老化问题引起的隐患。纹波检测表本质上是测量直流电压中的交流分量,因此只要采用一隔直元件,去除直流分量,再通过一交流毫伏表,就能测出纹波电压的大小。

表3 试验测试结果 V

所设计的检测表电路通过电容器C1隔离直流分量,通过电阻R泄放电容器C1的电导电流,测得R两端电压就是实际的纹波电压。为了防止表计接入瞬间电容器充电的冲击电流损坏交流毫伏表,在电阻R两端又并联了稳压二极管D以保护毫伏表,电路如图3所示。

图2 辅助滤波电路

图3 检测表电路

3 试验验证分析

3.1 散热技术的改进方案验证

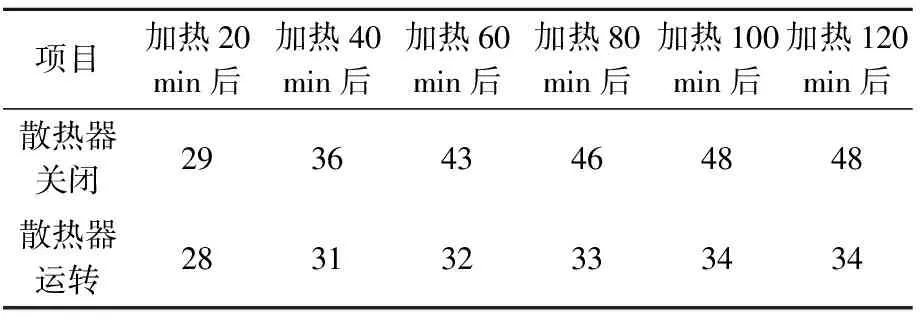

为了验证散热技术的改进方案的效果,在一退役二次屏柜内部加上一个400 W电炉加热,通过测量电炉加热后不同时间的内部空气温度,来验证该方案的散热效果,试验结果如表2所示,环境温度约为25℃。

表2 加热不同时间柜内的温度 ℃

散热器运行后,屏柜的温升从23℃降低到9℃,可见散热效果比较明显。从根本上说,该方案将传统思路的空气交换对流冷却改成了空气循环——热传导冷却,将外部、内部空气分开循环,使内部热量能带出来,里外空气却不参与循环。为此,本方案再也不需要滤尘网,也不再需要考虑气流交换是否合理,柜门关不严对本方案影响也变得很有限,从根本上解决了由于滤网设计欠妥、气流交换不合理、柜门安装工艺不良所导致的散热障碍,有效地提高了变频器柜工作的可靠性。

3.2 直流母线部分的改进方案验证

为了验证直流母线部分的改进方案的滤波与抵御瞬时失电性能,随机选择了2个小功率低压变频器,测试了并联辅助滤波电路前后的纹波电压大小。

另外还通过测试失电后0.5~2.0 s后输出端电压的大小,判断其抵御瞬时失电的性能,实验测试结果如表3所示,其中法拉电容C1为4.7 F,电容C2为2 200 uF的低ESR电解电容。

查看试验结果,可发现辅助滤波电路能降低满载时纹波电压约50%,当变频器失电0.5 s后,直流母线仍有约90%电压。此时变频器几乎可在不降低出力的情况下维持运行,而无辅助滤波电路的0.1 s后就可能降出力重启,辅助滤波电路不但降低了直流母线滤波电容的纹波电流,延长了寿命,还大幅提升了变频器的低压穿越能力。

4 结语

本文提出了一种新型空气热传导屏柜散热方案,以及装设辅助滤波电路的方案,试验证明这些手段能有效提高现有变频器柜的供电与散热性能,从而提高了变频器柜内部元件、板卡的工作可靠性,降低了辅机事故引发的跳闸概率。